ЦЕЛЬ РАБОТЫ

Изучить особенности расчета многозвенной сборочной размерной цепи и сборки узлов вероятностным методом.

ЗАДАНИЕ

На конкретном примере выявить положительные и отрицательные стороны сборки узлов вероятностным методом.

ДЕТАЛИ, ОСНАСТКА, ИНСТРУМЕНТ И ИСХОДНЫЕ ДАННЫЕ

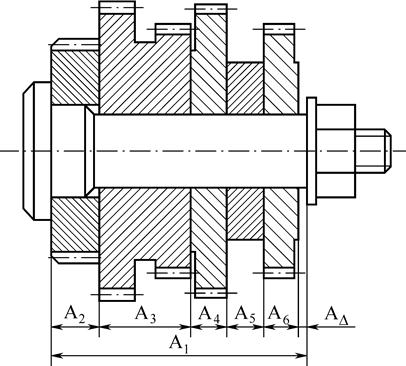

1. Сборочный чертеж узла (рис. 1).

2. Штангенрейсмас с ценой деления 0,05 мм.

3. Поверочная плита.

4. Детали узла (по 10 шт. каждого наименования) имеют следующие размеры между торцевыми поверхностями (см. рис. 1):

Рис. 1. Сборочный чертеж узла:

звено А1 = 80 ± 0,2 мм, звено А2 = 15-0,24 мм, звено А3 = 29-0,28 мм,

звено А4 = 11-0,24 мм, звено А5 = 13-0,24 мм, звено А6 = 10-0,20 мм.

К узлу предъявляется следующее техническое требование:

|

мм.

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

При решении размерных цепей в условиях полной взаимозаменяемости допуск замыкающего звена равен сумме допусков составляющих звеньев:

|

, (1)

|  |

где — допуск замыкающего звена; — допуск i -го составляющего звена;

|

|

|

m — количество звеньев размерной цепи.

Значение замыкающего звена устанавливается конструктором исходя из условий работы узла и его функционального назначения. Тогда средние величины отклонений составляющих звеньев размерной цепи определяются по формуле:

Значение замыкающего звена устанавливается конструктором исходя из условий работы узла и его функционального назначения. Тогда средние величины отклонений составляющих звеньев размерной цепи определяются по формуле:

. (2)

Сборка узла из деталей с допусками, рассчитанными по формуле (2) (т.е. в условиях полной взаимозаменяемости), сводится к простому их соединению. При этом допустимая величина замыкающего звена обеспечивается автоматически даже в случае неблагоприятного сочетания звеньев размерной цепи (когда увеличивающие звенья выполнены максимальными, а уменьшающие – минимальнымиили наоборот). При сборке узлов исключаются какие-либо дополнительные пригоночные, регулировочныеили другие работы. Контроль собранных узлов производится выборочно и не превышает 5–10%.

На практике замечено, что при большом количестве деталей в сборочном узле замыкающее звено имеет значительно меньшее поле рассеивания, чем рассчитанное методом максимум-минимум. Это объясняется малой вероятностью попадания в один и тот же узел всех деталей с неблагоприятными предельными размерами. Это позволяет вести сборку узла из деталей с расширенными допусками, т.е. с меньшей себестоимостью их изготовления, и обеспечивать с большой вероятностью допустимые значения замыкающего звена.

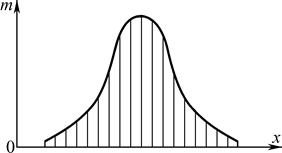

Вероятность сборок, имеющих крайние значения допустимой величины замыкающего звена, уменьшается с увеличением количества деталей в узле и с приближением закона рассеивания размера каждой детали, входящей в узел, к закону нормального распределения.

|

|

|

Действительно, при сопоставлении графиков различных законов распределения (табл. 1) нетрудно убедиться в том, что с приближением рассеивания размеров к закону нормального распределения возрастает плотность группирования размеров к центру кривой. Вероятность появления в партии деталей с предельными (минимальными или максимальными) размерами соответственно уменьшается.

С другой стороны, увеличение количества деталей в сборочном узле приводит к уменьшению вероятности попадания в одну и ту же сборку деталей с неблагоприятным сочетанием размеров. Поэтому решение размерных цепей вероятностным методом возможно только при m > 5.

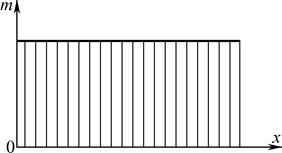

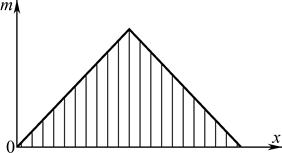

При выборе закона распределения размеров руководствуются следующим: когда закон распределения неизвестен (при индивидуальном и мелкосерийном производстве), считают, что рассеивание размеров подчиняется закону равной вероятности, в серийном – закону, близкому к закону треугольника, в массовом – закону нормального распределения. Каждый закон распределения размеров характеризуется своим коэффициентом относительного рассеивания l.

При расчете по вероятностному методу поле допуска замыкающего звена рассчитывается по формуле:

|

, (3)

где — коэффициент риска выхода размера замыкающего звена за его предельно допустимое значение; li — коэффициент относительного рассеивания i -го составляющего звена (выбирается из табл. 1).

где — коэффициент риска выхода размера замыкающего звена за его предельно допустимое значение; li — коэффициент относительного рассеивания i -го составляющего звена (выбирается из табл. 1).

Таблица 1

| Форма кривой распределения | Наименование закона | Коэффициент относительного рассеивания (l) |

| Закон равной вероятности |

|

| Закон треугольника |

|

| Закон нормального распределения |

|

При сборке узлов по вероятностному методу возможно появление брака. Вероятность появления брака определяется по коэффициенту степени риска, величина которого рассчитывается по формуле при известных значениях поля допуска замыкающего звена и законах рассеивания полей допусков составляющих звеньев.

|

, (4)

где ωA i — рассеивание размера i -го составляющего звена размерной цепи (принимается равным).

где ωA i — рассеивание размера i -го составляющего звена размерной цепи (принимается равным).

Степень риска в процентном отношении (P) в зависимости от коэффициента степени риска приведена в табл. 2.

Таблица 2

| Коэффициент риска t Δ | 1,28 | 1,65 | 1,96 | 2,06 | 2,17 | 2,35 | 2,57 | 2,82 | 3,3 | 3,89 | |

| Процент риска P | 0,5 | 0,1 | 0,01 |

При вероятностном методе расчета из-за возможности появления бракованных узлов вводится 100%-ый контроль величины замыкающего звена узла. Выявленный бракованный узел подлежит разборке, детали его смешивают с одноименными деталями, и сборка узла производится повторно с другим сочетанием составляющих звеньев.

Применение того или иного метода расчета размерных сборочных цепей в конкретных производственных условиях обосновано технико-экономическим расчетом. Критерием оценки является себестоимость узла. Предпочтительным является тот метод сборки, который обеспечивает наименьшую себестоимость узла.

ПРОВЕДЕНИЕ РАБОТЫ

1. Рассчитать номинальный размер и поле допуска замыкающего звена многозвенной сборочной цепи методом max-min.

2. Расчетную величину поля допуска замыкающего звена сравнить с допустимой по техническим требованиям к сборке. Установить, выполняется ли требование замыкания размерной цепи, т.е. определить возможность сборки методом полной взаимозаменяемости деталей узла.

3. Если размерная цепь (п. 2) не замыкается, то рассчитать, при каких значениях полей допусков деталей требование замыкания размерной цепи можно было бы осуществить. Для чего определить число единиц допуска по формуле

, (5)

, (5)

|

где — допуск замыкающего размера, обеспечивающий собираемость узла в соответствии с техническими требованиями, (при расчетах значение допуска указывается в мкм); А i — номинальный размер i -го звена размерной цепи, мм.

|

|

|

По величине  подобрать ближайший квалитет точности изготовления деталей сборочной цепи, обеспечивающих полную взаимозаменяемость деталей узла (табл. 3).

подобрать ближайший квалитет точности изготовления деталей сборочной цепи, обеспечивающих полную взаимозаменяемость деталей узла (табл. 3).

Таблица 3

Число единиц допуска в различных квалитетах для размеров от 1 до 500 мм

| Квалитет | ||||||

| Число единиц допуска |

4. По результатам расчета (п. 3) установить вид окончательной механической обработки деталей, при котором обеспечивается требование собираемости узлов в условиях их полной взаимозаменяемости (табл. 4).

Таблица 4

Экономически достижимые квалитеты точности для различных видов обработки

| Вид обработки | Экономически достижимый квалитет точности, до | |

| Наружное точение | Получистовое Чистовое | |

| Шлифование | Чистовое Тонкое |

5. Взять детали со стеллажа и в соответствии с чертежом произвести сборку 10-ти узлов (гайки на ось не заворачивать). Последовательно устанавливая узлы на поверочную плиту, измерить величину замыкающего размера каждого из собранных узлов (разница между торцом оси и торцовой поверхностью шестерни). Результаты измерений свести в таблицу.

6. Сравнить результаты измерений п. 5 с допустимыми предельными значениями замыкающего звена (согласно техническим требованиям) и определить фактический процент брака.

7. Рассчитать по формуле (4) теоретическое значение коэффициента риска t Δ (l i выбрать согласно методическим указаниям, а значения полей рассеивания деталей принять равными полям допусков на их изготовление, т.е. wА i = ТА i).

По табл. 2 определить вероятностный процент риска (Р).

8. Сравнить результаты теоретического вероятностного процента риска (п. 7) с фактическим процентом брака (п. 6). Дать заключение о возможности проведения сборки вероятностным методом в конкретных производственных условиях изготовления деталей.

9. Разобрать узлы, детали разложить на стеллаже.

10. Составить отчет.

|

|

|

ВОПРОСЫ К РАБОТЕ № 7

1. Необходимо ли контролировать размер замыкающего звена при методе полной взаимозаменяемости?

2. Какое условие должно соблюдаться при определении допусков на составляющие звенья узла для обеспечения полной взаимозаменяемости деталей при сборке?

3. В чем состоит особенность технологии сборки узлов из деталей с допусками, не обеспечивающими полную взаимозаменяемость?

4. Чему равен допуск замыкающего звена? Как устанавливается допуск на замыкающее звено?

5. Как определить коэффициент риска?

6. Что характеризует коэффициент относительного рассеивания?

7. Какие преимущества и недостатки имеют рассмотренные в работе методы сборки?

8. По какому критерию оценивают эффективность применения того или иного метода сборки?

2015-02-18

2015-02-18 1117

1117