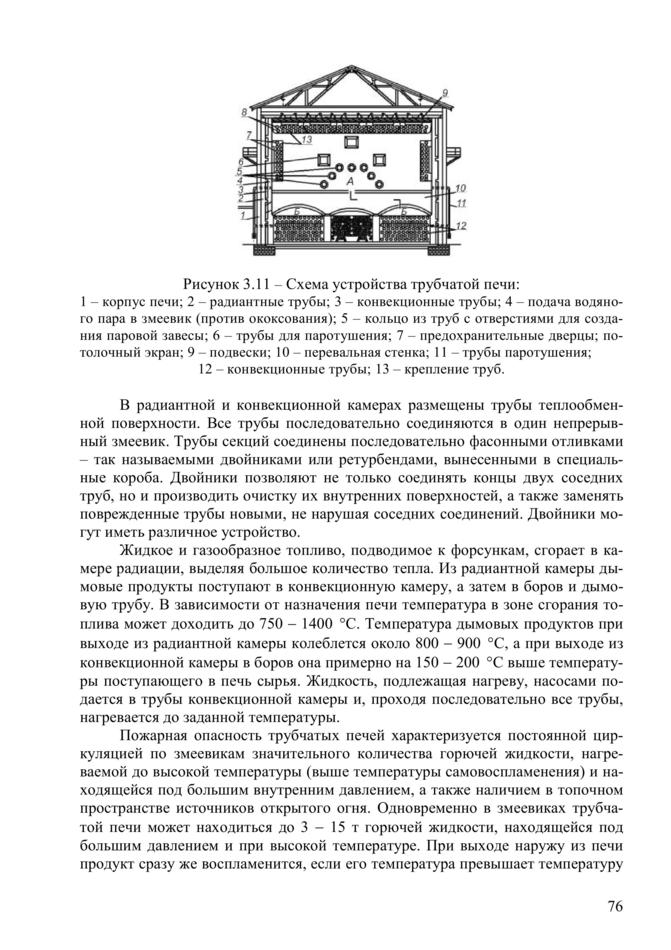

134. ПБ процессов нагревания горючих веществ и материалов.

134. ПБ процессов нагревания горючих веществ и материалов.

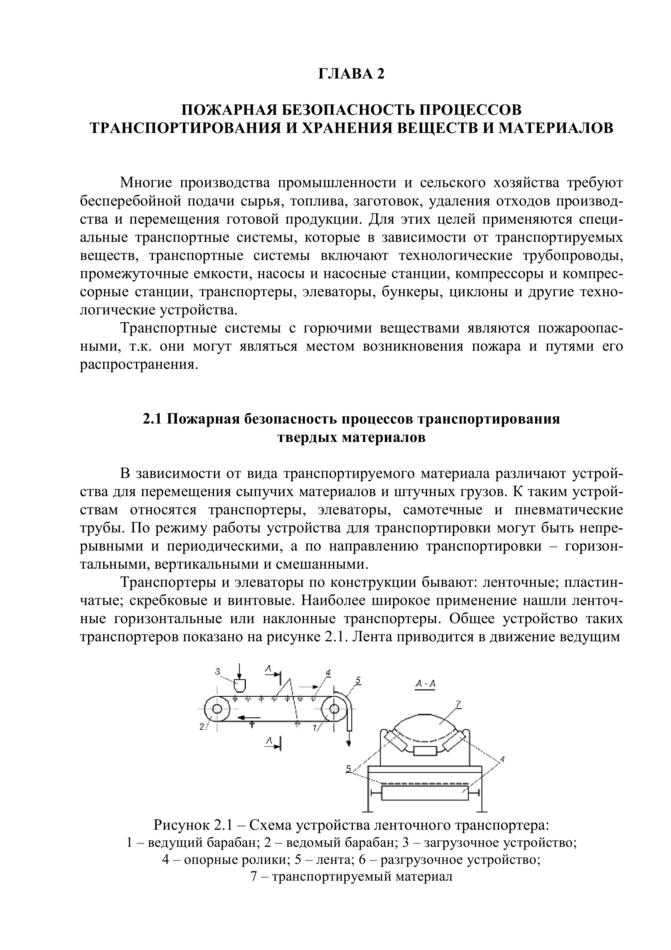

135. ПБ процессов ректификации пожароопасных жидкостей

135. ПБ процессов ректификации пожароопасных жидкостей

Пожарная опасность процесса ректификации.

Технологические аспекты перегонки жидкостей.

Существуют два принципиально отличных вида перегонки: простая перегонка и ректификация.

Простая перегонка – процесс однократного частичного испарения жидкой смеси и конденсации образующихся при этом паров.

Она применима только для разделения смесей, летучесть компонентов которой существенно различна. Обычно простую перегонку используют лишь для предварительного грубого разделения жидких смесей, смол и т.п. Жидкость, полученная в результате конденсации паров при простой перегонке называется дистиллятом.

Перегонку проводят путем постепенного нагрева и испарения жидкости, находящейся в перегонном кубе. Образующиеся пары отводят и конденсируют. При этом процесс может осуществляться как периодически, так и непрерывным способом Если простая перегонка проводится периодически, то содержание низкокипящего компонента в кубовом остатке уменьшается, а дистиллят этим компонентом обедняется и частично обогащается высококипящим компонентом. Поэтому отбирают несколько фракций дистиллята, причем их состав отличается. Поэтому такую перегонку называют фракционной.

Для повышения степени разделения смеси перегонку осуществляют путем дополнительного обогащения дистиллята посредством дефлегмации. В данном случае установка для фракционной перегонки дополняется специальными устройством - дефлегматором, который монтируется при выходе из перегонного куба. В дефлегматоре пары, поступающие из куба, частично конденсируются. Этот процесс сопровождается обогащением паровой фазы низкокипящим компонентом. Но процесс протекает не в полной мере. В результате частичной конденсации пара образуется жидкость, называемая флегма, а аппараты, где происходит процесс частичной конденсации – дефлегматорами. Флегма, обогащенная высококипящим компонентом из дефлегматора сливается в куб, а пары обогащенные низкокипящим компонентом направляются в конденсатор-холодильник, где полностью конденсируются. Окончание операции контролируется по температуре кипения жидкости в кубе. Когда значение температуры кипения достигает значения соответствующего температуре остатка процесс прекращают. Разделение растворов путем использования частичной конденсации паровой фазы называют перегонкой с дефлегмацией пара.

При использовании простой перегонки невозможно получить чистые дистилляты. Значительно более полное разделение смеси на компоненты достигается путем ректификации.

Ректификация - это метод разделения смеси на чистые компоненты, осуществляемый путем многократного чередования процессов испарения жидкой фазы и конденсации паров.

Физическая сущность процесса заключается в двустороннем массо- и теплообмене между неравновесными потоками пара и жидкости при высокой турбулизации поверхности контактирующих фаз. В результате массообмена пар обогащается низкокипящими, а жидкость - высококипящими компонентами. При определенном числе контактов можно получить пары, состоящие в основном из низкокипящих компонентов и жидкость, состоящую в основном из высококипящих компонентов.

Процесс ректификации можно проводить, в простейшем случае, в многоступенчатой установке. В первой ступени такой установки испаряется исходная смесь. На вторую ступень поступает на испарение жидкость, оставшаяся после отделения паров первой ступени. В третьей ступени испаряется жидкость, поступившая из второй ступени (после отбора из последней паров). Аналогично может быть организован процесс многократной конденсации, при котором на каждую следующую ступень поступают для конденсации пары, оставшиеся после отделения от них жидкости (конденсата) в предыдущей ступени.

При достаточно большом числе ступеней таким путем можно получить жидкую или паровую фазу с достаточно высокой концентрацией компонента, которым она обогащается. Однако, выход этой фазы будет достаточно мал по отношению к ее количеству в исходной смеси. Кроме того, такие установки громоздки и их эксплуатация сопровождается большими потерями тепла в окружающую среду.

Значительно более экономичное, полное и четкое разделение смесей на компоненты достигается путем проведения процессов ректификации в более компактных аппаратах – ректификационных колоннах.

Ректификационные колонны, их устройство и принцип работы.

Работа ректификационных колонн основана на создании двух встречных потоков – поднимающихся паров и стекающих навстречу им жидкости. Контакт между ними происходит на горизонтальных тарелках, причем пар, подходящий к тарелкам, имеет температуру несколько более высокую, чем жидкость, находящаяся вних. Внутренний объем колонны условно разбивается на три части – эвапорационной, укрепляющей, исчерпывающей. В первом объеме происходит испарение подаваемой жидкости. Подача производится в среднюю часть колонны, так как в этой части состав флегмы примерно равен составу раствора подлежащего ректификации. Подогретая смесь поступает в питающую тарелку колонны и частично испаряется. Паровая фаза движется вверх, а неиспарившаяся смешивается с флегмой и стекает вниз. Часть колонны, расположенная выше ввода начальной смеси называется укрепляющей, так как в ней паровая фаза укрепляется легкими фракциями. Часть колонны, находящаяся ниже ввода начальной смеси называется исчерпывающей, так как в ней из стекающей вниз флегмы отгоняются (исчерпываются) оставшиеся легкие фракции.

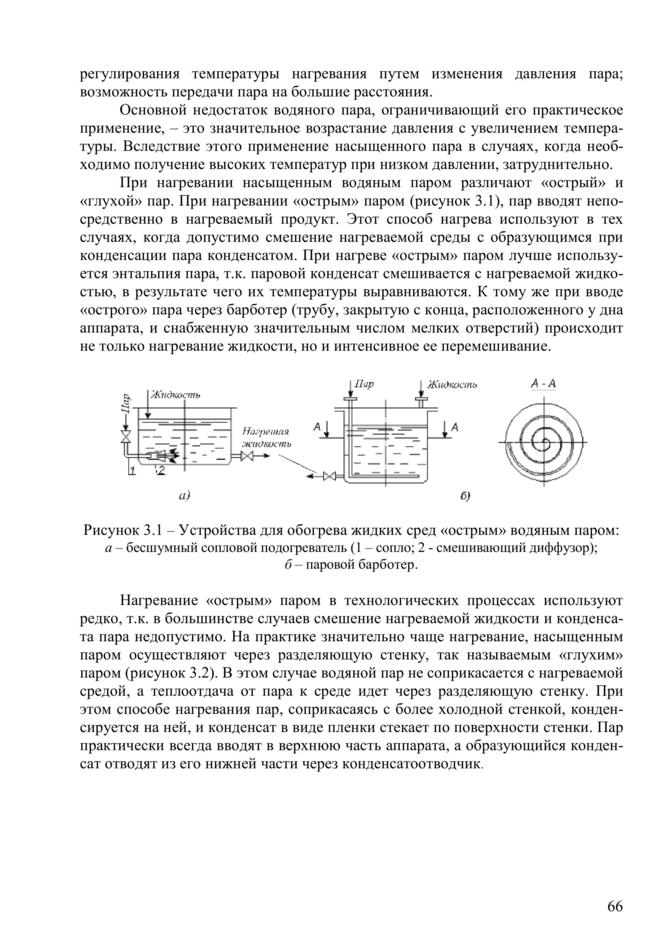

Для обеспечения нормальной работы ректификационной колонны необходимо постоянное наличие восходящего потока пара и нисходящего потока флегмы. Для получения пара в нижней части колонны предусмотрена система обогрева (наглядное пособие4). Процесс ректификации может осуществляться при атмосферном давлении, под вакуумом, под избыточным давлением при пониженной температуре. В основном процесс ректификации осуществляется при давлении близком к атмосферному. Вакуумной ректификации подвергают смеси веществ склонных к термическому распаду или полимеризации при высоких температурах. Низкотемпературная ректификация применяется для разделения растворов, имеющих низкую температуру кипения.

Рассмотрим принцип действия ректификационной колонны, входящей в состав ректификационной установки непрерывного действия, предназначенной для разделения бинарных смесей.

Ректификационная колонна представляет собой вертикальный цилиндрический аппарат со сварным или сборным корпусом 1 (наглядное пособие 2 по данной теме). Исходная смесь предварительно нагревается в подогревателе 5 и подается в среднюю часть колонны. В нижней части колонны обеспечивается подогрев жидкости до температуры кипения. Образующиеся при этом пары поднимаются вверх по колонне и создают восходящий поток. В верхней части колонны пары отбираются и поступают в дефлегматор 3, где происходит их частичная конденсация. Смесь флегмы (жидкости, полученной в результате частичной конденсации пара) и несконденсировавшегося пара из дефлегматора подается в сепаратор 4 на разделение. Пар из сепаратора поступает в конденсатор-холодильник 6 на полную конденсацию и там же происходит охлаждение дистиллята (ректификата), а флегма направляется обратно в колонну и создает в ней нисходящий поток.

Таким образом, в ректификационной колонне создаются два встречных потока – поток поднимающихся вверх паров и поток стекающей навстречу им жидкости. Контакт между ними происходит на специальных тепломассообменных устройствах, расположенных по высоте колонны с определенным шагом. Такие устройства выполняются в виде горизонтальных тарелок или насадок.

Сущность теплообменных процессов. В колпачковой колонне каждая тарелка имеет несколько отверстий с невысокими патрубками 3, предназначенными для пропускания паров, поднимающихся снизу. На тарелках колонны всегда имеется слой флегмы. Сверху каждого парового патрубка монтируется колпачок 2, нижние края которого погружены в жидкость. Колпачки у основания имеют зубчатые прорези для дробления пара на мелкие струйки. Тем самым увеличивается площадь контакта между парами и жидкостью. Так как флегма несколько холоднее паров, последние, барботируя через слой жидкости, охлаждаются и частично конденсируются. В процессе конденсации паров выделяется некоторое количество теплоты. Кроме того, дно каждой тарелки обогревается парами нижележащей тарелки. За счет этого тепла флегма нагревается и кипит. Уровень флегмы на каждой тарелке поддерживается с помощью переливных труб 4, которые связывают между собой все тарелки.

Таким образом, на тарелках происходит обогащение флегмы высококипящим компонентом (за счет частичной конденсации паров). А восходящие потоки пара обогащаются низкокипящим компонентом. Поскольку пары по мере продвижения снизу вверх все больше обогащаются низкокипящим компонентом, температура кипения жидкости на тарелках (снизу вверх) становится все ниже и ниже. При этом флегма, стекающая с тарелки на тарелку все больше обогащается высококипящим компонентом, и поэтому на нижних тарелках температура кипения максимальна. В результате многократного протекания процесса теплообмена пар, отводимый из верхней части колонны, представляет собой почти чистый низкокипящий компонент, а остаток в нижней части колонны – чистый высококипящий компонент.

Из вышесказанного следует, что для нормальной работы любой ректификационной колонны необходимо: чтобы исходный продукт был предварительно нагрет, непрерывно происходило орошение верхней части колонны, и подогрев нижней части.

|

|

|

|

|

|

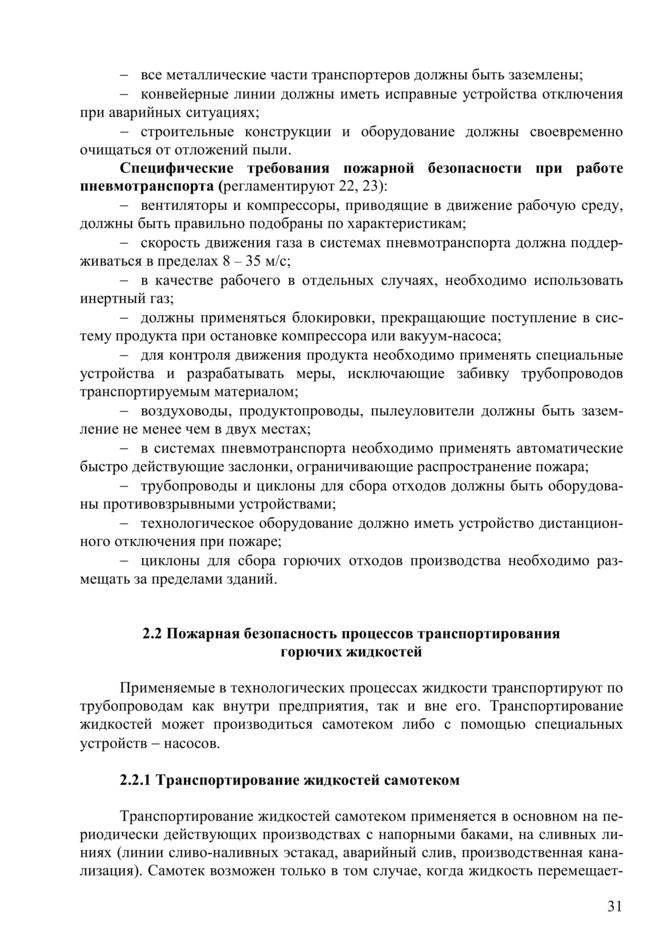

|

|

|

|

|

|

Следует обратить внимание на то, что в промышленности чаще всего разделяют не бинарные, а многокомпонентные смеси. В этом случае для разделения смесей на три и более фракций применяют несколько последовательно работающих простых колонн или специальные сложные колонны, состоящие из нескольких простых.

В идеальном случае на каждой тарелке колонны паровая фаза и флегма находятся в состоянии фазового равновесия и, следовательно, каждой тарелке соответствует одна из точек, лежащей на кривой равновесия (рассматривали в начале лекции). В действительности полное равновесие фаз на тарелках ректификационной колонны не достигается. Это учитывается путем введения коэффициента полезного действия.

Для приближения к фазовому равновесию действительных концентраций жидкости и пара разработаны различные конструкции тарелок и насадок. Тарелки или насадки являются наиболее важным конструктивным элементом ректификационных колонн. Именно на них происходит процесс тепломассообмена между восходящим потоком пара и флегмой.

Ректификационные колонны в которых тепломассообменные устройства выполнены в виде тарелок называют барботажными, так как пар барботируется через слой флегмы. Если тепломассообменные устройства выполнены в виде различных насадок, то колонны называют насадочными.

Барботажные ректификационные колонны могут иметь тарелки со сливными устройствами или без них. Тарелки со сливными устройствами. К ним относятся колпачковые, ситчатые и клапанные.

Для разделения растворов используют колпачковые тарелки. Это связано с тем, что данный тип обеспечивает хороший контакт между паром и флегмой на тарелках. Смесь паров, поднимаясь, проходит патрубки (рис 3, методический материал) и, ударяясь о колпачки, барботирует сквозь слой флегмы на тарелках. Колпачки имеют отверстия или зубчатые прорези для дробления пара на мелкие струи. Приток и отток жидкости регулируют с помощью переливных трубок.

Ситчатые тарелки, имеют большое количество мелких (от 0,8 до 3мм) отверстий. Пар, проходит сквозь отверстия тарелки и распределяется в жидкости в виде мелких струек и пузырьков. Важным требованием является постоянные скорость движения пара и его давление, достаточное для преодоления давления слоя жидкости на тарелке и предотвращающее ее стекание через отверстия.

Ситчатые тарелки отличаются простотой устройства, легкостью монтажа, осмотра и ремонта. Но они чувствительны к наличию примесей, которые забивают отверстия тарелок и создают условия для образования повышенных давлений. В случае значительного снижения давления пара вся жидкость с ситчатых тарелок сливается вниз и для возобновления процесса приходится запускать колонну вновь. Указанное накладывает существенные ограничения на использование данного типа тарелок.

Клапанные тарелки. Имеют отверстия перекрывающиеся специальными клапанами, которые поднимаются в зависимости от величины давления пара. При подъеме клапана образуется зазор, через который проходит пар барботирующийся через слой жидкости. С изменением давления клапан закрывается под действием силы собственной тяжести. Высота подъема клапана не превышает 8 мм. Достоинством таких тарелок является сравнительно высокая пропускная способность по пару, высокая эффективность в широком интервале нагрузок. Недостаток – повышенное гидравлическое сопротивление, обусловленное весом клапана.

Тарелки без сливных устройств. Их особенностью является то, что пар и флегма проходят через одни и те же отверстия или щели. На тарелках одновременно с взаимодействием флегмы и пара путем барботажа происходит сток части жидкости на нижерасположенную тарелку. Жидкость «проваливается». Выделяют дырчатые тарелки, решетчатые, трубчатые, волнистые.

Насадочные колонны. Тепломассообмен между паром и флегмой протекает в объеме насадок, выполненных из твердых тел различной формы (таблица с типами насадок). Принцип действия колонн. Пар из исчерпывающей части движется вверх по колонне навстречу стекающей жидкости. Распределяясь по большой поверхности насадочных тел пар интенсивно контактирует с жидкостью и теряет при этом часть высококипящего компонента и обогащается легкокипящим. Требования к насадкам – большая поверхность в единице объема, хорошая смачиваемость флегмой и равномерное ее распределение по всей насадке, малое гидравлическое сопротивление, химическая инертность, механическая прочность.

Особенности пожарной опасности ректификационных установок. Основные противопожарные меры при их проектировании и эксплуатации.

При установившемся режиме работы возможность образования горючих смесей внутри ректификационных установок практически исключена., так как весь объем заполнен и образование паровоздушной смеси затруднено. Кроме того, в ректификационных колоннах флегма находится при температуре кипения, а это значит, что рабочая температура в колоннах всегда превышает значение верхнего температурного предела воспламенения, а температура во всех точках по высоте колонны равна температуре кипения флегмы, поэтому рабочее давление создают только пары кипящей жидкости. Следовательно, воздуха в колонне не должно быть и паровоздушная смесь не должна образовываться.

Опасность образования горючей среды внутри колонн и других аппаратов ректификационных установок может возникать в периоды их остановки и пуска в эксплуатацию. Например, в колпачковых и клапанных колоннах после прекращения их работы на тарелках всегда остается слой флегмы, соответствующий высоте сливных патрубков, в нижней части колонны находится большое количество высококипящего остатка. Это все негативные факторы, кроме того горючая смесь может образовываться из-за неполного удаления из системы воздуха.

Наиболее вероятна возможность самовоспламенения смеси при выходе из нижней части колонны. В процессе эксплуатации ректификационных колонн могут возникать неплотности в местах соединения отдельных конструктивных элементов. Небольшие утечки через образующиеся неплотности в корпусе часто трудно обнаружить, так как колонна имеет теплоизоляцию. Выходящий наружу продукт постепенно впитывается, пропитывает теплоизоляцию и создает все условия для самовозгорания теплоизоляции. В целом все причины повреждений ректификационных колонн можно классифицировать следующим образом.

Основные причины повреждений это - механические воздействия, температурные воздействия и химические воздействия.

К механическим воздействиям относятся повышенное давление, вибрация, эрозионный износ.

Температурные воздействия – температурные напряжения, воздействия высоких и низких температур.

Химические воздействия – химическая коррозия, электрохимическая коррозия.

В целом можно сказать, что пожарная опасность ректификационных установок определяется пожароопасными свойствами веществ, образующимися на установке, их количеством, а также режимом работы ректификационных колонн (давление, температура).

Разберем основные факторы.

Нарушение материального баланса. Может произойти в результате увеличения подачи начальной смеси и флегмы или в результате уменьшения отбора из колонны паровой фазы и остатка. При этом будет образовываться избыточное количество паров легкокипящих компонентов, неизрасходованная теплота парообразования вызовет повышение температуры в колонне и повысится давление насыщенных паров. Увеличение подачи исходной смеси и флегмы в колонну может произойти из-за нарушения работы насосов, неисправностей в системе подачи. Уменьшение отбора – из-за образования на тарелках и паропроводах твердых продуктов термического разложения нефти и нефтепродуктов – коксообразных веществ. Кокс и кристаллогидраты откладываются на колпачках, паровых патрубках и отверстиях тарелок, тем самым, уменьшая их проходное сечение и увеличивая гидравлическое сопротивление колонны.

Нарушение теплового баланса - наблюдается при подаче исходной смеси с более высокой температурой при излишнем нагреве кубового остатка, а также при увеличении количества теплоты, подводимого с флегмой, наиболее часто причиной нарушения является уменьшение подачи хладоагента в холодильник.

Нарушение процесса конденсации паровой фазы, поступающей из колонны в дефлегматор и конденсатор одновременно приводит к нарушению и материального и теплового баланса. Это обусловлено уменьшением выхода паров из колонны, а, следовательно и количества тепла, отводимого из колонны с паровой фазой. В результате происходит рост температуры, повышается давление насыщенных паров в колонне. Основные причины – уменьшение или полное прекращение подачи хладоагента, поступление хладоагента с более высокой начальной температурой, уменьшение коэффициента теплоотдачи от пара к хладоагенту при сильном загрязнении теплообменной поверхности.

Для предупреждения образования горючей среды внутри ректификационных колонн должны быть учтены следующие особенности.

- Ректификационные колонны должны быть обеспечены системами автоматического контроля за основными рабочими параметрами и системами автоматического регулирования.

- Чтобы в процессе эксплуатации колонн избежать засорения коксом патрубков и отверстий тарелок, трубок теплообменников, а также коммуникаций необходимо преимущественно использовать схемы перегонки нефти с предварительным испарением. При этом твердые соединения и тяжелые смолы будут отдельтся от начальной смеси в колонне-испарителе.

- В случае обогрева нижней части ректификационных колонн острым водяным паром на паровых линиях необходимо предусматривать приспособления для спуска конденсата и оборотные клапаны, предупреждающие попадание горючей жидкости из колонны в паропроводы.

- Ректификационные колонны должны быть оборудованы предохранительными клапанами, обеспечивающими стравливание избыточного количества паров и газов при повышении давления.

- Чтобы не допустить вибрации колонны необходимо устанавливать на самостоятельных мощных фундаментах, не связанных с фундаментами других аппаратов.

- Для снижения эрозионного износа в месте ввода исходной смеси необходимо устанавливать специальные рассекатели потока.

- Для поддержания постоянного температурного режима в колоннах, уменьшения потерь в окружающую среду, во избежание образования в корпусе высоких температурных напряжений колонны необходимо защищать теплоизоляцией. Несущие металлические конструкции должны защищаться специальными огнезащитными покрытиями.

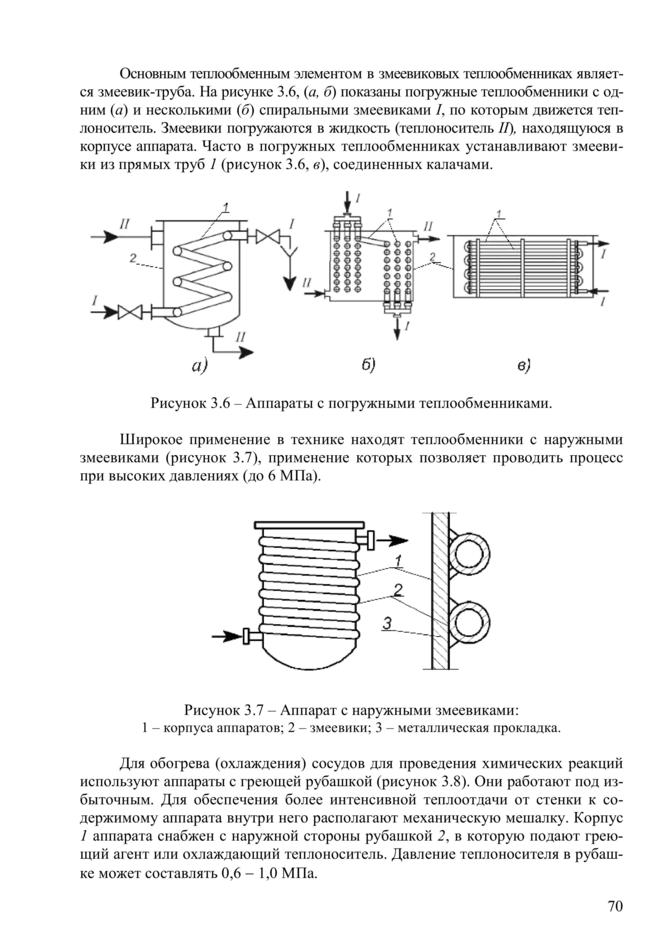

Пожар на ректификационных установках может быстро принимать крупные масштабы, так как значительные повреждения или аварии приводят к выходу наружу большого количества пара и жидкости, нагретой до температуры кипения. Пар, выходящий из колонны и образующийся при испарении выходящей наружу горячей флегмы, может привести к образованию опасной концентрации. Воспламенение горючей смеси паров приводит к быстрому распространению огня по всему газовому облаку и по поверхности жидкости. Локализовать пожар будет тем труднее, чем больше горючих веществ выйдет наружу, чем выше от уровня земли будет находится поврежденный участок, чем больше аппаратов и установок окажется под воздействием высокой температуры. Поэтому необходимо еще в период разработки технологической схемы и проектирования ректификационной установки не только предусмотреть защиту аппаратов от возможных повреждений, но и обеспечить снижение количеств образующихся в производстве горючих веществ до предельно допустимой величины с учетом нормальной эксплуатации, экономики и пожаровзрывобезопасности.

Вывод по вопросу:

При установившемся режиме работы возможность образования горючих смесей внутри ректификационных установок практически исключена, так как весь объем заполнен и образование паровоздушной смеси затруднено. Так же рабочая температура в колоннах всегда превышает значение верхнего температурного предела воспламенения.

Опасность образования горючей среды внутри колонн и других аппаратов ректификационных установок может возникать в периоды их остановки и пуска в эксплуатацию или из-за износа оборудования.

Вопрос 2: Пожарная опасность процессов абсорбции и адсорбции.

Сорбция (лат. «sorbeo» - поглащаю, втягиваю) – любой процесс поглощения одного вещества (сорбтива) другим (сорбентом), независимо от механизма поглощения. В зависимости от механизма сорбции различают адсорбцию, абсорбцию, хемосорбцию и капиллярную конденсацию.. Обратный процесс - процесс выделения одного вещества из другого называется десорбцией и используется для регенерации поглощенного вещества из поглотителя.

Адсорбция – изменение концентрации вещества на границе раздела фаз, происходящее на любых межфазовых поверхностях. Адсорбироваться могут любые вещества. Промышленную реализацию имеет процесс поглощения компонента газа, пара или раствора твердым пористым поглотителем. Процесс разделения характеризуется переходом вещества из газовой или жидкой фазы в твердую. Разновидностью адсорбции является ионный обмен.

Абсорбция – поглощения одного вещества другим во всем объёме сорбента (растворение газов в жидкостях - газвода). Промышленную реализацию имеет процесс поглощения компонента газа или пара жидким поглотителем. Разновидностью абсорбции является хемосорбция – поглощение одного вещества другим, сопровождающееся химическими реакциями (поглощение влаги и кислорода металлами с образованием оксидов и гидроксидов).

На промышленных объектах предприятиях приходится осуществлять не только процессы разделения растворов на составляющие их компоненты, но и процессы разделения газовых и паровых смесей. Такое разделение чаще всего осуществляется с использованием сорбционных процессов. В их основе лежит избирательная способность к поглощению отдельных компонентов смеси. Сорбционные процессы широко применяются технологиях на химических, нефтеперерабатывающих и газоперерабатывающих предприятиях, в машиностроении, легкой промышленности.

Процесс поглощения паров или газов из газовых или парогазовых смесей по механизму абсорбции в промышленности чаще всего осуществляют жидкими поглотителями - абсорбентами.

Газовые смеси, поступающие на поглощение, и вещества, используемые в качестве поглотителей, весьма часто являются горючими, а сорбционные установки в этом случае будут пожаровзрывоопасными.

Процесс абсорбции является селективным, т.е. избирательным: каждый абсорбент обладает способностью селективно поглощать лучше всего лишь определенные газы и пары и не поглощать вовсе или поглощать незначительно составляющие газовых смесей. Это свойство абсорбентов дает возможность во всех случаях подобрать необходимые поглотители и осуществить разделение гомогенной смеси. Если нужно очистить природный газ, коксовый газ или другие газовые смеси от сероводорода, который вреден для человека, то подбирают такую жидкость, которая хорошо растворяла бы сероводород или давала химические соединения. Таких поглотителей несколько. Это этаноламиновые производные, мышьяково-содовый раствор, медно - аммиачный.

Движущий слой, обуславливающий растворение газа или пара в абсорбенте, является разностью концентраций его в растворе и над жидкостью. Если концентрация в газовой фазе компонента, который улавливают, больше, чем в жидкости, значит идет процесс растворения, т.е. улавливания компонента. В противном случае поглощенный компонент будет выделяться из абсорбента.

Процесс абсорбции экзотермичен. Выделяющееся тепло будет повышать температуру процесса, и условия абсорбции будут ухудшаться. С повышением давления увеличивается растворимость газов в жидкости, поэтому условия абсорбции будут улучшаться. Следовательно, процесс абсорбции целесообразно вести при пониженной температуре и повышенном давлении.

Аппараты, в которых осуществляется процесс поглощения пара или газа жидкостью называется абсорбером или скруббером. Их устройство мало отличается от устройства ректификационных колонн. (слайд №6)

Процесс обратного извлечения из абсорбента уловленного компонента осуществляется по-разному. Если при абсорбции получается раствор, то десорбция осуществляется путем ректификации: если же получается нестойкое соединение, то десорбция. Так, насыщенный раствор моноэтаноламина после поглощения сероводорода восстанавливается нагреванием, а насыщенный мышьяково-содовый раствор восстанавливается окислением. Абсорбент после генерации охлаждается и вновь направляется на улавливание требуемого компонента. Газовая смесь перед поступлением в абсорберы сжимается компрессором, охлаждается в водяном холодильнике и проходит последовательно все абсорберы.

При оценке пожарной опасности процесса, концентрация горючих веществ в емкостях может быть найдена как отношение суммы их парциальных давлений к общему давлению в емкости. Концентрационные пределы воспламенения испаряющихся веществ в смеси с воздухом можно определить по формуле Ле-Шателье.

Следует учитывать, что при заполнении промежуточных емкостей насыщенным абсорбентом не исключена возможность образования местных горючих концентраций в районе выброса паровоздушной смеси наружу через дыхательные трубы. Для уменьшения этой опасности емкости, в которых концентрация паров находится в пределах воспламенения и выше верхнего предела воспламенения следует оборудовать дыхательными клапанами.

Значительная пожарная опасность возникает при понижении уровня жидкости, находящейся в нижней части абсорберов. В этом случае газовая фаза может беспрепятственно выходить из абсорберов наружу через промежуточные емкости, а при отсутствии промежуточных емкостей газовая фаза первого абсорбера будет поступать в десорбционные колонны.

Повреждение абсорбционных аппаратов может быть вызвано повышением давления в результате увеличения сопротивления слоя насадки в скрубберах, из-за загрязнения её поверхности отложениями солей и другими твердыми примесями.

При улавливании или наличии в газовой смеси коррозирующих примесей, а также при использовании поглотителей в виде водных растворов кислот и щелочей может иметь место интенсивная коррозия производственного оборудования. Если продукт коррозии обладает пирофорностью, принимают соответствующие меры осторожности при остановке аппарата: медленно окисляют их в процессе продувки водяным паром от горючих веществ или поддерживают стенки аппарата в увлажненном виде, подавая на орошение небольшое количество воды.

Необходимо отметить, что значительное снижение пожаровзрывоопасности абсорбционных установок может быть достигнуто изысканием для процесса наиболее пожаровзрывобезопасного абсорбента.

Из перечисленных выше поглотителей наиболее пожаровзрывобезопасны N- метилпирролидон как наиболее безопасная горючая жидкость и диметилформамид. Именно эти поглотители широко применяются для улавливания ацетилена при получении его из природного газа.

Основные меры пожарной безопасности.

На практике по механизму адсорбции осуществляют процесс поглощения одного или нескольких компонентов из газовой смеси или раствора как правило на поверхности твердого вещества – адсорбентом. Смесь паров или газов, направляемую на адсорбцию, называют адсорбтивом вещество, которое используют как поглотитель, называют адсорбентом. Адсорбируемое вещество называют адсорбатом. Адсорбенты обладают селективностью (избирательностью) и обратимостью. Благодаря этому имеется возможность улавливать и затем выделять адсорбируемые вещества из растворов или смесей газов и возвращать их в производство. В этом состоит сущность рекуперации. Рекуперация используется, в частности, для возврата в производственный цикл пожаровзрывоопасных и токсичных растворителей.

В качестве адсорбентов используются твердые пористые вещества и материалы как природные, так и искусственные, обладающие высокой пористостью. Количество вещества, поглощаемое (сорбируемое) единицей массы (или единицей объема) адсорбента называют активностью. Различают статическую и динамическую активность. Адсорбционную активность нельзя отождествлять с активностью поверхности по отношению к кислороду, т.е. с реакционной способностью. Это различные активности. Часто высокоактивный сорбент может обладать пониженной склонностью к самовозгоранию.

В промышленности в качестве адсорбентов применяют активные угли, силикагель, цеолиты и иониты.

Активные угли – высокопористые углеродные материалы, получаемые путем температурной карбонизации дерева, бурого угля, косточек плодов и других углеродосодержащих материалов и последующего их активирования, т.е. придания им повышенной пористости. Пористость активных углей 600…1700 м2/г. Основной недостаток активных углей – повышенная склонность к самовозгоранию. Самовозгорание в адсорберах может приводить к взрывам паровоздушных смесей. Поэтому в адсорбционных установках активный уголь стремятся заменить негорючим силикагелем.

Силикагель представляет собой микропористое тело, получаемое прокаливанием геля поликремниевой кислоты. Состоит из SiO2. Удельная адсорбционная поверхность 400… 770 м2/г. Негорюч, механически прочен.

Основные недостатки силикагеля по сравнению с активным углем – его меньшая поглотительная активность и высокая гигроскопичность. По мере увлажнения силикагель свои сорбционные свойства к улавливанию растворителей теряет. Поэтому нередки случаи, когда в системах рекуперации адсорберы с силикагелем своего назначения не выполняют.

Цеолиты – (молекулярные сита) – природные минералы или искусственные соединения (алюмосиликаты). Имеют высокую избирательную способность. Применяются для осушки и очистки газов и жидкостей.

Иониты: неорганические – природные и синтетические алюмосиликаты, гидроокиси и соли поливалентных металлов; органические – ионообменные соли. Применяются для умягчения воды, извлечения из растворов следов металлов, очистки сахарных сиропов, лекарств и т.д.

Движущей силой процесса адсорбции является разность между рабочей концентрацией поглощаемого вещества в растворе или парогазовой смеси и концентрацией этого вещества (компонента) в условиях равновесия.

При более глубоком рассмотрении этого процесса просматривается связь адсорбционных свойств со свободной энергией поверхности сорбента. При адсорбции молекулы газа или пара удерживаются адсорбционными силами. Эти силы могут быть ионными, дисперсионными и другими ещё недостаточно изученными силами Адсорбция молекул на поверхности твердых материалов сопровождается выделением теплоты. Поэтому о прочности связи сорбированных молекул с поверхностью можно судить по теплотам адсорбции.

Адсорбционные силы по сравнению с химическими являются достаточно слабыми, но их действие распространяется на несколько сорбированных молекулярных слоёв. С повышением температуры кинетическая энергия адсорбированных молекул возрастает, и адсорбционные силы оказываются не в состоянии удерживать сорбированные молекулы на поверхности адсорбента. Поэтому при повышенных температурах происходит десорбция, поверхность адсорбента освобождается от сорбированного вещества.

На протекание процесса адсорбции оказывают влияние следующие факторы:

Свойства адсорбента, его статическая и динамическая активность. При этом под статической активностью понимают количество вещества, поглощаемое единицей массы или единицей объёма адсорбента из неподвижной газовой смеси до установления состояния равновесия. Под динамической активностью понимают количество вещества, поглощаемое единицей массы (или объёма) адсорбента при движении через него газовой смеси до момента “проскока”. Динамическая активность всегда меньше статической, так как в условиях движения газа не достигается равновесное состояние в системе газ – твёрдое тело.

Температура газовой смеси. С повышением температуры адсорбция ухудшается. Поэтому адсорбцию следует проводить при сравнительно низких температурах. При повышенных температурах извлекают поглощённое вещество из адсорбента, т.е. ведут процесс десорбции.

Давление газовой смеси. С повышением давления процесс адсорбции улучшается. Поэтому адсорбцию следует проводить при повышенном давлении, а десорбцию – при пониженном.

Свойства поглощаемых веществ. Из смеси газов и паров в первую очередь и в большем количестве поглощается компонент с более высокой температурой кипения (низком давлении насыщенного пара). Поэтому из паровоздушных смесей поглощаются пары растворителей, а не кислород и азот воздуха.

Адсорберы (слайд 6)(5 мин)

Адсорбция осуществляется в специальных аппаратах, называемых адсорберами. Адсорберы бывают непрерывного и периодического действия. В аппаратах непрерывного действия адсорбент находится в виде движущегося или «кипящего» слоя. В аппаратах периодического действия слой сорбента обычно находится в неподвижном состоянии.

Принцип работы однокамерного адсорбера непрерывного действия с «кипящим» слоем заключается в следующем. Адсорбент поступает внутрь аппарата на решетку сверху, а газ на очистку снизу. Скорость подачи газа такова, что сорбент как бы кипит, что обеспечивает хороший контакт газа с поверхностью сорбента. Отработавший сорбент с уловленным его поверхностью газом или паром выводится из рабочей камеры по трубе вниз, а газ через циклонное устройство, где очищается от сорбента, через верхний штуцер выводится из аппарата. Десорбция газов или паров, уловленных сорбентом, осуществляется в отдельном аппарате. После очистки и охлаждения регенерированный сорбент возвращается снова в адсорбер.

Адсорберы периодического действия могут быть горизонтального, вертикального или кольцевого исполнения. Вертикальный адсорбер периодического действия. В корпусе на специальной решетке размещается слой адсорбента. Загрузка свежего адсорбента осуществляется через загрузочный люк в крышке адсорбера. Паровоздушная смесь подаётся в аппарат также сверху через штуцер. Отвод очищенного воздуха осуществляется через патрубок

Активный уголь выдерживает около 1000 циклов, после чего подлежит замене. Выгрузка отработавшего угля из аппарата осуществляется через люк.

Паровоздушная смесь по специальной линии подаётся в адсорбер, где проходит через слой адсорбента. Через определенное время уголь насыщается парами растворителя, и поглощение практически прекращается. Этот момент, называемый «проскоком», определяется по концентрации паров растворителя в отходящих из адсорбера газах. Процесс адсорбции прекращают. Отработавший уголь, насыщенный парами растворителя, подвергают десорбции в этом же адсорбере.

Десорбция (отдув) уловленных паров с поверхности адсорбента осуществляется водяным паром. Отдув можно осуществлять и нагретым воздухом, что более экономично, но такой способ отдува обладает повышенной пожаровзрывоопасностью, поэтому в нашей стране его в настоящее время не применяют. Отдув, практически везде осуществляют паром. Такой способ экономически не выгоден, но он менее пожаровзрывоопасен, поэтому он практически повсеместно вытеснил более экономичный способ отдува нагретым воздухом.

Пар для отдува адсорбированного вещества с адсорбента, в рассматриваемом случае для десорбции растворителя с поверхности активного угля, подаётся по кольцевому перфорированному трубопроводу. При прохождении водяного пара через уголь пары растворителя с поверхности угля переходят в водяной пар, и через патрубок паровоздушная смесь отводится в специальные аппараты, где пары воды и растворителя конденсируются, а затем производится их разделение

При отдуве адсорбированного вещества с адсорбента, некоторая часть пара конденсируется, уголь увлажняется и разогревается, в результате чего становится непригодным для следующего цикла адсорбции. Его следует высушить и охладить.

Сушку угля осуществляют подогретой паровоздушной смесью. Этот период работы адсорбера является наиболее пожаровзрывоопасным, так как повышается температура угля в адсорбере и одновременно не улавливаются пары растворителя, создавая опасность образования взрывоопасной смеси.

Из вышеизложенного следует, при десорбции растворителя водяным паром полный цикл работы адсорбера периодического действия включает следующие четыре операции (фазы): адсорбцию (концентрирование паров растворителя на поверхности адсорбента), десорбцию (отдув паров растворителя с поверхности адсорбента водяным паром), сушку сорбента (угля) и его охлаждение. Следует отметить, что большинство промышленных установок работает не по четырехфазному, а двухфазному циклу: когда фазы сушки и охлаждения совмещены с фазой охлаждения. Естественно, что влажный и разогретый уголь не адсорбирует пары растворителя, поэтому в этот момент они не улавливаются в адсорбере, а выбрасываются в атмосферу. Этот период таит в себе повышенную опасность самовозгорания угля и последующего взрыва паровоздушной смеси в адсорбционной установке.

Необходимо достичь разумного компромисса: уменьшить пирофорность угля, но сохранить его сорбционные свойства

Зная закономерность распределения активных центров по уровням энергии, методом дифференцированного окисления, можно оптимизировать, свойства активных углей: понизить их пирофорность до безопасного предела, но сохранить сорбционные свойства.

Нету

2015-02-24

2015-02-24 3590

3590