Портландцементом называют тонкомолотый материал, полученный совместным измельчением клинкера, продукта спекания при температуре 1400 – 1500ºС известково-глинистой смеси в соотношении по массе 3:1 или мергелистых пород, и гипса (3 – 5%). В зависимости от влажности исходного сырья применяют мокрый или сухой способ производства. При мокром – помол и перемешивание сырья до получения однородного пластичного шлама влажностью до 45 % производят непосредственно в мельницах, затем шлам поступает в шламбассейн, где производят корректировку состава путем введения добавок, и во вращающиеся горизонтальные печи на обжиг. Действие высокой температуры вызывает испарение воды, разложение сырья и образование новых, химически активных по отношению

к воде, минералов. После обжига клинкер подают в специальные холодильники для быстрого охлаждения продукта с целью сохранения химически активной стеклофазы. Заключительный процесс – помол клинкера совместно

с гипсом или гипсосодержащими отходами и минеральными добавками

в мельницах с последующим поступлением продукта на склад, затариванием и отправкой потребителю. При сухом – тонкомолотое сырье подогревают отходящими газами и подают на обжиг в вертикальные шахтные печи. Исключение процесса испарения воды делают эту технологию менее энергозатратной. К достоинствам мокрого способа можно отнести простоту корректировки состава, что позволяет получать разнообразные по свойствам цементы.

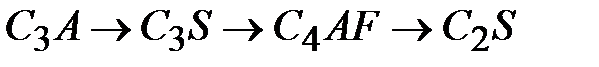

Минералогический состав цемента включает четыре основных минерала: 3CaO×SiO2 – трехкальциевый силикат (C3S) – алит (45 – 60%), 2CaO×SiO2 – двухкальциевый силикат (C2S) – белит (10 – 30 %), 3CaO×Al2O3 – трехкальциевый алюминат (C3A) – целит (5 – 12%), 4CaO×Al2O3×Fe2O3 – четырехкальцевый алюмоферрит – C4AF (10 – 20%). Свойства цемента определяют процентным содержанием входящих минералов, которые по своей химической активности, тепловыделению и скорости твердения располагаются следующим образом в порядке убывания  .

.

При смешивании портландцемента с водой, составляющие его минералы гидратируют с образованием новых кристаллических соединений, обуславливающих твердение цементного теста и прочность искусственного камня. Состав новообразований зависит от минералогического состава цемента, влажности и температуры окружающей среды. Продукт гидратации алита – гидрооксид кальция, растворяясь в воде, образует насыщенный щелочной раствор, обеспечивающий не только стабильность образованных кристаллических гидратных соединений, но и арматуры при эксплуатации железобетонных конструкций.

В результате частичного перехода воды при гидратации в химически связанное состояние (до 20%) происходит усадка цементного камня, вызывающая появление микротрещин на его поверхности. Испарение воды, неучаствующей в процессе твердения, приводит к образованию открытых капиллярных пор, понижающих не только прочность, но и морозостойкость, водонепроницаемость искусственного материала. Для повышения эксплуатационных свойств необходимо обеспечить влажностные условия твердения (влажность не менее 95 – 98%), снизить расход воды с одновременным вводом пластифицирующих добавок для обеспечения необходимой пластичности смеси.

К недостаткам цементного камня кроме усадки относится ползучесть, которая проявляется в увеличении деформаций под влиянием длительно действующих, постоянных по величине нагрузок. Снижение ползучести достигается за счет введения жесткого недеформируемого заполнителя и снижения расхода цемента.

В зависимости от природы воздействия в процессе эксплуатации цементный камень может подвергаться физической или химической коррозии. В первом случае разрушение происходит под действием высокой температуры (свыше 300ºС) или циклических температурно-влажностных изменений (воздухостойкость, морозостойкость), во втором – под влиянием агрессивных сред. В зависимости от состава и механизма действия для цементного камня опасны:

- фильтрация воды с вымыванием наиболее растворимого гидрооксида кальция, приводящая к снижению щелочности среды и, как следствие, разрушению кристаллических новообразований, уменьшению прочности (первый вид коррозии – выщелачивание);

- действие кислот, реакция которых с цементным камнем сопровождается образованием гелеобразных, непрочных или растворимых соединений, вызывающих резкое падение прочности (второй вид коррозии - кислотный);

- контакт с солесодержащими растворами (NaCl, Na2CO3), вызывает, при наличии испаряющей поверхности и капиллярного подсоса, кристаллизацию соли в поверхностном слое за счет испарения воды. Это приводит к росту остаточных деформаций, растрескиванию и потере прочности искусственным камнем. В случае сульфатосодержащих сред (сульфатной коррозии) разрушение происходит за счет накопления в порах по всему объему крупнокристаллических продуктов реакции между цементным камнем и агрессивной средой (третий вид коррозии – солевой).

С целью придания портландцементу заданных свойств изменяют состав клинкера, регулируют степень измельчения и вводят в мельницу при помоле органические и минеральные добавки. Цементные заводы выпускают широкую номенклатуру вяжущих. Наибольший объем составляют портландцементы с минеральными гидравлическими добавками: шлаковыми и пуццолановыми. При содержании добавок до 20% получают рядовой портландцемент (ПЦ), при увеличении доменного шлака с 21 до 60% – шлакопортландцемент (ШПЦ), пуццолановых (диатомит, золы, вулканический пепел) с 21 до 40% – пуццолановый портландцемент (ППЦ). В связи

с уменьшением содержания химически активного составляющего – клинкера, эти цементы обладают замедленным твердением, низким тепловыделением и морозостойкостью, а в случае пуццоланового и воздухостойкостью. К положительным свойствам вяжущих можно отнести повышенные водо- и солестойкость, а также термостойкость (до 700ºС) шлакопортландцемента. Рациональное применение этих цементов: подводное и подземное бетонирование, жаростойкие бетоны (ШПЦ). Оптимальный режим твердения – термовлажностная обработка (ТВО).

При введении в качестве добавок кремнезема, известняка, доломита (до 30%) получают безусадочный наполненный цемент низких марок, который применяют для штукатурных растворов.

Следующие по объему выпуска и значимости – портландцементы с органическими поверхностно-активными добавками. Механизм действия добавок заключается в их способности адсорбироваться на поверхности цементных зерен. В результате при использовании гидрофобных добавок поверхность приобретает свойство водоотталкивания – получают гидрофобный портландцемент (ГФ), если характер добавки гидрофильный – пластифицированный портландцемент(ПЛ).

Преимущества ГФ портландцемента в длительном хранении без снижения технических показателей и повышенная водостойкость, поэтому его используют при возведении гидротехнических сооружений, дорожных покрытий.

Пластифицированный портландцемент применяют с целью повышения пластичности смеси без увеличения расхода воды или для увеличения прочности, морозостойкости, водонепроницаемости при снижении расхода воды и сохранении заданной пластичности.

Для усиления пластифицирующего эффекта в мельницу при помоле клинкера вводят добавки суперпластификаторы и получают вяжущее низкой водопотребности (ВНВ), позволяющее сократить расход воды до 20%.

Декоративные растворы и бетоны получают с использованием белого и цветного (белый с пигментами) портландцементов. Необходимая степень белизны обеспечивается жесткими требованиями, предъявляемыми к сырью по содержанию красящих примесей (соединений марганца и железа).

При возведении конструкций, эксплуатация которых связана с действием сульфатосодержащих сред (фундаменты, дамбы, плотины и т.д.), во избежание солевой коррозии, применяют специальный сульфатостойкий портландцемент(СПЦ). Его получают путем тщательной корректировки минералогического состава, в котором ограничено содержание С3А до 5%, С3S до 50% и сумма С3А + С4AF до 22%.

Получение монолитных конструкций, особенно при низких положительных температурах, а также высокая энергоемкость технологии производства сборного железобетона с использованием термовлажностной обработки требуют применения высокоэффективного быстротвердеющего портландцемента(БПЦ). Это, как правило, цементы высоких марок

(500 – 700) за счет увеличения содержания наиболее активных по отношению к воде минералов С3S и С3А и увеличения тонкости помола с 3000 до 5000 см2/г, что позволяет обеспечивать до 70% марочной прочности

в трехсуточном возрасте естественного твердения.

Тампонажный портландцемент применяют для цементирования холодных (22 ± 2 0С) и горячих (75 ± 3 0С) нефтяных и газовых скважин. Для придания специфических свойств (замедленное схватывание, солестойкость, повышенная плотность цементного камня) в их состав вводят от 10 до 70% минеральных добавок (шлак, кварцевый песок, известняк).

2015-03-27

2015-03-27 2544

2544