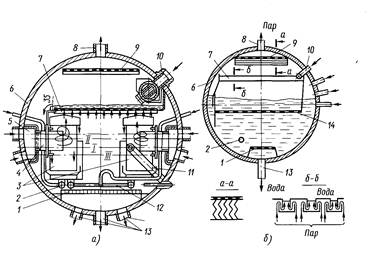

Барабан парового котла представляет собой толстостенный (до 90 - 110 мм) цилиндрический корпус 6 (см. рис. 36), заканчивающийся с обоих концов донышками выпуклой формы с установленными в них лазами. Основное назначение барабана, как отмечалось, состоит в разделении пароводяной смеси на пар и воду с раздельным их выводом по трубам 8, 13 соответственно к пароперегревателю или в опускные трубы контуров циркуляции. В барабане размещаются устройства, обеспечивающие требуемые движения пароводяной смеси, воды и пара и водный режим (например, труба 2 ввода фосфатов), прогрев барабана при пуске котла (трубы 12), а также сепарационные (разделительные) устройства.

Пароводяная смесь по трубам подводится к камере 5, из которой по патрубкам 4 распределяется в отдельные внутрибарабанные циклоны 3. Отделенная в циклонах вода стекает вниз и далее направляется к опускным трубам 13, перед которыми устанавливают успокоительную решетку 1, препятствующую захвату пара водой. Питательная вода из экономайзера поступает по трубе 10 и равномерно распределяется по дырчатой решетке 7, с которой потом стекает к опускным трубам.

В барабанном котле чистота пара определяется растворимостью солей в паре и механическим уносом капель влаги потоком пара из барабана. Растворимость веществ в паре с ростом давления увеличивается, а в котлах среднего давления не играет большой роли. Поэтому при низких и средних давлениях, когда растворимость солей в паре мала, чистота пара в основном определяется уносом капелек влаги. Концентрация солей в паре в этом случае не только зависит от количества захваченной паром влаги, но и от концентрации солей в ней. Чем меньше концентрация солей в котловой воде, тем чище пар. В соответствии с этим методы получения чистого пара основаны на достижении наиболее высокой его сухости, на отделении частиц влаги, увлекаемых паром с поверхности испарения. Отделение пара от воды можно обеспечить поддержанием соответствующих скоростей пара в паровом объеме или установкой внутрибарабанных и выносных циклонов.

Рис. 36. Барабан котла с сепарационными устройствами:

а — высокого давления; б — среднего давления; 1 — успокоительная антикавитационная решетка, 2 — труба ввода фосфатов, 3 — внутрибарабанные циклоны, 4 — подводящий патрубок, 5 — камера, б — корпус барабана, 7 — промывочный дырчатый щит, 8, 13 — отводящие трубы пара и воды, 9 — парораспределительная решетка, 10 — труба подвода питательной воды, 11 — труба аварийного слива, 12 — труба для парового разогрева, 14 — погружной дырчатый лист; I, II, III — нормальный, верхний и нижний уровни воды.

При подаче пароводяной смеси под уровень воды в барабане (см. рис. 36, 6) пар, двигаясь вверх, захватывает частицы влаги, вынося их с поверхности воды, называемой зеркалом испарения, в паровой объем барабана. По мере движения в паровом объеме барабана частицы воды замедляются и выпадают обратно на поверхность зеркала испарения. Наиболее же мелкие частицы продолжают движение с паром. Раз мер выносимых частиц и, следовательно, влажность и солесодержание пара определяются, в первую очередь, скоростью пара и высотой парового объема барабана, а также солесодержанием воды в барабане. С увеличением скорости пара резко возрастает вынос влаги.

Понижение скорости пара и рост высоты парового объема связаны с увеличением диаметра и толщины стенок барабана, что утяжеляет котел и удорожает его изготовление. В современных котлах диаметр доходит до 1,8-2 м. Но и в больших барабанах вынос влаги может быть существенным, если не обеспечить равномерного распределения пароводяной смеси и пара по поверхности зеркала испарения. Это достигается установкой в барабане погружных 14 и пароприемных 9 дырчатых листов (см. рис. 36, 6) равномерным подводом пароводяной смеси по длине барабана и отводом пара.

Во внутрибарабанных циклонах (см. рис. 37, а) пароводяная смесь поступает в цилиндрический корпус 3 циклона по патрубку 4, установленному по касательной к внутренней поверхности корпуса. Под действием центробежного эффекта вода отжимается к стенке, стекая вниз, а пар по центральной части цилиндрического корпуса через отверстие в крышке 2 выходит в паровой объем барабана. для повышения степени отделения влаги в выходном отверстии крышки размещают жалюзийный сепаратор 1, набираемый из гнутых пластин, на которых осаждаются капельки влаги. Внизу в центральной части циклона устанавливается глухое донышко 5, а между донышком и корпусом располагаются лопатки 6, гасящие вихревое движение водяного потока и уменьшающие прорыв пара в водяной объем барабана.

Рис. 37. Циклоны:

а — внутрибарабанные, б — выносные;

1 — жалюзийная решетка

2 — крышка

3 — корпус

4 — подводящий патрубок

5 — донышко

6 — лопатки

7 — пароотводящая труба

8 — решетка

9 — водоотводящая труба

10 — труба непрерывной продувки

Для улучшения очистки пара от влаги применяют его промывку в слое питательной воды или конденсата, находящихся на решетке с отверстиями, через которые проходит (барботирует) пар. При прохождении слоя этой воды низкого солесодержания растворенные в паре примеси переходят в воду. Концентрация примесей в паре уменьшается, а в промывочной воде увеличивается. Таким образом происходит замена влаги с большим солесодержанием на влагу с меньшим солесодержанием. для достижения высокого эффекта промывки пар через промывочную воду пропускают мелкими струйками. После промывки он подвергается повторной сепарации. Необходимый уровень воды (3О-40 мм) на щите 7 (см. рис. 36) поддерживается соответствующей высотой боковых пластин. В современных котлах для промывки используют конденсат, получаемый из собственного насыщенного пара котла.

При ступенчатом испарении осушка пара производится также в выносных циклонах (см. рис. 37, 6), представляющих собой вертикальный корпус 3 (диаметром 3О0-500 мм), в который по патрубкам 4 тангенциально подводится пароводяная смесь. Высота циклона определяется суммой необходимых высот парового (1,5-2,5 м) и водяного (2-2,5 м) объемов. Отделенный пар, пройдя решетку 8, по трубе 7 отводится в барабан, а вода по трубе 9 идет к опускным трубам.

При работе котлов большое внимание уделяется поддержанию заданного уровня воды в барабане, регулируемого автоматически или дистанционно машинистом со щита управления. При чрезмерном переполнении барабана водой может быть открыт аварийный слив в трубу 11 (см. рис. 36).

2015-03-27

2015-03-27 23986

23986