2.1 Развитие системного подхода к управлению качеством

Развитие систем управления качеством продолжается непрерывно начиная со времен зарождения производства. Однако в начальный период, когда возникало ремесленничество и практически отсутствовала конкуренция, производители, контролируя качество работы на собственном производстве, стремились решать при этом свои внутренние задачи.

По мере усиления конкуренции на рынках сбыта развивались противоречия между внутренними и внешними целями изготовителя. С одной стороны, производитель был заинтересован в решении таких проблем, как снижение производственных расходов, достижение максимальной прибыли, с другой стороны, он стремился к расширению доли рынка, оборота и, следовательно, к обеспечению конкурентоспособности своей продукции. А поскольку конкурентоспособность товара прежде всего определяется тем, каким «видит» его качество потребитель, то по существу указанные противоречия с течением времени все в большей степени решались в пользу последнего.

На начальном этапе управления качеством акцент делался на техническом контроле конечного продукта. В 70-х гг. XIX в. родилась идея стандартного качества — изделия собирались не из подогнанных друг к другу деталей, а из деталей, случайно выбранных из партии, т.е. взаимозаменяемых. Г. Форд применил сборочный конвейер и перевел входной контроль комплектующих из сборки в те производства, где они изготавливались. Он создал также независимую от производства службу технического контроля.

Американский ученый У. Тейлор предложил концепцию системного подхода на основе кадрового менеджмента, разделения ответственности, научного нормирования труда, иерархической структуры управления организацией.

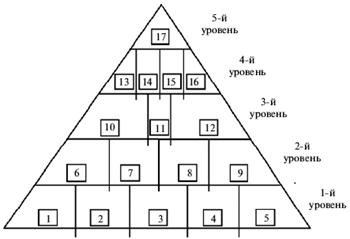

Итог первого этапа развития систем качества может характеризоваться моделью системы управления качеством А. Фейгенбаума. Графически она изображается в виде треугольника, боковые стороны которого делятся на пять частей горизонтальными линиями. Каждая часть, в свою очередь, подразделяется вертикальными линиями, что образует в общей сложности во всех пяти частях 17 участков (функций). В их основе лежит контроль качества.

Первый уровень (подготовка к проектированию):

1 — выбор методов контроля качества;

2 — оценка качества продукции различных поставщиков;

3 — разработка планов приема материалов и оборудования;

4 — контроль измерительных приборов;

5 — предварительная оптимизация затрат на качество.

Второй уровень (проектирование системы обеспечения качества):

6 — планирование системы обеспечения качества;

7 — испытание прототипов изделий, определение уровня их надежности;

8 — оценка эффективности различных методов контроля;

9 — анализ стоимости затрат на обеспечение качества.

Третий уровень (этап активизации системы):

10 — разработка технологии контроля качества;

11 — обратная Связь и контроль качества;

12 — разработка системы информации о качестве продукции.

Четвертый уровень (этап реализации системы по стадиям):

13 — контроль новых проектов;

14 — входной контроль материалов и комплектующих изделий;

15 — контроль качества производственных процессов;

16 — анализ и улучшение производственных процессов.

Пятый уровень (конечный):

17 — комплексный контроль качества.

Как видно из рассмотренной модели, ее итогом (вершиной) является уровень тотального контроля качества. Таким образом, основу концепции обеспечения качества рассмотренного этапа можно сформулировать так:

• потребитель должен получать только годные изделия;

• основные усилия должны быть направлены на итоговый контроль качества.

Воплощение в жизнь этой концепции привело к резкому росту затрат на контроль качества (в высокотехнологичных отраслях численность контролеров составила до 30—40% от численности производственных рабочих). То есть в рамках данной концепции повышение качества всегда сопровождается ростом затрат на его обеспечение. Иначе говоря, цели повышения эффективности производства и повышения качества изделий противоречивы (не могут одновременно достигаться).

Уже с 20-х гг. XX в. начались попытки если не разрешить, то ослабить указанное противоречие первого этапа. В мае 1924 г. доктор В. Шухарт предложил контрольные карты и соответствующие этические методы, которые позволили сосредоточить усилия не на конечном контроле качества, а на контроле техпроцессов.

Постепенно формировалась концепция обеспечения качества, включающая в себя следующие постулаты:

• главная цель — потребитель должен получать только годные изделия, т.е. изделия, соответствующие стандартам;

• отбраковка сохраняется как один из важных методов обеспечения качества;

• основные усилия следует сосредоточить на управлении производственными процессами, обеспечивая увеличение процента выхода годных изделий.

Внедрение данной концепции обеспечения качества в практику позволило значительно повысить эффективность производства при достаточно высоком качестве изделий и услуг. Это создало условия для формирования глобального рынка товаров и услуг. В то же время росло понимание того, что каждый производственный процесс имеет определенный предел выхода годных изделий, и этот предел определяется не процессом самим по себе, а системой, всей совокупностью деятельности предприятия, организации труда, управления.

При достижении этого предела с новой остротой действует то же противоречие, что и на предыдущем этапе: цели повышения эффективности производства и повышения качества изделий вступают в противоречие. Усиление конкуренции на рынках сбыта заставляет фирмы при решении проблем качества все в большей степени «поворачиваться лицом к потребителю».

При управлении качеством фирмы начинают учитывать внешние для них факторы, и в первую очередь покупательский спрос. Системы управления качеством стали включать в себя элементы управления функциональным качеством. В 1950-х гг. ведущие предприятия начали применять концепцию непрерывного управления качеством.

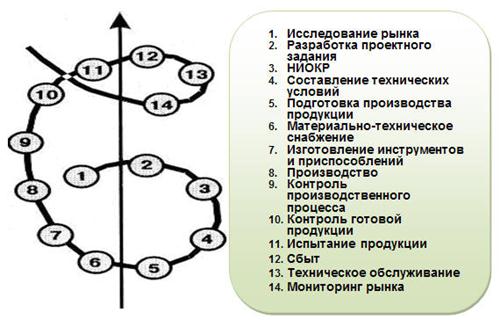

Итог этого этапа развития систем качества может характеризоваться моделью системы управления качеством Этгингера—Ситтига, которая графически изображается непрерывным кругом, разделенным на секторы. Каждый сектор отображает определенный состав функций.

Данная модель представляет собой постоянные циклы управления качеством, которые включают в себя и контроль качества в процессе производства, и управление качеством процесса проектирования, сбыта продукции и гарантийного обслуживания. В отличие от модели Фейгенбаума эта модель учитывает и необходимость управлять функциональным качеством, и влияние спроса на качество продукции. Здесь первый этап каждого цикла управления качеством — изучение спроса.

В то же время концепция стандартизированного качества, согласно которой под качественным изделием понимается изделие, требования к которому определил и зафиксировал в нормах производитель, а потребитель вправе либо купить предложенный продукт, либо отвергнуть его, привела к обострению противоречия между качеством и эффективностью в новой форме: при ошибке в определении запросов потребителей при выходе годных, с точки зрения производителей, изделий на рынок затраты чрезвычайно велики.

Дальнейшее развитие модели систем управления качеством продукции получили в трудах американского специалиста Д. Джурана. Его модель системы УКП представляет собой восходящую спираль, а не замкнутый треугольник или круг. Такая спираль отображает непрерывное формирование и улучшение качества продукции.

Модель Джурана включает 13 этапов:

1 — обследования рынка;

2 — составление проектных заданий для изготовления изделий нового, соответствующего запросам потребителей качества;

3 — проектно-конструкторские работы;

4 — составление технических условий для производственных процессов;

5 — разработка технологии производства и подготовка производства;

6 — приобретение материалов, комплектующих изделий, технологического оборудования, инструмента и организация связи с поставщиками;

7 — изготовление инструмента, приспособлений и контрольно-измерительных приборов;

8 — производство изделий;

9 — технический контроль в процессе производства;

10 — технический контроль готовых изделий;

11 — испытание рабочих характеристик изделия;

12 —сбыт;

13 — техническое обслуживание в процессе использования изделий по назначению.

Модель ориентируется на маркетинговую концепцию производственно-коммерческой деятельности предприятия. Она предусматривает постоянное изучение спроса на рынке сбыта и эксплуатационных показателей качества продукции, что обусловливает полную ориентацию производства на требования потребителей и рынок сбыта. При этом цикл управления качеством начинается и заканчивается обследованием рынка.

При реализации данной модели необходимо учитывать ее ориентацию на принципы всеобщего управление качеством (ТQМ). Джуран совместно с американским ученым У. Э. Демингом разработали программу, основной идеей которой было: «Основа качества продукции — качество труда и качественный менеджмент на всех уровнях, то есть такая организация работы коллективов людей, когда каждый работник получает удовольствие от своей работы». Программа базировалась уже не только на совершенствовании производственных процессов, а на совершенствовании системы в целом, на непосредственном участии высшего руководства компаний в проблемах качества, обучении всех сотрудников компаний сверху донизу основным методам обеспечения качества, упоре на мотивацию сотрудников на высококачественный труд.

Модель также ориентирует на переход от концепции недопущения брака к потребителю и концепции увеличения выхода годных изделий к концепции «ноль дефектов». При этом учитывается положение, что большая часть дефектов изделий закладывается на стадии разработки из-за недостаточного качества проектных работ. В результате был осуществлен перенос центра тяжести работ по созданию изделия с натурных испытаний опытных образцов или партий на математическое моделирование свойств изделий, а также моделирование процессов производства изделий, что позволило обнаруживать и устранять конструкторские и технологические дефекты еще до начала стадии производства.

Г. Тагучи предложил при разработках изделий использовать функцию потерь качества, разработал методику планирования промышленных экспериментов. Все это позволило последовательно реализовывать концепцию «ноль дефектов», обеспечивая главный принцип новых ориентации систем управления качеством — "принцип удовлетворенного потребителя. В соответствии с этим принципом требовалось высокое (нужное потребителю) качество предоставить потребителю за приемлемую цену, которую для победы в условиях ужесточающейся конкуренции стало необходимо постоянно снижать.

С внедрением новых подходов и моделей систем управления «качеством противоречие между повышением качества и ростом эффективности производства в его прежних формах было преодолено — применение новых идей ТQМ позволило одновременно повышать качество и снижать затраты на производство.

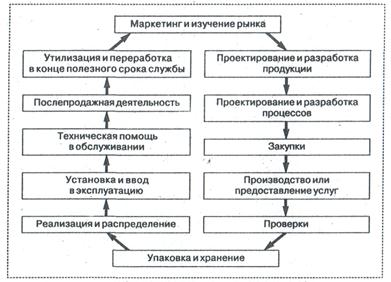

Указанные модели стали основой детальной разработки в ведущих странах систем управления и обеспечения качества продукции. Положительный опыт такой деятельности отражен в международных стандартах ИСО серии 9000, устанавливающих требования к системам качества, разработанные Международной организацией по стандартизации ИСО. На рис. 2.1. приведены типичные этапы жизненного цикла продукции.

Рис. 2.1. Этапы жизненного цикла продукции

По существу, этапы жизненного цикла продукции являются доработанной моделью Джурана. Ее наиболее существенное отличие — заключительный этап, этап утилизации. Появление этого этапа отражает возрастающее значение защиты окружающей среды от продуктов жизнедеятельности человека.

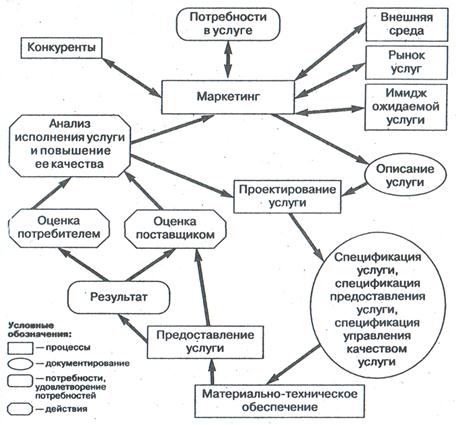

На рис. 2.2. показаны этапы управления качеством услуги. Услуга понимается как разновидность продукции. Вспомним, что продукция может включать услуги, оборудование, перерабатываемые материалы, программное обеспечение или комбинацию из них. На схеме следует различать понятия: «услуга» и «предоставление услуги».

Рис. 2.2. Этапы управления качеством услуги

Услуга — это итоги непосредственного взаимодействия поставщика и потребителя и внутренней деятельности поставщика по удовлетворению потребностей потребителей, а предоставление услуги — деятельность поставщика, необходимая для обеспечения услуги.

Таким образом, этапы управления качеством услуги представляют собой модель последовательных задач, связанных с управлением качеством услуги, и учитывают специфику управления качеством этого вида продукта труда.

Рассмотренные модели систем управления качеством являются основой для формирования функциональной и организационной структур систем качества.

2.2 Концепция управления качеством

Прежде всего рассмотрим, как определяются в международном стандарте (ИСО 9000:2000. Системы менеджмента качества. Основные положения и словарь) понятия «гарантия качества», «управление качеством» и «улучшение качества».

Гарантия качества — это часть менеджмента качества, сфокусированная на обеспечении уверенности в том, что соответствующее требование качества будет выполнено. При этом под системой менеджмента качества понимается система для установления политики качества, целей качества и для достижения этих целей. Соответственно, менеджмент качества — это полный набор процессов, используемый в системе менеджмента качества. Таким образом, обеспечение качества — все планируемые и систематически осуществляемые виды деятельности, а также подтверждаемые (если это требуется), необходимые для создания достаточной уверенности в том, что объект будет выполнять требования к качеству.

В отличие от этого понятия управление качеством т рактуется как часть менеджмента качества, сфокусированная на выполнении требований качества. То есть это действия, использующие методы и виды деятельности оперативного характера в целях удовлетворения требований к качеству. А улучшение качества — как часть менеджмента качества, сфокусированная на увеличении его эффективности и продуктивности. Улучшению качества способствуют мероприятия, предпринимаемые внутри и вне организации с целью повышения эффективности и результативности деятельности и процессов для получения выгоды как для организации, так и для ее потребителей. Приняв данную терминологию, рассмотрим принципы управления качеством.

Принцип целенаправленности определяет необходимость иметь четкую цель в области качества. Ведущие специалисты в области качества уверены, что экономика находится на стыке конкуренции двух концепций: качества и цены. При этом явным победителем на мировых рынках все чаще становится качество. Это приводит к тому, что в стратегических целях современных организаций акцент делается на качество, обеспечивающее низкую себестоимость продуктов труда и повышенные возможности ценовых маневров фирмы на рынках сбыта.

В конкретной форме цели формулируются в политике фирмы в области качества, определяются и осуществляются общим руководством качеством. Политика в области качества — основные направления и цели организации в области качества, официально сформулированные высшим руководством. Общее руководство качеством — аспект общей функции управления, определяющий осуществляющий политику в области качества.

Начальной общей функцией любого управления является планирование. Поэтому значение принципа плановости в управлении качеством очевидно. Планирование качества — часть менеджмента качества, сфокусированная на установление и интерпретацию политики качества, целей качества и требований качества и специфицирующаяся (детально определяющая), как это будет достигнуто. Следовательно, планирование качества в первую очередь связано с выработкой и принятием решения в области качества.

Оно включает следующие этапы:

а) определение назначения деятельности (например, сегментов рынков сбыта) со своими требованиями к качеству;

б) прогнозирование — изучение и оценка целей и перспектив развития (исследование рынков сбыта, ситуационный анализ предприятия и построение прогнозов требований к качеству);

в) выбор и постановка целей — определение желаемого результата (технические и другие требования к качеству продукции, расчетная цена, политика в области качества);

г) формирование и оптимизация плана работ по достижению дели, определение последовательности работ (планы и программы по обеспечению качества);

д) определение необходимых ресурсов (расчет объема затрат и распределение ресурсов между работами по программам по обеспечению качества).

Этот принцип требует применения методов планирования и прогнозирования, методов оптимизации на основе альтернативных вариантов решений, системного анализа.

Принцип системности определяет системный подход к обеспечению качества. Учитывая значение принципа системности, остановимся на нем подробнее. Как известно, система управления — это система для установления политики и целей, а также для достижения этих целей. Концепция системы управления качеством основывается на целом ряде специфических положений, «приземленных» к задачам предприятия в области качества с учетом конкретного потребителя.

Среди них, во-первых, обеспечение уверенности руководства предприятия в том, что «намеченное» качество достигается и поддерживается на заданном уровне.

Во-вторых, это обеспечение уверенности потребителя в том, что «намеченное» качество поставляемой продукции достигается или будет достигнуто. При этом обеспечение уверенности потребителя может быть предусмотрено контрактом и определяться взаимосогласованными требованиями по представлению друг другу определенных доказательств. В этой связи руководители предприятия должны обеспечить взаимодействие подразделений в решении проблемы качества и скоординированное воздействие на такие элементы производства, как средства и предметы труда, процессы и непосредственно сам труд на основе комплексного планирования мероприятий по повышению качества.

Таким образом, система качества должна однозначно определять такие взаимосвязанные аспекты, как потребности и интересы предприятия, запросы потребителей.

Данный принцип, определяющий сущность системы качества, устанавливает систему качества как организационную структуру предприятия, распределение по ней соответствующей ответственности и полномочий, а также процедуры, процессы и работы, обеспеченные необходимыми ресурсами (материальными, трудовыми) для осуществления общего руководства качеством.

Следовательно, созданная на конкретном предприятии система качества является средством реализации руководством предприятия определенной политики и достижения поставленных целей в области качества продукции.

Из рассмотренного выше следует, что принцип комплексности в управлении качеством имеет особое значение, так как сегодня решить проблему обеспечения качества можно, только уделяя внимание всем аспектам, от которых она зависит.

Комплексный подход к управлению качеством предусматривает, с одной стороны, учет влияния всех компонентов разработки и технологической цепочки создания продукции, а с другой — управление функциональным качеством. Система качества должна воздействовать на большое число факторов на всех этапах жизни продукта труда, от планирования и проектирования до пользования по назначению. В свою очередь, качество планирования и проектирования продукта зависит от многих факторов, связанных с уровнем маркетингового мониторинга, политики организации в области качества, установленных требований к продукту, проекту, процессу и их качества. Качество обеспечения производства определяется тем, каковы персонал, оборудование, информационная система организации, ее метрологическое обеспечение, состояние входного контроля качества материалов, полуфабрикатов и комплектующих изделий, средства производства и методы их использования, как строится организацией стратегия затрат на обеспечение качества.

На качество производства влияют уровень менеджмента, организация труда персонала и его мотивация к высококачественному труду, организация и методы использования средств производства и проведения производственных процессов, контроля, измерений и испытаний.

Система качества должна охватывать и сферу реализации. Здесь формируется функциональное качество, на которое влияют уровни упаковки продукции, ее складирования, транспортировки, предпродажного сервиса, реализации, монтажа и налаживания.

Все большее значение для современных организаций приобретает обеспечение качества использования продукции по назначению. Для этого необходимо управлять такими факторами, как качество ремонтов и технического обслуживания, оказывать эффективную информационную помощь потребителям в использовании продукта труда по назначению, поддерживать постоянную связь с клиентами. В новых условиях, требующих принятия мер по охране окружающей среды, особое значение приобретает качество системы утилизации отслужившей свой срок продукции.

Таким образом, требования комплексного подхода при управлении качеством должны строго выполняться при создании системы управления качеством организации.

В соответствии с принципом непрерывности управление качеством должно быть постоянным — это непрекращающийся на предприятии процесс.

Этапы управления качеством представляют собой непрерывные замкнутые циклы. Особенности управления качеством на данных этапах будут предметом отдельного рассмотрения в дальнейшем.

В то же время этот процесс должен быть направлен на постоянное совершенствование. Только принцип постоянного совершенствования позволяет фирме отстаивать на рынках сбыта свои позиции в борьбе с конкурентами.

Повышение качества относится к интенсивным факторам развития экономики, что определяет актуальность принципа интенсивности. Прорывы в области качества на современных предприятиях осуществляются на основе инноваций, ориентированных на интенсивное развитие качества.

Ориентация современной системы качества на удовлетворение опросов потребителя определяет принцип оптимальности в управлении качеством.

Качество продукции фирмы должно как можно точнее соответствовать тому качеству, которое в наибольшей степени устраивает потребителя (так называемому «нужному качеству»).

Очевидно, объектами управления качеством являются и продукт труда, и система его поддержки. То есть управлять необходимо как техническим, так и функциональным качеством. На основании рассмотренных принципов управления качеством и основных требований для их реализации можно сделать важнейший вывод о том, что система качества входит органической частью и систему управления предприятием, т.е. функционирует одновременно со всеми остальными видами его деятельности и взаимодействует с ними. Именно это обеспечивает единство количественных и качественных аспектов производства.

Таким образом, организационная структура общего руководства качеством должна устанавливаться в рамках управления деятельностью всего предприятия в целом (в комплексе) при обязательном определении «иерархии полномочий и их взаимосвязей». Таким образом, менеджмент качества должен охватывать весь персонал организации, на всех уровнях ее организационной структуры.

Существенным для обеспечения успеха данного подхода является убежденное и упорное руководство со стороны высшей администрации и обучение и переподготовка всех работников организации. При этом в управлении качеством акцент делается на экономические аспекты.

Данная идеология нашла отражение в новой концепции управления качеством «Total quality management» (ТQМ), понимаемой как тотальный менеджмент качества («всеобщее управление качеством», «всеобщий менеджмент качества»). Ее составные части иногда называют «total quality» («всеобщее качество»), CWQC (company wide quality control — «управление качеством в масштабах компании»).

По определению, данному в ИСО 9000:2000, тотальный менеджмент (управление) качества — менеджмент качества организации, охватывающий всю организацию. То есть тотальный менеджмент качества должен быть основан на участии всех членов организации и направлен на достижение долгосрочного успеха, приносящего выгоды для всех заинтересованных сторон организации. «Все члены» в трактовке ИСО — это персонал во всех подразделениях и на всех уровнях организационной структуры. «Выгоды для общества» подразумевают выполнение требований общества.

Эффективное руководство со стороны высшей администрации, обучение и подготовка всех членов организации являются существенным моментом для успешной реализации приведенного подхода.

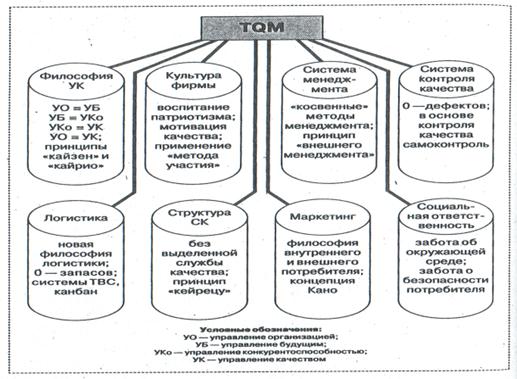

Представлена концепция современной системы ТQМ. Следует учитывать, что только полная реализация в организации всех представленных принципов позволяет обеспечить все требования данной системы. Прежде всего философия всеобщего менеджмента качества исходит из того положения, что управлять организацией в условиях современной конкуренции — это управлять ее будущим, а управление будущим тождественно понятию «управление конкурентоспособностью».

Не менее важным является формирование культуры фирмы, основанной на воспитании патриотического отношения к своей организации, мотивации высококачественного труда работников, применения «метода участия», предусматривающего открытость для персонала внутрифирменной информации, доверие к сотрудникам организации. Такой подход сочетается с системой менеджмента на основе использования «косвенных» методов менеджмента, а также принципа «внешнего менеджмента», при котором руководители сосредоточивают свои усилия в оперативной деятельности только на обеспечении производства и выполнении внешних обязательств организации. Текущие заботы, связанные «обеспечением качества создаваемого продукта труда, при этом возлагаются на исполнителей производственных процессов.

Имеет свои особенности при ТQМ и система контроля качества редукции. Она ориентируется на принцип «ноль дефектов» и положение, при котором в основе контроля качества лежит самоконтроль, т.е. контроль качества после каждой операции возлагается на самих исполнителей.

Рис. 2.4. Концепция современной системы TQM

Рассматриваемая система управления качеством предусматривает применение новой философии логистики, основанной на принципе «ноль запасов», эффективно реализуемом, например, в таких системах, как американская ТВС («точно в срок») или японская «канбан».

Изменяется при ТQМ и взгляд на структуру системы качества. Поскольку рассмотренная философия системы предполагает всеобщее участие персонала всех уровней в обеспечении качества, в структуре системы качества не предусматривается отдельно выделенной службы, отвечающей за качество. Применение принципа «жейрецу» меняет взгляд и на организации-субподрядчики, на тех, кто поставляет товаропроизводителю материалы, полуфабрикаты и комплектующие изделия. Их системы управления качеством рассматриваются товаропроизводителем как органические части своей системы качества. Это меняет и общее отношение к поставщикам, акценты в работе с ними переносятся с контроля на сотрудничество в области качества. Наиболее прогрессивные компании сегодня начали привлекать своих поставщиков к совместной работе на самых ранних этапах создания того или иного изделия. Они предлагают им долгосрочные контракты, обучение новым методам явления, включая методы «работы с колес» и «поставок точно в срок».

Любая современная организация, заботящаяся о своей репутации и конкурентоспособности, должна проявлять социальную ответственность, обеспечивая должную заботу об окружающей среде и безопасности потребителя. Это требует применения экологически «чистых» и безотходных технологий, выпуска безопасных и не портящих окружающую среду продуктов труда.

Сформулируем, исходя из рассмотренного выше, основные положения систем, основанных на всеобщем менеджменте качества:

• осознание высшим руководством предприятия задачи повышения качества как цели предпринимательства;

• особые обязательства высшего управленческого персонала по руководству предприятием (лидерство в области качества);

• сосредоточение усилий высшего руководства на создании стратегии предпринимательства, основанной на удовлетворении актуальных и потенциальных запросов потребителей;

• участие в задаче обеспечения качества персонала всех иерархических уровней;

• командная работа и ответственность менеджеров;

• качество — задача всех, а не специального подразделения;

• управление качеством на всех этапах жизненного цикла продукта;

• систематическая учеба всех сотрудников;

• инжиниринг качества — организация разработки продуктов на основе учета требований потребителей;

• постоянное улучшение всех процессов, влияющих на качество;

• постоянное применение новых методов и технологий обеспечения качества;

• основа качества — качество труда, которое определяется не столько техникой и технологией, сколько мотивацией сотрудников на высококачественный труд;

• деятельность должна быть структурирована, разбита на процессы, операции, переходы;

• каждое последующее звено должно рассматриваться как потребитель (внутренний);

• осознание персоналом, что цель процессов — это выполнение требований и запросов потребителей (как внешних, так и внутренних);

• закрепление пожеланий потребителей как стандарта качества;

• тщательный учет затрат на отклонения от качества;

• основной упор на предупредительные меры, предотвращающие отклонения качества;

• сосредоточение усилий высшего руководства на создании стратегии предпринимательства, основанной на формировании современной культуры организации.

Необходимо обратить внимание на положение, связанное с улучшением всех процессов, влияющих на качество. В своих последних стандартах, посвященных системам менеджмента качества, Международная организация по стандартизации рекомендует внедрять новые методы создания системы управления качеством, основанные на «процессном подходе».

Таким образом, основные положения систем, основанных на всеобщем менеджменте качества, подтверждают, что разработка и реализация стратегии ТQМ предусматривает полное изменение культуры и менеджмента компании. В связи с этим она должна претворяться в жизнь под контролем высших органов управления компанией. Используя ТQМ, можно решить ряд вопросов, волнующих современные предприятия. В первую очередь необходимо разработать эффективную политику улучшения качества на фирме, прежде чем начать широкомасштабные инвестиции.

Следует отметить, что в условиях ТQМ можно успешно решить проблему, волнующую руководство многих современных фирм — нарастающее нежелание общественной деятельности у сотрудников. Это происходит из-за недостаточных стимулов к такой работе. Этому во многом способствует традиционная культура фирмы. Любая работа должна стимулироваться и быть интересной. При использовании ТQМ все сотрудники органически вовлекаются в процесс улучшения работы.

Таким образом, на основании рассмотрения концепции ТQМ можно сделать выводы, что всеобщее управление качеством — это:

• концепция системы качества, направленная на то, чтобы контроля было меньше;

• стандарты на процессы;

• статистика, основанная на конкретных цифрах;

• подход к управлению с акцентом на предупреждение отклонений качества;

• концепция, при которой управление качеством — не только задача службы качества;

• концепция, при которой управление качеством — дело каждого, всего персонала;

• концепция, при которой система управления качеством не механически-административная, а органическая система;

• ориентация на «прозрачную» технологию;

• мотивация персонала на высокое качество;

• концепция, направленная на объединение сотрудников фирмы;

• ориентация на «ноль дефектов»;

• концепция, позволяющая завоевывать клиентов;

• подход, предусматривающий необходимые затраты на качество, чтобы экономить и снижать издержки производства и использовать продукцию по назначению;

• концепция, применение которой выгодно, прибыльно для фирмы.

Таким образом, приведенные выше принципы показывают, что повременная система управления качеством должна основываться на рассмотренной концепции ТQМ. В современных условиях данную концепцию управления качеством применяют практически все передовые организации.

2.3 Функции ТQМ

Всеобщее управление качеством предусматривает функционирование в рамках системы управления качеством всех подразделений предприятия и охват данной системой всех этапов жизни продукции. С учетом этого рассмотрим, как и на основе каких конкретных требований к обеспечению качества на отдельных стадиях жизненного цикла продукции могут быть реализованы общие функции управления качеством.

На первой стадии осуществляются поиск и маркетинговые исследования рынка. Основные условия обеспечения высокого качества продукции — максимально точное определение требований потребителя к продукции на текущий период и прогнозирование их на перспективу. Поэтому на данной стадии решаются следующие задачи:

• сбор и анализ требований отечественных и зарубежных заказчиков;

• сбор и анализ информации о техническом уровне и качестве аналогичной отечественной и зарубежной продукции;

• прогнозирование новой продукции;

• разработка требований к конкретному образцу новой продукции (проекту задания на разработку нового образца), обеспечивающих ее соответствие требованиям заказчика, техническому уровню и качеству лучших мировых аналогов (включая отечественные) или превосходство над ними на начало серийного производства,

• формирование в техническом задании и договоре на разработку полного комплекса функциональных требований к новой продукции;

• экономический анализ эффективности создания новой техники.

Планирование качества продукции проводится как при наличии конкретного заказчика, так и при инициативной разработке новой продукции.

На стадии проектирования и/или разработки технических требований формируется уровень качества продукции, соответствующий запросам потребителей и современным достижениям научно-технического прогресса, а также обосновываются возможность и целесообразность создания продукции и проводится ее разработка.

Основное условие обеспечения качества на данной стадии — разработка технической документации, полностью пригодной для серийного производства новой продукции, соответствующей требованиям потребителя (доработка документации при постановке продукции на производство должна быть исключена). Для этого осуществляется параллельная с разработкой продукции подготовка серийного производства, включая технологическую подготовку, подготовку кадров, освоение новых технологических процессов, операций контроля качества и т.п. Показатели качества, предусмотренные в проекте, должны четко и однозначно отражать критерии приемки и отбраковки продукции.

В процессе разработки изделия реализуется функция периодической оценки проекта на наиболее важных этапах разработки изделия. При оценке применяются аналитические методы для анализа возможных отказов, а также испытания образцов.

На стадии производства организуется промышленное изготовление изделий (материалов) в соответствии с плановыми заданиями и нормированным уровнем качества, а также осуществляется повышение качества изделий на основе опыта эксплуатации. Основным условием обеспечения качества продукции на данной стадии является изготовление ее в строгом соответствии с технической документацией. Для этого при производстве продукции осуществляются:

• внедрение комплексной системы технического контроля от входного контроля материалов и комплектующих изделий до приемки готовой продукции с концентрацией внимания на самоконтроле, на предупредительной и регулирующей функции контроля (попадание на следующие операции полуфабрикатов, деталей и узлов, не соответствующих требованиям документации, должно быть исключено);

• применение методов и средств контроля и испытаний, обеспечивающих требуемую точность и достоверность результатов;

• обязательное подтверждение готовности производства к выпуску и поставке продукции требуемого качества в заданных качествах путем изготовления установочной серии продукции и поведения ее квалификационных испытаний;

• подтверждение качества выпускаемой продукции приемочными и периодическими испытаниями;

• аттестация организационно-технического уровня производства и сертификация продукции;

• подтверждение изменений, вносимых в техническую документацию и в процесс изготовления, расчетами, моделированием испытаниями;

• гарантирование потребителю качества поставляемой продукции;

• анализ качества продукции в условиях эксплуатации, использование этих результатов для улучшения качества продукции пути совершенствования продукции и процесса ее изготовления;

• отработка и издание высокоэффективной эксплуатационной документации (включая внедрение небумажных носителей информации;

• своевременное снятие с производства устаревшей продукции.

Планирование процесса производства предусматривает последовательный контроль режима производства — контроль материалов, оборудования, процессов и технологии. Производственные операции отражаются в рабочих инструкциях и стандартах, устанавливающих критерии качества выполнения работы.

Проверка качества продукции, процесса, оборудования проводится в критических точках при производстве с использованием контрольных карт, методик и планов статистической выборки. Это систематический и независимый анализ, позволяющий определить соответствие деятельности и результатов в области качества запланированным показателям, а также степень достижения поставленных целей.

Возможности технологического процесса проверяются на способность производить продукцию, соответствующую установленным техническим требованиям. Проверка охватывает материалы, оборудование, ЭВМ, методики и персонал.

Система качества предусматривает также квалифицированную проверку специальных технологических процессов, в которых особо высокие требования предъявляются к условиям труда: времени, температуре, влажности, запыленности и т.п. В системе определяется круг лиц, имеющих право на внесение изменений в технологический процесс. Любое изменение сопровождается оценкой изделия на соответствие уровню запланированного качества. Все изменения отражаются в соответствующих документах и доводятся до сведения заинтересованных подразделений.

Оценка стабильности производства осуществляется в рамках сертификации продукции или сертификации систем качества согласно действующим на момент оценки методикам, с учетом специфики производства данного вида продукции.

Большое внимание уделяется обеспечению системы поддержки продукта (функциональному качеству). Система качества предусматривает создание требуемых условий хранения, транспортировки и средств защиты применяемых материалов и комплектующих изделий, систематический контроль сроков годности их применения без снижения качества выпускаемой продукции. Предусматриваются также проверка условий и проведение при необходимости соответствующих профилактических работ.

Готовая продукция и материалы четко маркируются. Разрабатываются также инструкции, регламентирующие методы хранения и упаковки продукции.

Большое значение имеет управление качеством реализации продукции. Необходимо в полной мере выполнять все требования, связанные с порядком и условиями поставки продукции, и в первую очередь со своевременностью и комплектностью поставки.

На стадии эксплуатации и ремонта осуществляется ввод (приемка) в эксплуатацию изделий, поступивших после изготовления, ремонта, а также изделий, прошедших сборку и наладку. Поставщик должен обеспечить содействие потребителю в правильной эксплуатации поставляемой продукции путем проведения технических консультаций, поставки необходимых запасных частей, деталей. В условиях поставки должны устанавливаться взаимные обязательства поставщика и потребителя. Система обратной связи обеспечивает контроль и получение необходимой информации по вопросам эксплуатации на протяжении всего срока службы изделия. Особенно важно своевременное получение объективной информации о показателях безопасности и надежности, о рекламациях, повторяемости отказов и других дефектах, возникающих при эксплуатации.

Таким образом, в соответствии с требованиями стандартов ИСО серии 9000 верхний уровень функциональной структуры системы качества должен иметь вид граф-дерева. Нижние функции граф-дерева называются специальными функциями системы управления качеством, которые целесообразно использовать при создании систем качества на основе стандартов ИСО 9000.

Специальная функция системы управления качеством — это обособленный по своему характеру вид деятельности, регулярно осуществляемый в рамках системы качества.

При этом каждая специальная функция представляет собой сугубо специфическую деятельность, необходимую для обеспечения заданного функционирования системы управления качеством. Функция определяет, что делается или что должно делаться в системе качества.

Специальные функции являются реальной конструктивной основой для формирования системы управления качеством. Использование данной матрицы позволяет сформировать реальную организационную структуру системы управления качеством, рационально распределить в ней ответственность, права и обязанности.

Особое место среди функций управления качеством занимает планирование и разработка политики в области качества.

Планирование качества является основополагающей задачей в стратегии обеспечения конкурентоспособности продукции при маркетинговой концепции производственно-коммерческой деятельности организации. Недостаточно эффективная политика организации в области качества может привести как потребителей, так и товаропроизводителей к дополнительным потерям. К возможным рискам потребителей относятся:

• возможный ущерб от опасности продукции для жизни;

• возможный ущерб от ухудшения здоровья;

• возможный ущерб от ухудшения окружающей среды;

• возможный ущерб от неудовлетворенности качеством продукта;

• возможный ущерб от неудовлетворенности функциональным качеством;

• возможный ущерб от потери доверия к предприятию.

Рассматриваемые риски могут привести к моральному ущербу и дополнительным затратам потребителей. Первая группа таких затрат может быть связана с необходимостью принятия мер по защите окружающей среды, профилактикой здоровья и проведением лечения. Это особая часть негативных последствий, отличающаяся тем, что экономическая составляющая ущерба от них, как правило, не является главной.

Вторая составляющая возможных экономических потерь потребителей определяется надежностью продукции в эксплуатации. К ним относятся следующие затраты:

• на вынужденный простой;

• на техобслуживание продукции;

• на ремонты изделий.

Третья группа возможных экономических затрат связана с тем, в какой степени продукция совершенна и удовлетворяет запросы потребителей к ее качеству. Здесь у потребителей могут быть следующие потери:

• на приобретение продукта;

• на использование продукта по назначению;

• на изъятие из потребления и утилизацию.

Указанные ущербы клиентов могут определяться неоправданно высокой ценой за недостаточно высокое качество товара, излишними затратами ресурсов в связи с низкой экономичностью и коэффициентом полезного действия продукции.

Как правило, наиболее тяжелым следствием для организации указанных рисков является то, что клиенты в дальнейшем могут отказаться от ее продукции и перейти на потребление товаров конкурентов. Таким образом, мы видим, что многие риски потребителей являются причинными факторами рисков товаропроизводителей. Вот почему повышенное внимание к интересам потребителей (к снижению их рисков) выгодно для организации. Система основных рисков товаропроизводителей, которые также возникают по причине недостаточного уровня их политики в области качества. Делятся на две группы.

Первая группа рисков может вызвать прямые потери имущества и финансовых средств организации из-за низкого качества ее продукции. К ним относятся следующие виды рисков:

• возможный ущерб от рекламаций и претензий потребителей;

• возможный ущерб, связанный с юридической ответственностью за несоблюдение требований безопасности и защиты здоровья потребителей;

• возможный ущерб, связанный с юридической ответственностью за несоблюдение требований защиты окружающей среды;

• возможный ущерб от нерационального расхода трудовых и материальных ресурсов.

Минимизация данной группы рисков — основная задача системы управления качеством организации.

Вторая же группа рисков товаропроизводителей, несмотря на то что не вызывает прямые потери имущества и финансовых средств, приводит к весьма тяжелым, подчас катастрофическим для товаропроизводителя, последствиям. В нее входят следующие виды рисков:

• возможный ущерб от потери репутации предприятия;

• возможный ущерб от потери или уменьшения доли рынка сбыта.

Снижение данных рисков — главная задача политики в области качества как важнейшей составляющей стратегии обеспечения конкурентоспособности. Рассмотрим, какие основные факторы должны учитываться для решения этой задачи при разработке политики в области качества материальной продукции и услуги.

Основной целью данной политики является создание продукта труда, обеспечивающего максимально возможную степень удовлетворенности потребителей и высокую экономическую эффективность его производства.

При этом основным фактором удовлетворенности клиентов является качество предлагаемой ему продукции или услуги. В конечном счете клиент всегда является той конечной решающей инстанцией, которая оценивает качество продуктов и, таким образом, решает для себя, качественна или некачественна та или иная материальная продукция или услуга. Необходимо также помнить о тех людях среди клиентов, включая будущие поколения, которые не пользуются продуктами компании, но будут жить в среде, возможно измененной благодаря ее загрязнению или другим результатам производства или потребления продукта.

Для создания продукции или оказания определенной услуги на должном уровне необходимо знать, чего ожидает потребитель. Для успеха на рынке продукт не обязательно должен иметь самый высокий уровень качества.

Существуют следующие причины, способные расширить область характеристик значимых для потребителя:

• субъективные интересы производителя;

• отличающиеся интересы разных потребителей;

• динамика интересов и запросов потребителей во времени;

• «спящие» (скрытые) интересы потребителей.

Для снижения влияния первой причины необходимо при разработке политики в области качества в полной мере применять маркетинговую концепцию бизнеса, принимая соответствующие решения исходя исключительно из интересов клиентов.

Вторую причину можно частично устранить, дифференцируя продукцию с учетом рыночных сегментов.

Для борьбы с третьей причиной необходимо тщательно прогнозировать развитие запросов клиентов оперативно и широко внедрять инновации.

Подробнее остановимся на четвертой причине, которой ведущие организации уделяют все большее внимание. При этом необходимо уяснить те специфические факторы, которые важны для удовлетворения потребителя, и принять соответствующие меры по улучшению характеристик продукта. Одной из важнейших причин того, что рассматриваемым интересам клиентов не уделялось должного внимания, являлось стремление производителей обретать новых клиентов, нежели продолжать обслуживать старых.

Постоянно привлекать новых потребителей оказывается намного дороже, чем сбывать продукт удовлетворенным или, тем более, восхищенным старым. Если сегодня мы хотим увеличить число обслуживаемой клиентуры, то завтра, наоборот, будем пытаться ограничить это число с тем, чтобы более тщательно работать со своими клиентами (лучше удовлетворять их индивидуальные запросы).

В будущем лояльность потребителей будет одним из важнейших факторов. Товаропроизводители должны изучать своих покупателей очень тщательно для выявления факторов, ведущих к их удовлетворению и восторгу. И с учетом этого организациям необходимо прилагать серьезные усилия с целью заработать лояльность своих клиентов.

Ранее понятие «качество» было определено как способность удовлетворять нужды и пожелания потребителя. Но этого оказалось недостаточно. Мы должны угадывать эти желания, мы должны восхищать наших клиентов. Японский ученый Нориаки Кано улучшил модель удовлетворенности потребителя и разделил качественные характеристики на три группы: необходимые, желаемые, и оригинальные характеристики.

Необходимые характеристики уже заранее предполагаются покупателем в продукте, т.е. они так очевидны и естественны для потребителя, что он даже не стал бы говорить о них, если бы был спрошен о том, что для него важно в продукте. Клиент, неудовлетворенный неполным наличием необходимых характеристик у продукта (или вообще их отсутствием), будет очень недоволен. Но мы также не можем иметь удовлетворенного покупателя, реализуя в продукте только необходимые характеристики.

Желаемые характеристики — те, наличием которых потребитель будет доволен и которые он хочет видеть реализованными в продукте, но они не всегда абсолютно необходимы. Некоторые из этих характеристик являются индивидуальными пожеланиями разных клиентов.

К оригинальным характеристи кам относятся такие, которые производитель «придумывает» сам. Они оказываются сюрпризом для покупателя, который зачастую даже не мог представить их себе. Улучшение технологий делает возможным реализацию даже таких характеристик, о которых потребитель и не подозревает. Таким способом можно восхитить клиента. Естественно, этими сюрпризами также могут быть и определенные услуги и, следовательно, все это в равной мере относится и к функциональному качеству.

Например, когда мы сдаем номер в отеле на ночь, необходимой характеристикой является аккуратно заправленная кровать. Желаемые характеристики могут включать в себя наличие телевизора, мыла и зубной щетки. Оригинальными же характеристиками могут служить высококачественная ночная рубашка, корзина с фруктами или зональные пожелания и поздравления от менеджера отеля.

С течением времени происходит «перетекание» одних характеристик в другие. Примером этого может служить стартер в автомобиле. Он был оригинальной характеристикой в 1920-х гг., желаемой в 1930-х и, наконец, стал необходимой характеристикой в настоящее время.

Иногда возможно неудовлетворенность клиента «превратить» в его восторг. При заботе о неудовлетворенном клиенте можно легко получить лояльного клиента. Здесь важно, что организации, которые следят за степенью удовлетворенности своей клиентуры, быстро исправляют ошибку, если таковая имела место.

На основании вышесказанного понятно, почему современные предприятия считают для себя высшим приоритетом делать все возможное, чтобы не только удовлетворять, но и восхищать своих клиентов.

Модель Кано показывает, что наличие необходимых, желаемых и оригинальных характеристик в продукте по-разному влияет на степень риска ее невостребованности.

Подводя итоги рассмотренному выше, следует отметить, что правильный ответ на вопрос: «Каким будет качество продукта труда организации?» — во многом определит ее будущие успехи или неудачи на рынках сбыта.

2015-03-08

2015-03-08 8150

8150