Билет 4

Легированные стали производят и поставляют качественными, высококачественными и особовысококачественными. Марка легированных сталей состоит из сочетания букв и цифр, обозначающих ее химический состав. По ГОСТ 4543-71 принято обозначать хром - Х, никель - Н, марганец - Г, и т.д. Число, стоящее после буквы, указывает среднее содержание в процентах легирующего элемента в стали. Если число отсутствует, то легирующего элемента меньше или около 1%. Буква А в конце марки показывает, что сталь высококачественная. Особовысококачественные стали имеют в конце буквы: «Ш» - электрошлаковый переплав; «ВД» - вакуумно-дуговой переплав; «ВИ»-вакуумно-индукционная выплавка. Число в начале марки конструкционной легированной стали показывает содержание углерода в сотых долях. Например: конструкционная сталь 12Х18Н9Т содержит 0,12%С, 18%Сг, 9%Ы и менее 1%77; Число перед маркой инструментальных сталей показывает содержание углерода в десятых долях. Если же концентрация углерода примерно 1%, то цифры не ставятся, например: Сталь ХВГ содержит по 1% углерода, хрома, вольфрама и марганца; Сталь 9ХС - 0,9%С, 1%Сг, 1%$/. Некоторые стали содержат дополнительную букву после слова сталь, обозначающую ее группу или тип, например: ШХ15 - шарикоподшипниковая сталь (1%С, 1,5%Сг); Р6М5 - быстрорежущая сталь (1%С, 6%Ж, 5% Мо); АС14ХГН - автоматная сталь (14%$/, 1%Сг, 1%Мп, 1%М).

|

|

|

Билет 10 Основными операциями термической обработки являются отжиг, закалка, отпуск и старение. В зависимости от температуры нагрева и скорости охлаждения каждая из перечисленных операций имеет несколько разновидностей. Выбор оптимального режима и вида термической обработки для каждого сплава определяют на основании анализа диаграмм фазового равновесия, что позволяет выделить следующие группы сплавов: сплавы, не имеющие фазовых превращений в твердом состоянии; сплавы с переменной растворимостью компонентов в твердом состоянии.

Отжиг - термическая обработка, в результате которой сплавы приобретают структуру, близкую к равновесной. Отжиг снимает остаточные напряжения в материале, увеличивает его пластичность и уменьшает химическую неоднородность (ликвацию) в слитках. Различают следующие разновидности отжига: отжиг для уменьшения внутренних напряжений, рекристаллизационный отжиг и диффузионный отжиг (гомогенизация). Отжиг для снятия напряжений применяется для отливок и полуфабрикатов, в которых в результате неравномерного охлаждения возникают значительные остаточные напряжения, приводящие к короблению, растрескиванию или разрушению изделия.

Для стальных и чугунных деталей отжиг проводят при температурах 450. 600оС в течении десятков часов, при этом остаточные напряжения практически исчезают. Для сплавов на основе меди или алюминия существенное уменьшение остаточных напряжений достигается при меньших температурах нагрева. Например, для холоднодеформированных полуфабрикатов из латуни отжиг при 200.250ОС практически полностью снимает остаточные напряжения. Во всех случаях охлаждение полуфабрикатов после окончания выдержки при заданных температурах должно быть очень медленным (часто вместе с печью), чтобы избежать возникновения новых напряжений.

|

|

|

Рекристаллизационный отжиг применяется для понижения прочности и повышения пластичности деформационного металла, а также для получения требуемого размера зерна. Температура нагрева при этом, как правило, на 100.200ОС превышает температуру рекристаллизации. В ряде случаев рекристаллизационный отжиг является окончательной обработкой полуфабрикатов.

Диффузионный отжиг или гомогенизация проводится при очень высоких температурах (но ниже температур появления жидкой фазы) в течение длительной выдержки, при этом за счет интенсификации диффузионных процессов уменьшается ликвационная неоднородность слитков или отливок. Так, диффузионный отжиг стальных слитков при 1100. 1300ОС продолжительностью 20. 50час. приводит к равномерному распределению фосфора, углерода, сульфидов и легирующих элементов в объеме заготовки. Закалка - термическая обработка, в результате которой в сплавах образуется неравновесная структура. Для получения неравновесной структуры сплавы нагревают выше температур фазовых превращений в твердом состоянии и очень быстро охлаждают, чтобы получить структуру пересыщенного твердого раствора. Как правило, после закалки проводят операции отпуска или старения.

Отпуск и старение - термические обработки, в результате которых в ранее закаленных сплавах происходят фазовые превращения, приводящие к стабилизации структурного состояния. Сочетание закалки с отпуском или старением приводит к получению материала с более высоким уровнем физико-механических свойств по сравнению с отожженным состоянием. Термин «отпуск» применяют обычно к сплавам, испытывающим при закалке полиморфные превращения (стали, двухфазные алюминиевые бронзы, сплавы титана), а термином «старение» обозначают термическую обработку сплавов не претерпевающих при закалке полиморфных превращений (аустенитные стали, никелевые сплавы, сплавы на основе алюминия). Отпуск и старение, как правило, окончательные виды термической обработки изделий, в которых формируется структура с заданным комплексом свойств.

Отпуск и старение - термические обработки, в результате которых в ранее закаленных сплавах происходят фазовые превращения, приводящие к стабилизации структурного состояния. Сочетание закалки с отпуском или старением приводит к получению материала с более высоким уровнем физико-механических свойств по сравнению с отожженным состоянием. Термин «отпуск» применяют обычно к сплавам, испытывающим при закалке полиморфные превращения (стали, двухфазные алюминиевые бронзы, сплавы титана), а термином «старение» обозначают термическую обработку сплавов не претерпевающих при закалке полиморфных превращений (аустенитные стали, никелевые сплавы, сплавы на основе алюминия). Отпуск и старение, как правило, окончательные виды термической обработки изделий, в которых формируется структура с заданным комплексом свойств.

Билет 11 Сплавы меди с оловом, алюминием, кремнием, свинцом, бериллием соответственно называются оловянистыми, алюминиевыми, кремнистыми, свинцовистыми, берриллиевыми бронзами.Бронзы обозначают двумя буквами «Бр», далее пишут буквенные обозначения входящих в бронзу элементов (кроме меди) и затем идут цифры, показывающие содержание их в сплаве. Например: Бр010 (10%5П, остальное Си); БрАЖН10-4-4 (10%А/, 4%Рв, 4%М; остальное Си).

Оловянистые бронзы Бр010, БрОЦС3-11-5, Бр0Ф10-1 и другие применяются преимущественно в литом виде. По структуре различают однофазные и двухфазные оловянистые бронзы. В оловянистые бронзы для улучшения свойств вводят до 5% свинца (улучшает обрабатываемость резанием и антифрикционные свойства), до 1% фосфора (повышает антифрикционные свойства, износостойкость и жидкотекучесть) и до 11% цинка, который позволяет уменьшить содержание в сплаве дефицитного олова.

Если однофазную оловянистую бронзу подвергнуть диффузионному отжигу (800.850°С), она может подвергаться деформации. Двухфазные оловянистые бронзы применяют лишь в литом виде.

Оловянистые бронзы делятся на деформируемые и литейные. Деформируемые (однофазные) содержат 4...8%5П, легированы свинцом, цинком, фосфором (Бр0Ф6,5-0,5; БрОЦС4-4-2,5) они поставляются в виде прутков, труб, лент в нагартованном (наклепанном) или отожженном состояниях и используются для изготовления пружин, мембран, антифрикционных деталей.

|

|

|

Литейные оловянистые бронзы (БрОЦС5-5-5; БрОЦС4-4-17) имеют двухфазную структуру, обладают более высокими антифрикционными свойствами и стойкостью против коррозии.

Безоловянистые бронзы - это сплавы меди со свинцом, алюминием, бериллием, железом, кремнием, хромом и другими элементами. Так свинцовистая бронза БрС30, обладающая высокими антифрикционными свойствами, используется для изготовления вкладышей подшипников, берилиевая бронза БрБ2 имеет высокие механические свойства (ав=800МПа, 5=30%), теплостойка до 310. 340°С, и используется для изготовления упругих элементов точных приборов, деталей, работающих на износ при высоких скоростях, давлениях и температурах.

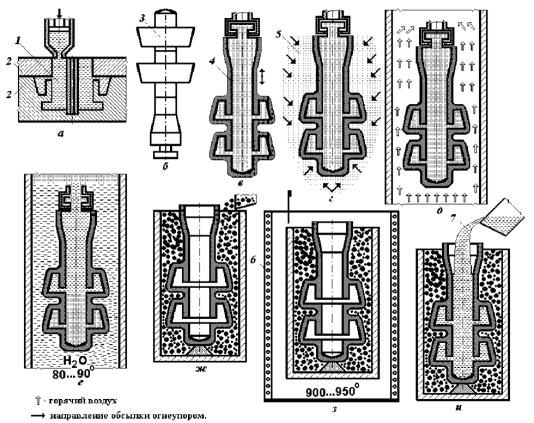

Билет 12 Литьё по выплавляемым моделям (ЛВМ) ЛВМ основано на применении моделей из легкоплавкого состава, которые после формовки выплавляются из формы (не извлекаются механически), что позволяет получать отливки наиболее сложной конфигурации с высокой точностью размеров. Технологический процесс литья, осуществляемый на автоматических линиях, состоит из следующих этапов: Модели отливок 1 (рис. 12.14, а) с элементами литниковой системы изготавливают в разъемной пресс-форме 2 запрессовкой в нее легкоплавкого модельного состава, например 50% парафина и 50% стеарина.

Рис. 12.14. Технология литья по выплавляемым моделям: а - изготовление модельных звеньев; б - сборка модельного блока; в - формовка окунанием; г - обсыпка огнеупором; д - сушка; е - выплавление моделей; ж - засыпка; з - прокаливание формы; и - заливка; 1 - модель; 2 - пресс-форма; 3 - блок моделей; 4 - слой суспензии; 5 -огнеупор; 6 - нагревательная печь; 7 - расплав.

Полученные звенья моделей собирают в блоки с моделью воронки пайкой, сваркой или механически на металлической оправке. Формовка осуществляется погружением моделей в жидкую формовочную смесь. Блок моделей 3 (рис. 12.14, б) окунают в сосуд с огнеупорной суспензией, содержащей около 90 % тонко измельченного огнеупорного материала (кварцевого песка, корунда) и жидкого связующего (раствора гидролизованного этилсиликата). На поверхности модели образуется тонкий слой суспензии 4 (рис. 12.14, в). С целью увеличения толщины этого слоя его обсыпают огнеупором 5 (рис. 12.14, г). Для получения необходимой толщины формы нанесение суспензии и обсыпку производят несколько раз с промежуточной сушкой. Каждый слой высушивают горячим воздухом (рис. 12.14, д). Просушенную форму помещают в сосуд с горячей водой (рис.12.14, е) или ванну с модельным составом и выплавляют модели. После выплавления модельного состава форму сушат на воздухе, а затем помещают в металлический контейнер (опоку) и засыпают снаружи песком, который уплотняют вибрацией, что повышает жесткость формы (рис. 12.14, ж). Для упрочнения формы ее прокаливают в нагревательной печи 6 (рис. 12.14, з). Одновременно происходит выгорание остатков модельного состава, которые могли бы привести к образованию газовых раковин в отливках. Раскаленная форма заливается расплавом 7 (рис. 12.14, и). Высокая температура формы обеспечивает повышение жидкотекучести расплава и получение тонкостенных отливок сложной конфигурации. После кристаллизации расплава и охлаждения отливки форму разрушают. Остатки растрескавшейся керамической оболочки на поверхности отливки удаляют выщелачиванием в растворе едкого натра при температуре 120°С. К достоинствам ЛВМ относятся: Возможность получения отливок самой сложной конфигурации с тонкими стенками - от 1 мм, т.к. нет механического извлечения моделей, а заливка осуществляется в горячую форму. Высокая точность размеров (1Т 8.11) и качество поверхности (Кг 40.10 мкм), т.к. нет механического извлечения моделей и используется мелкий огнеупор. Отсутствие перекосов в отливках (форма неразъемная). К недостаткам процесса можно отнести: Сложность технологического процесса и, соответственно, высокая стоимость отливок. Возможность окисления, обезуглероживания поверхностного слоя, крупнозернистость. Г азонасыщенность отливок из-за низкой газопроницаемости формы. ЛВМ применяют, прежде всего, при производстве небольших отливок сложной конфигурации из стали и тугоплавких сплавов. Способ особенно эффективен, если отливки по качеству поверхности и точности удовлетворяют предъявляемым к детали требованиям, и нет необходимости в последующей обработке резанием. Этим способом получают коромысла клапанов двигателей, детали швейных машин, стрелкового оружия, ювелирные изделия, а также лопатки газотурбинных двигателей, мерительный и режущий инструмент.

|

|

|

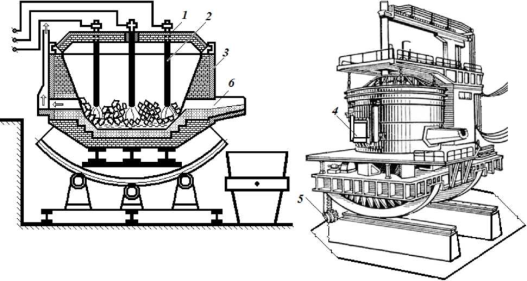

Билет 13 Сущность процесса переработки чугуна в сталь сводится к снижению содержания углерода и примесей путем их избирательного окисления и перевода в шлак или газы в процессе плавки. Все промышленные способы получения металлов и сплавов с помощью электрического тока составляют суть понятия электрометаллургия. Производство стали в электропечах имеет ряд преимуществ по сравнению с другими способами выплавки стали. В электропечах можно нагревать, плавить, точно регулировать температуру металла, создавать окислительную, восстановительную и нейтральную атмосферу или вакуум. В этих печах можно выплавлять стали и сплавы любого состава. Электропечи используют для переработки стального и чугунного металлолома в высококачественные, легированные, коррозийно-стойкие стали. В электропечах выплавляют конструкционные стали ответственного назначения. Для выплавки стали используют электропечи двух типов - дуговые и индукционные. Дуплекс –процесс – это комплекс конвекторного и электропечного процесса.

Дуговая печь

Съемный свод убирают и в печь загружают шихту: стальной лом (до 90 %), чушковой передельный чугун (до 10%), кокс для науглероживания металла, железную руду для окисления примесей и известь. Свод ставят на печь, опускают электроды и включают ток. Шихта под действием тепла, выделяемого электрической дугой, плавится. В конце расплавления образуется фосфористый шлак (в виде фосфата железа), который скачивают во избежание обратного перехода фосфора в металл. Когда содержание углерода в стали станет равным заданному, окисление углерода прекращают, окислительный шлак удаляют из печи и начинают проводить заключительную стадию плавки

Съемный свод убирают и в печь загружают шихту: стальной лом (до 90 %), чушковой передельный чугун (до 10%), кокс для науглероживания металла, железную руду для окисления примесей и известь. Свод ставят на печь, опускают электроды и включают ток. Шихта под действием тепла, выделяемого электрической дугой, плавится. В конце расплавления образуется фосфористый шлак (в виде фосфата железа), который скачивают во избежание обратного перехода фосфора в металл. Когда содержание углерода в стали станет равным заданному, окисление углерода прекращают, окислительный шлак удаляют из печи и начинают проводить заключительную стадию плавки

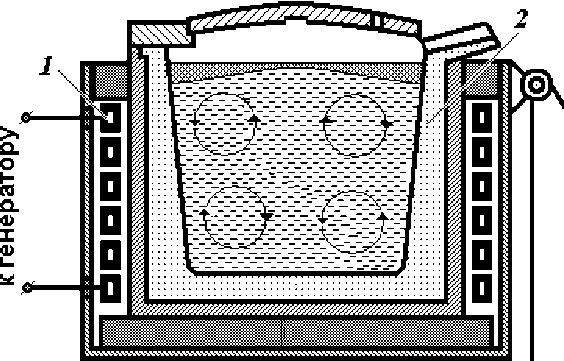

.Индукционная печь

Индукционная печь состоит из индуктора 1 (рис. 11.4), внутри которого находится тигель 2 с металлической шихтой. Индуктор выполняется из профилированной медной трубки, по которой циркулирует холодная вода. При прохождении через индуктор переменного тока создается переменное электромагнитное поле. По сравнению с дуговыми электропечами индукционные печи имеют ряд преимуществ: отсутствие электродов и электрической дуги дает возможность полной изоляции металла от атмосферы. Плавка характеризуется точным регулированием температуры. Однако шлак индукционной печи по сравнению со шлаком дуговой печи имеет более низкую температуру. индукционных печах выплавляют сталь и сплавы методом переплава шихты с минимальным содержанием серы и фосфора. Для разливки стали применяют ковши, имеющие отверстие в днище, закрываемое стопором.

Билет 14 Клеи относятся к пленкообразующим материалам. Клеи применяются для склеивания различных материалов. В состав этих материалов входят: Пленкообразующие вещества (термореактивные смолы, каучук.). Растворители (спирты, бензин.). Пластификаторы, для устранения усадочных явлений при склеивании, и для повышения эластичности пленки. Отвердители и катализаторы, для перевода пленкообразующего вещества в термостабильное состояние. Наполнители, для повышения прочности и других характеристик клеевого слоя.

Клеевые соединения, по сравнению с другими видами соединений, позволяют: соединять различные материалы в различных сочетаниях; более стойки к коррозии; более технологичны при ремонте изделий; позволяют соединять тонкие изделия и т.д. Клеи классифицирую по ряду признаков. По пленкообразующему веществу различают клеи смоляные и резиновые. По адгезионным свойствам, различают клеи универсальные и специальные. По отношению к нагреву, различают клеи обратимые (термопластичные) и необратимые (термостабильные). По условия отверждения, различаю клеи горячего или холодного склеивания. По внешнему виду, различают жидкие, пастообразные и пленочные клеи. По назначению, различают конструкционные силовые и не силовые клеи. Смоляные клеи изготавливают на основе термореактивных смол, которые отверждаются в присутствии катализатора и отвердителей. Клеи холодного склеивания, как правило, обладают малой прочностью. Клеи горячего склеивания, за счет более полного отверждения, имеют высокую прочность и теплостойкость. Клеи на основе фенолформальдегидных смол применяют для склеивания металлических элементов, деталей из стеклопластика и т.д. Фенолкаучуковые клеи имеют высокую адгезию к металлам, достаточно эластичны и теплостойки, водостойки, обеспечивают прочное соединение при неравномерном отрыве Фенол кремнийорганические клеи содержат в качестве наполнителя асбест, алюминиевый порошок. Клеи термостойки, водостойки, обладают высокой длительной прочностью. Клеи на основе эпоксидных смол затвердевают только в присутствии отвердителя Они являются силовыми конструкционными клеями, обладают: высокой прочностью пленки, хорошей адгезией к металлам, водостойки, но имеют низкий предел прочности... Клеи полиуретановые холодного и горячего отвердения. В состав композиции входят полиэфиры, полиизоцианаты и цементный наполнитель. Клеи обладают: универсальной адгезией, хорошей вибростойкостью, прочностью. Клеи на основе кремнийорганических соединений обладают высокой теплостойкостью, не вызывают коррозию черных сплавов. Применяются для склеивания легированных сталей, титановых сплавов, неорганических материалов, стеклопластиков. Резиновые клеи предназначаются для склеивания резины с резиной, резины с металлами (стеклом). Они представляют собой растворы каучуков или резиновых смесей в органических растворителях. Многие из них требуют горячей вулканизации. Неорганические клеи - это высокотемпературные клеи. Клеи выпускаются в виде: концентрированных водных растворов; твердых порошков (после нанесения композиции, заготовки нагревают, композиция плавится, потом затвердевает); дисперсных растворов. Фосфатные клеи - раствор фосфатов с инертным или активным наполнителем.

Билет 17 Латунями называют медноцинковые сплавы. При дополнительном введении в сплав добавок алюминия, свинца, олова, кремния и других элементов получают специальные латуни.

Практическое применение находят латуни, содержание цинка в которых не превышает 49%. При более высокой концентрации цинка значительно ухудшается механические свойства сплава.

По структуре различают однофазные и двухфазные латуни. Наибольшей пластичностью обладают однофазные латуни, содержащие 30.32% цинка. При появлении в структуре второй фазы относительное удлинение сплава уменьшается. Так, если для однофазных латуней предел прочности составляет порядка 300 МПа и относительное удлинение 40.45%, то у двухфазных латуней эти показатели изменяются до 350.400 МПа и до 20% соответственно.

Различают деформируемые и литейные латуни. Однофазные латуни хорошо деформируются в холодном состоянии, при этом происходит наклеп. Для восстановления пластичности сплав подвергается рекристаллизационному отжигу при 500. 700°С. Двухфазные латуни менее пластичны, и деформируются лишь в нагретом состоянии.

Латуни являются преимущественно деформируемыми сплавами на медной основе и лишь отдельные марки специальных латуней с повышенной твердостью применяются для отливки фасонных деталей.

Латуни маркируют буквой Л, после которой ставят буквы, обозначающие специально введенные элементы и числа, характеризующие

содержание меди и легирующих элементов (кроме цинка). Например Л68 - латунь, содержащая 68%Си, остальное - цинк. Легирующие элементы, введенные в специальные латуни, имеют обозначения аналогичные обозначению легирующих элементов в алюминиевых сплавах. Например, ЛАЖМц66-6-3-2 (66%Си, 6%А1, 3%Ев, 2%Мп).

У литейных латуней иногда содержание меди не указывают, например ЛЦ30А3 - латунь литейная, 30%2и, 3%А1, остальное медь.

Специальные латуни по применению можно подразделить на латуни с высокими антикоррозионными свойствами (ЛКС80-2-2, ЛМцС58-2-2) и латуни повышенной прочности (ЛМцЖ52-4-1 и другие).

Латунные детали при длительном хранении, особенно в коррозионно-активной среде растрескиваются. Для предотвращения этого детали подвергают отжигу для снятия остаточных напряжений при 200. 300°С.

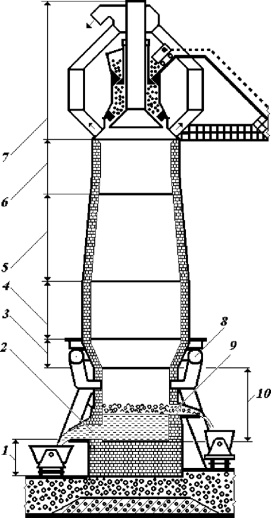

Билет 19 Доменные печи, это агрегаты непрерывного действия, в которые с определенной частотой загружают подготовленную металлошихту в виде окатышей с добавками железных руд, а также кокс. Срок непрерывной работы печи - 5.6 лет, В современных доменных печах загрузка материалов механизирована и автоматизирована.

В верхнюю цилиндрическую часть доменной печи, с помощью специального загрузочного устройства загружаются шихтовые материалы. Наличие двух конусов в засыпном аппарате обеспечивает равномерное распределение шихтовых материалов по сечению печи. В процессе работы печи шихтовые материалы постепенно опускаются из загрузочного устройства в верхнюю коническую часть печи, ниже которой располагается распар. Это самая широкая часть доменной печи, ниже распара находится заплечики, а затем горн. В верхней части горна расположены фурмы- устройства, через которые в доменную печь вдувается подогретый воздух, необходимый для сжигания кокса. Фурмы распределены равномерно по окружности горна. В горне расположены отверстия - летки для выпуска жидкого чугуна и шлака. Толщина самой нижней части печи (лещади) достигает 5,5м. И лещадь и горн контактируют с расплавленным чугуном, поэтому их выкладывают из наиболее качественного огнеупорного материала.

Рис. 11.1. Схема доменной печи:

Рис. 11.1. Схема доменной печи:

1 - лещадь; 2 - чугунная летка; 3 - заплечики; 4 - распар; 5 - шахта; 6 - колошник; 7 - засыпной аппарат; 8 - фурма; 9 - шлаковая летка; 10 - горн.

Доменная печь работает по принципу противотока: сверху вниз опускаются шихтовые материалы, загружаемые в печь, а снизу вверх навстречу ей поднимаются горячие газы, которые образуются при взаимодействии горячего воздуха, выходящего из фурм, с углеродом кокса. Важнейшим процессом, происходящим в доменной печи, является восстановление окислов железа. Оксиды железа, содержащиеся в руде, начинают восстанавливаться уже в верхней части шахты при температуре около 500. 570°С. Основными восстановителями являются оксид углерода, твердый углерод кокса и сажистый углерод, отложившийся в порах руды. Восстановленное железо опускается в горн, проходя через слой раскаленного кокса. Происходит науглероживание железа. Таким образом, в результате восстановления оксидов железа, марганца, кремния, фосфора и растворения их в железе в доменной печи образуется сплав шести элементов - железа, углерода, марганца, кремния, фосфора и серы. Шлакообразование активно происходит при прохождении шихты в области распара после окончания процессов восстановления оксидов железа.

Основным продуктом доменной плавки является чугун. В зависимости от химического состава и назначения доменные чугуны делятся на литейные, передельные и специальные (ферросплавы). Литейные чугуны являются исходным материалом для получения чугунных отливок. Эти чугуны поступают в литейные цеха в виде чушек - небольших слитков, которые переплавляют и получают фасонные отливки. Передельные чугуны идут на производство стали. Специальные чугуны (ферросплавы) выплавляются с высоким содержанием кремния или марганца: Побочными продуктами доменной плавки являются доменный шлак доменный газ. Доменный шлак применяется для производства строительных материалов шлакобетона. Газ после очистки используется как топливо.

Билет 20 Резина - продукт специальной обработки (вулканизации) каучука. От других материалом, резина отличается высокой эластичностью. Основой любой резины служит каучук натуральный (НК) или синтетический (СК). Для улучшения свойств каучуков, в резину вносят специальные добавки: Вулканизирующие вещества - участвуют в образовании пространственно - сетчатой структуры вулканизата. Обычно применяют серу или селен. Противостарители (антиоксидианты) замедляют процесс старения резины. Противостарители химического действия замедляют окисление каучука. Физические Противостарители (парафин, воск.) образуют на внешней части изделия защитные пленки. Мягчители (пластификаторы) облегчают переработку резиновой смеси, увеличивают эластичность каучука, повышают морозостойкость резины. Обычно применяют парафин, вазелин, стеариновую кислоту, битумы. По воздействию на каучук, различают: инертные (мел, тальк.) и активные наполнители. Инертные наполнители вводятся для удешевления резины. Активные наполнители (углеродистая сажа, оксид цинка.) улучшают механические свойства резины. Регенерат - продукт переработки старых резиновых изделий и отходов резинового производства. Кроме снижения стоимости резины, регенерат снижает склонность резины к старению. Антипирены - снижают воспламеняемость и горючесть резины. Фунгициды - защищают резину от воздействия микроорганизмов, особенно в условиях тропиков. Дезодоранты - подавляют неприятный запах резины. Красители и пигменты вводят для окраски резины. Большинство каучуков - непредельные высокомолекулярные соединения с линейной или слабоветвистой структурой. Наличие в молекулах непредельных связей позволяет переводить макромолекулы в стабильное состояние. Для этого, в местах двойной связи присоединяют двухвалентную серу, получая пространственную сетчатую структуру (вулканизация). В зависимости от вводимой серы получают сетку с разной величиной ячейки. При 1.5% серы - получают мелкоячеистую структуру и резина получается высокоэластичной. С увеличение концентрации серы, резина становится менее эластичной, повышается ее твердость. При 30% серы - получают твердый материал (эбонит).

2015-03-08

2015-03-08 719

719