Все алюминиевые сплавы, в зависимости от технологии изготовления из них полуфабрикатов и деталей, делятся на деформируемые и литейные.

Из деформируемых сплавов путем горячей или холодной обработки давлением изготавливают различные профили, листы, прутки, трубы, плиты, проволоку, а также полуфабрикаты для различных деталей машин. В зависимости от способа повышения механических свойств, деформируемые алюминиевые сплавы подразделяются на сплавы, не упрочняемые термической обработкой, и сплавы, упрочняемые термической обработкой.

К деформируемым, термически упрочняемым алюминиевым сплавам относятся, например, дуралюмины (Д1, Д16 и т. д.), ковочные (АК4-1, АК6 и т. д.) и другие сплавы. Упрочняющая термическая обработка таких сплавов заключается в закалке без полиморфного превращения и последующем старении.

Закалка без полиморфного превращения – это термическая обработка, фиксирующая при более низкой температуре состояние сплава, свойственное ему при более высокой температуре.

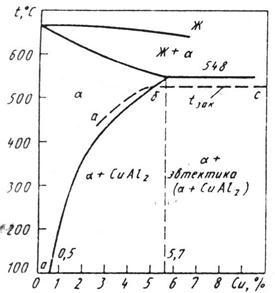

Для обоснования выбора температуры закалки, а также для объяснения тех превращений, которые происходят в сплавах при термической обработке, воспользуемся диаграммой состояния А1-Сu, приведенной на рисунке 24.1.

Как видно из диаграммы, структура алюминиевого сплава в отожженном или нормализованном состоянии при комнатной температуре состоит из твердого раствора замещения меди в алюминии и избыточных частиц второй фазы θ (СuА12). Закалка сплава заключается в нагреве его до температур выше линии переменной растворимости аb (сольвуса) (рис. 24.1), выдержке и быстром охлаждении. Охлаждение должно быть со скоростью не ниже критической (Vкр.). Под критической скоростью закалки понимают минимальную скорость охлаждения, которая предотвращает распад пересыщенного твердого раствора. Частичный распад твердого раствора снижает механические свойства и коррозионную стойкость после старения. Поэтому в качестве закалочной среды чаще всего используют воду. Во избежании частичного распада твердого раствора время переноса нагретого полуфабриката (образца или детали) из печи в закалочный бак не должно превышать 15-30 с. Прокаливаемость алюминиевых сплавов составляет 120-150 мм.

После нагрева и выдержки при температурах выше линии аb вся избыточная интерметаллидная θ-фаза (СuА12) перейдет в твердый раствор; алюминий обогатится медью. Сплав становится однофазным. При быстром охлаждении интерметаллидная θ-фаза не успевает выделиться из твердого раствора, вследствие чего при комнатной температуре получается структура однородного пересыщенного твердого раствора замещения меди в алюминии.

| Рисунок 24.1 – Левая часть диаграммы состояния сплава Аl – Сu |

Недогрев ведет к тому, что вторичная θ-фаза не полностью переходит в твердый раствор, что ухудшает механические свойства. Перегрев сплава опасен тем, что обусловливает интенсивный рост зерен твердого раствора, окисление границ зерен и расплавление легкоплавких эвтектических примесей. Пережог является неисправимым браком термической обработки.

Нужно отметить, что при закалке без полиморфного превращения алюминиевых сплавов наблюдается незначительное повышение прочности при сохранении высокой пластичности, примерно равной пластичности отожженных или нормализованных сплавов.

Полученный после закалки пересыщенный твердый раствор находится в неустойчивом (метастабильном) состоянии, так как обладает повышенной свободной энергией. Избыточная θ-фаза (СuА12) будет выделяться из пересыщенного твердого раствора до тех пор, пока количество меди в твердом растворе не достигнет значения, соответствующего равновесной системе (0,5 % – при комнаткой температуре, точка а на рис. 24.1). Этот процесс называется старением.

Старение — это термическая обработка, при которой в сплаве, подвергнутом закалке без полиморфного превращения, главным процессом является распад пересыщенного твердого раствора.

В процессе старения (дисперсионного твердения) прочность растет, а пластичность снижается. Если выделение избыточной фазы происходит при комнатной температуре, то старение называют естественным, при повышенных температурах – искусственным.

Следует отметить, что твердость алюминиевых сплавов, например, дуралюминов, при естественном старении начинает заметно увеличиваться через 3-5 часов с момента закалки. Этот период времени называется инкубационным. В инкубационный период сплавы сохраняют высокую пластичность и хорошо обрабатываются давлением. Это свойство используют для проведения таких технологических операций, как клепка, правка и т. д.

Старение начинается с процесса диффузии атомов меди к плоскостям кристаллической решетки (100). В этих плоскостях концентрация меди достигает 55,4 %. Зоны с повышенной концентрацией меди представляют собой пластинки или диски толщиной в 2-4 атомных слоя (5-10 А) и диаметром 20-50 атомных слоев (до 100 А). По имени ученых Гинье (Франция) и Престона (Англия), обнаруживших эти зоны рентгеноcтруктурным методом, эти зоны принято называть зонами Гинье-Престона (зоны ГП).

Образование зон Гинье-Престона ведет к искажению кристаллической решетки (атомный диаметр меди меньше, чем у алюминия), что, в свою очередь, сопровождается повышением твердости, прочности и снижением пластичности сплавов. С образованием зон Гинье-Престона естественное старение заканчивается. Обычно сплавы приобретают максимальную прочность через 5-7 суток, которая остается в дальнейшем постоянной.

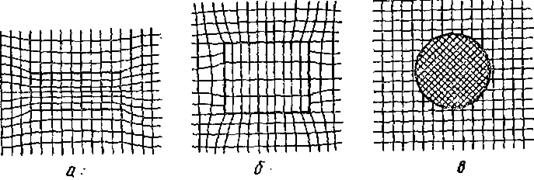

Дальнейшее развитие процесса распада пересыщенного твердого раствора осуществляется только при искусственном старении. Внутри зон Гинье-Престона происходит перестройка атомов и образуются новые промежуточные θ' (СuА12) и θ'' (СuА12) фазы, имеющие сильно искаженную, по сравнению с θ (СuА12) фазой, кристаллическую решетку. Мелкодисперсные частички θ'' и θ'- фазы, частично когерентно или когерентно связанные с основным твердым раствором (рис. 24.2 а, б), упрочняют сплавы (повышают твердость) (рис. 24.2), а также снижают пластичность, создавая барьеры для движущихся дислокаций.

Рисунок 24.2 – Полностью когерентные (а), частично когерентные (б) и некогерентные (в) границы раздела между выделениями и матрицей

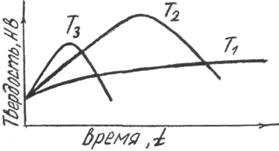

Увеличение продолжительности искусственного старения приводит к переходу θ' (СuА12) фазы в стабильную θ (СuА12) фазу, не имеющую когерентной связи с твердым раствором (рис. 24.2 в). Образование некогерентной θ фазы и ее укрупнение приводят к уменьшению искажений кристаллической решетки и разупрочнению сплава (рис. 24.3).

| Рисунок 24.3 – Схема зависимости твердости закаленного дуралюмина от времени старения при различных температурах старения (Т1<Т2<Т3) |

Таким образом, последовательность структурных изменений при искусственном старении Сu-А1 сплавов можно представить в виде схемы:

ГП → θ''→ θ'→ θ (СuА12).

Эта схема справедлива и для других сплавов на основе цветных металлов. Различие заключается в неодинаковом составе, форме, строении зон, а также типе образующихся промежуточных фаз.

Как видно из рисунка 24.3, при искусственном старении дуралюмина (кривые Т1, Т2 и Т3) твердость его сначала возрастает, достигает максимума и затем снижается. Старение до достижения максимума твердости (восходящая ветвь кривой) называется упрочняющим, правее максимума (нисходящая ветвь) – разупрочняющим или перестариванием. С увеличением температуры старения максимум кривых старения смещается влево. Это объясняется тем, что с повышением температуры ускоряется процесс диффузии атомов меди и стадия перестаривания достигается раньше. Снижение максимума твердости при повышении температуры (рис. 24.3, кривая Т3) связано с интенсивным, практически одновременным протеканием всех структурных превращений при старении.

2015-03-08

2015-03-08 535

535