Принципиальные схемы процесса и режим. Процесс каталитического крекинга прошел большой исторический путь развития.

В 1940-х и начале 1950-х годов строились и работали установки с шариковым катализатором - вначале в стационарном слое, а затем в движущемся слое катализатора (системы «Термофор»). Эти установки в настоящее время полностью сошли со сцены как малопроизводительные.

Начиная с 50-х годов начали строиться установки с пылевидным, а затем и с микросферическим катализатором.

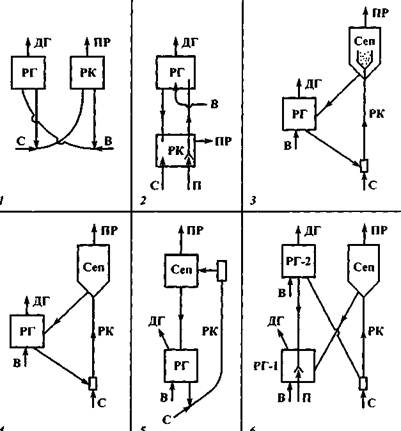

Первые установки США типа «Парафлоу» были нескольких моделей; одна из них - модель III (1 на рис. 2) (наши отечественные аналоги - установки 1А-1М и 1Б). Затем появились установки типа «Ортофлоу», модель УБ (2), отечественным аналогом которой является установка ГК-3. С появлением высокоактивных цеолитсодержащих катализаторов потребовались и новые системы крекинга с лифт-реакторами. Вначале это были лифт-реакторы, заканчивающиеся в верхней части форсированным кипящим слоем (3), а затем - только один лифт-реактор (4). Такие установки разработаны фирмой «UOP» и отечественный их аналог - установки Г-43-107.

Рис. 2. Варианты схем реакторно-регенераторных блоков различных систем каталитического крекинга:

/ - модель III; 2 - модель V; 3 - модель Г-43-107; 4 - модель «UOP» (Г-43-107А); 5 - система фирмы "Келлог"; 6 - система фирмы «Тотал»;

РК - реактор; РГ - регенератор; Сеп - сепаратор; С - сырье; ПР - продукты реакции; ДГ - дымовые газы; В - воздух; П - водяной пар; Жирными линиями показано движение катализатора.

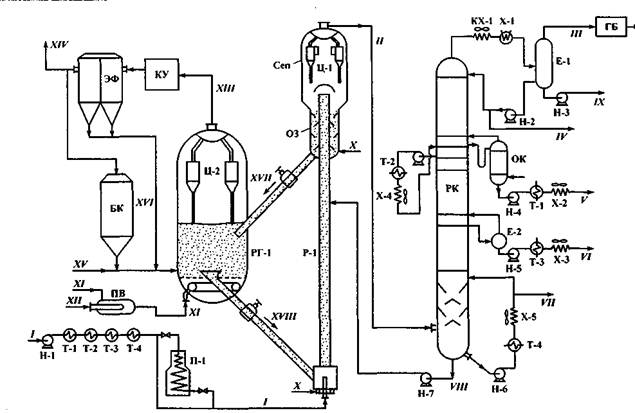

Рис. 3. Принципиальная схема установки каталитического крекинга:

Р-1 - реактор сквознопоточный; РГ-1 - регенератор с кипящим слоем; Сеп - сепарационная зона реактора; Ц-1, -2 - циклонные группы; КУ -котел-утилизатор; ЭФ - электрофильтр; БК - бункер для катализатора; ПВ - подогреватель воздуха; П-1 - трубчатая печь; РК -ректификационная колонна; ОК - отпарная колонна; ГБ - газовый блок; ОЗ - отпарная зона; остальные обозначения - см. рис. 4.9;

Потоки: /- сырье; // - продукты реакции; /// - углеводородный газ; IV - бензин; V - керосиновая фракция; VI - сырье для технического углерода (фракция 350-420 °С); VII - остаточная фракция выше 420 °С; VIII - шлам; IX - водный конденсат; X - перегретый водяной пар; XI - воздушное дутье; XII- топливо на нагрев воздуха; XIII- дымовые газы; XIV- очищенные и охлажденные дымовые газы; XV- свежий катализатор на догрузку системы; XVI- уловленная катализаторная пыль; XVII- закоксованный катализатор; XVIII - регенерированный катализатор.

После этого различными фирмами было предложено много вариантов реакторно-регенераторных блоков, два из которых приведены на рис. 2 (5 и б). Последняя из этих схем отличается тем, что имеет два регенератора, рассчитанных на большую коксовую нагрузку, т.е. на переработку тяжелого сырья (мазута).

Рассмотрим современную установку каталитического крекинга типа «UOP» (или, в нашем наименовании, 43-107), показанную на рис. 3. «Сердцем» установки является реакторно-регенераторный блок, в котором происходит превращение (крекинг) сырья. Он состоит из сквознопоточного реактора Р-1 с расширенной сепарационной зоной (Сеп), где происходит разделение продуктов реакции и микросферического катализатора. Продукты реакции через циклоны Ц-1 далее идут на разделение в РК, а катализатор проходит отпарную зону (ОЗ) и по транспортной трубе ссыпается в регенератор РГ-1, в общий кипящий слой.

В регенераторе закоксованный в процессе конверсии сырья катализатор подвергается выжигу кокса за счет подачи горячего воздуха снизу кипящего слоя. Образующиеся при горении кокса дымовые газы (СО2+СО+К2) через группу циклонов Ц-2 уходят из РГ-1 в котел-утилизатор для генерации пара, а регенерированный (освобожденный от коксовых отложений) катализатор по другой транспортной трубе снизу кипящего слоя стекает в нижнюю часть реактора, где смешивается с сырьем и сквозным потоком поднимается по реактору.

Продукты реакции с высокой температурой (около 500 °С) поступают на ректификацию. Здесь они проходят вначале зону охлаждения до 320-350 °С и одновременного отделения унесенной катализаторной пыли, образующей шлам (возвращается в зону реакции). В верхней части колонны пары по общепринятой схеме разделяются на следующие фракции:

• жирный углеводородный газ С1-С4;

• бензин С5-190 °С;

• керосиновую фракцию 190-300 °С, используемую для получения топлива Т-6;

• фракция 300-420 °С (сырье для получения технического углерода);

• тяжелый остаток выше 420 °С (компонент котельного топлива).

Дымовые газы проходят котел-утилизатор (КУ), где остатки оксида углерода СО дожигаются до СО2, затем тонкую очистку от катализаторной пыли в электрофильтре (ЭФ) и выбрасываются в атмосферу.

Для восполнения потерь катализатора и частичной его замены имеется система догрузки катализатора из бункера БК в регенератор.

Имеются и нагревательные устройства: подогреватель воздуха (ПВ) перед регенератором и система теплообменников и трубчатая печь (на период пуска установки).

Основной параметр установки -температура в реакторе. Она обычно составляет от 470 до 520 °С в зависимости от сырья, качества катализатора и его кратности циркуляции. На рис. 4.18 показано изменение выхода трех определяющих нефтепродуктов (газа, бензина и кокса) в зависимости от температуры в реакторе. По характеру кривых видно, что максимум выхода бензина и минимум выхода кокса приходится на 470^80 °С, что является оптимальным. Но для некоторых катализаторов эта величина лежит в пределах 490-500 °С.

Давление в реакторе - 0,2-0,3 МПа. Его обычно подбирают экспериментально, так как оно определяет энергозатраты.

Кратность циркуляции катализатора определяет его равновесную активность, тепловой баланс процесса, выход и качество продуктов. На современных установках с микросферическим катализатором кратность составляет 5-8 т катализатора на тонну сырья. Регулируется она заслонками на перетоках катализатора из сепаратора в регенератор и из регенератора в реактор. Объемная скорость подачи сырья на установках с кипящим слоем катализатора составляла 3-5 ч-1. Для установок с лифт-реактором такая величина, как объемная скорость подачи сырья, бессмысленна и более характерно для этого случая время пребывания катализатора в реакторе в контакте с сырьем (время контакт а), которое на современных установках составляет от 2 до 10 с.

При больших соотношениях СО:СО2 в дымовом газе возникает проблема до-жига СО до СО2 над слоем катализатора, чтобы выделяющееся при дожиге тепло не подводилось к катализатору, а разогревающимся газом выносилось из регенератора в котел-утилизатор.

Показатели технологического режима установки:

Температура, °С:

сырья................................................................. 80-300

в реакторе......................................................... 495-510

в регенераторе.................................................. 600-670

внизу колонны РК............................................. 300

Давление, МПа:

в реакторе.......................................................... 0,15-0,20

в регенераторе................................................... 0,25-0,27

Кратность циркуляции катализатора............... 6-8

Содержание кокса, % (мас.):

на катализаторе после реактора....................... 0,8-1,0

после регенерации............................................ 0,05-0,10

Расход водяного пара, % от сырья:

в реактор........................................................... 0,8-1,2

на десорбцию……………………………………… 2,5-3,5.

Продукты КК и их использование. При работе установки КК на прямогонном вакуумном газойле баланс переработки сырья имеет следующий вид:

Газ почти наполовину состоит из "сухой" фракции С1-С2 (7-9 %). Фракция С3-С4 почти вся состоит из олефинов, причем в ней соотношение изобутан: бутилены составляет примерно 1:1. Газ направляется на АГФУ для выделения из него бутан-бутиленовой фракции (ББФ) и пропан-пропиленовой фракции (ППФ), используемых для синтеза алкилбензина - высокооктанового компонента автомобильных и авиационных бензинов.

Бензин имеет ОЧм порядка 78-80; он содержит до 20 % олефинов и 20-40 % АрУ. Алканы являются в основном изомерами. Используется как базовый компонент авиационных бензинов и как компонент автомобильных бензинов.

Легкий газойль имеет ЦЧ = 39-41 и содержит 6-12 % олефинов (поэтому без гидроочистки использовать его как дизельное топливо не рекомендуется). Содержание АрУ достигает 50-60 %, что для топлив - нежелательный показатель. Используется как компонент дизельного топлива перед гидроочисткой или как компонент котельного топлива. Если температура конца кипения равна 310-315 °С, то после гидрирования ароматики из него можно получать топливо Т-6.

Тяжелый газойль - это концентрат АрУ: содержание АрУ в тяжелом газойле -60-80 %. Используется как сырье для получения технического углерода и дис-тиллятного игольчатого кокса. Применяется также как компонент котельного топлива.

Остаток выше 420 °С - это тяжелый высокоароматизированный продукт, используемый как компонент котельного топлива и как сырье для коксования.

Установки. Выше мы уже упоминали, что каталитический крекинг мазута становится все более распространенным, и поэтому целесообразно рассмотреть две установки КК мазута (точнее, их реакторно-регенераторные блоки), чтобы иметь представление о работе таких установок.

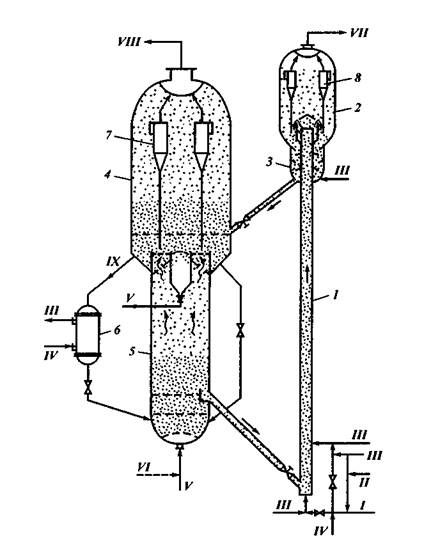

Первая из установок (RCC) разработана фирмой «UOP» совместно с нефтеперерабатывающей фирмой «Ашлэнд» и пущена в 1983 г. на 2,5 млн т/год (рис. 4).

Установка рассчитана на мазут с коксуемостью не более 10 %, содержанием ванадия и никеля не более 35 мг/кг или на мазут после установки АRТ или на смесь вакуумного газойля с добавлением мазута (гудрона) с коксуемостью до 12 %, содержащего до 200 мг/кг металлов и до 1000 мг/кг азота.

Реактор установки - лифтного типа с баллистическим сепаратором у выходного конца. Он позволяет очень быстро отделить катализатор от продуктов реакции, ограничиться одноступенчатыми циклонами и избежать коксования вверху реактора.

|

Рис. 4. Схема реакторного блока каталитического крекинга мазута

(установка RСС):

/ - лифт-реактор; 2 - отстойно-сепарационная зона; 3 - отпарная зона; 4 - регенератор 1-й ступени; 5 - регенератор 2-й ступени; 6 - холодильник катализатора; 7,8- циклоны;

Потоки:/- сырье; //- нафта; ///- водяной пар; IV - вода; V - горячий воздух; VI - углекислый газ; VII - продукты реакции на разделение; VIII - дымовые газы в котел-утилизатор; IX - катализатор на охлаждение

Важнейшие показатели работы реактора - это тонкое распыление сырья (до 100-1000 мкм) и очень быстрый и равномерный контакт сырья и регенерированного катализатора. Для этого используются специальные форсунки, а сырье предварительно смешивается (гомогенизируется) с водой в количестве 0,04-0,25 частей при 0,5-3,0 МПа. Распыление такой смеси дает «микровзрывы» за счет испарения воды и интенсивную турбулизацию парокатализаторной смеси в точке ввода сырья и каталитора (время пребывания сырья в реакторе - до 5 с). Вниз реактора подают также сжижающий агент - пар, нафту или спирты. Регенератор - двухступенчатый, с параллельной подачей воздуха в обе ступени и последовательным прохождением их катализатором и дымовыми газами (противотоком). Переток катализатора из первой ступени во вторую регулируется по двум стоякам - без охлаждения и с отводом тепла в теплообменнике, охлаждаемом водой.

В верхней ступени регенератора при относительно низкой температуре сжигается весь водород с катализатора и 80-90 % углерода и серы (отношение СО2:СО = 1,5-НО). В нижней секции при более высокой температуре (710-720 °С) и избытке кислорода выжигается весь кокс до содержания его на катализаторе 0,1 %.

Катализатор - цеолитсодержащий, с матрицей, имеющей размеры пор 500-6000 А. На равновесном катализаторе процесс допускает содержание металлов около 7-9 тыс. мг/кг. Расход катализатора - до 2,5 кг/т сырья (средний -1,1 кг/т сырья).

Процесс предусматривает:

• тщательное управление временем контакта сырья и катализатора в

реакторе;

• использование стойких к металлам катализаторов и их пассивацию;

• высокую кратность циркуляции катализаторов;

• хорошее смешение сырья с катализатором в зоне ввода их в реактор;

• относительно низкие температуры крекинга и регенерации;

• низкое парциальное давление паров сырья (за счет подачи разбавителей ).

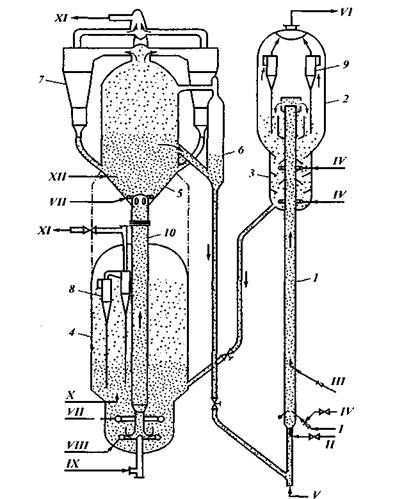

Вторая из упомянутых выше установок- это запатентованная фирмой «Тотал» (США) установка R-2-R., т.е. «реактор-2 регенератора» (рис. 5). Головная промышленная установка мощностью 2 млн т/год была построена в 1982 г., а через 2 года действовали уже три установки общей мощностью 4 млн т/год.

|

Рис. 5. Схема реакторного блока каталитического крекинга мазута фирмы "Тотал" (установка К-2-К):

/-5-см. рис.4.; 6- промежуточный бункер; 7-9- циклоны; 10-стояк пневмотранспорта;

Потоки:/- сырье; // - газ на транспорт; /// - квенчинг и рисайкл; IV - водяной пар; V - газ на ожижение; VI- продукты реакции на разделение; VII- горячий воздух; VIII - ожижающий воздух; IX- воздух на транспорт; X и XII - факельное топливо; XI - дымовые газы в котел-утилизатор.

Процесс рассчитан на крекинг мазута с коксуемостью до 7 % и имеет ряд оригинальных решений.

Реактор - также лифтного типа. Катализатор после ввода в реактор ожижает-ся, затем разгоняется газом, и в поток катализатора вводится боковыми наклонными форсунками сырье. Система форсунок - двухъярусная, что позволяет осуществить процесс крекинга в режиме МТС. Узлы ввода и распыления сырья (они запатентованы) позволяют:

• обеспечить быстрое (практически мгновенное) смешение катализатора смелко распыленным сырьем, за счет чего на горячем катализаторе в первое мгновение асфальтены и смолы расщепляются на моно- и бициклические ароматические углеводороды, которые далее в реакциях не расщепляются;

• поддерживать увеличенное соотношение водяной пар: сырье в узле смешения (особенно для мазутов), причем чем больше в сырье фракций выше 540 °С, тем больше должна быть подача пара (обычно 1-5 % насырье).

С водяным паром иногда вводят дебутанизированный бензин или нафту.

Реактор имеет у выходного конца оригинальное устройство для мгновенного отделения продуктов реакции от катализатора. Оно позволяет ограничиться одной ступенью циклонов в реакторе.

Регенератор - двухступенчатый, но в отличие от системы RСС у него первая ступень расположена внизу, а вторая - наверху, поэтому катализатор из первой ступени во вторую поднимается принудительно воздухом.

Ввод воздуха на регенерацию - параллельный в обе ступени. Вывод дымовых газов - также параллельный, т.е. самостоятельный из каждой ступени; это позволяет:

• в нижней ступени выжечь все летучие и значительную часть углерода,

а образовавшиеся водяные пары вывести с дымовым газом этой ступени (поскольку температура в этой ступени около 700 °С, то атмосфера водяного пара при этой температуре не влияет на свойства катализатора);

• в верхней ступени выжечь остатки кокса с катализатора при отсутствии водяного пара в продуктах горения и поддерживать здесь температуру 800 °С (и даже до 900 °С) без ухудшения свойств катализатора.

Циклоны второй ступени - выносные. Регенерированный в этой ступени катализатор до того, как попадает в реактор, проходит промежуточный отпарной бункер.

Количество тепла в реакторе поддерживается количеством поступающего горячего катализатора. Если коксообразование в реакторе растет и, как следствие, начинает расти температура катализатора после регенератора, то автоматически уменьшается циркуляция катализатора, и наоборот, т.е. режим автоматически стабилизируется в зависимости от качества сырья. Таким образом, процесс позволяет осуществлять каталитический крекинг остатков, содержащих от 40 до 50 % фракций выше 550 °С и с коксуемостью 5-6 %, и получать максимальный выход бензина 45-49 и даже до 60 % (об.).

2015-03-20

2015-03-20 2503

2503