Поскольку календарный метод MRP I не учитывает наличия ограниченных производственных мощностей, то основным моментом в его развитии было включение в новую схему MRP II (планирование производственных ресурсов) модуля планирования мощностей на межцеховом и внутрицеховом уровнях. Это позволяет сразу увидеть общую разбалансировку плана и более точно и эффективно осуществлять весь цикл планирования и оперативного управления производством.

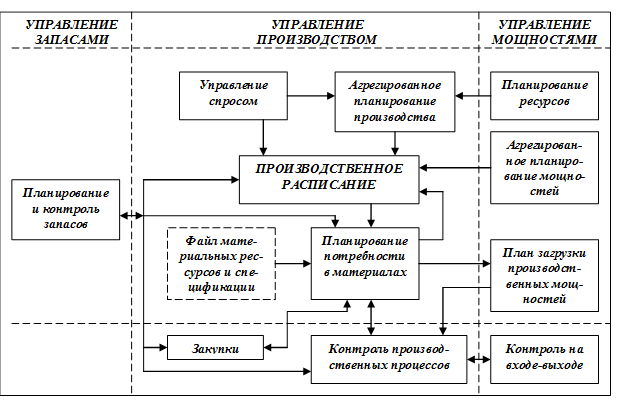

Упрощенная схема планирования производственных ресурсов (основа объемно-календарного планирования) представлена на рисунке 14.

Результатом расчетов по приведенной схеме является формирование общего объемно-календарного плана-графика по всему портфелю заказов предприятия. Задача его построения заключается во взаимном сочетании работ и сроков выполнения заказов с учетом пропускной способности производственных мощностей. Объемно-календарный план строится в автоматизированном режиме путем последовательного нанесения на график (по оси абсцисс которого отложено рабочее время, а по оси ординат — состав операций с соответствующим закрепленным за операцией числом рабочих мест) соответствующих упорядоченных работ по отдельным операциям с фиксацией их длительности (трудоемкости).

Рисунок 14 - Схема планирования производственных ресурсов

(основа объемно-календарного планирования)

При обнаружении в процессе составления плана «узких мест» или избытка производственных мощностей в отдельные периоды времени вносятся коррективы, сдвигающие или уплотняющие график работ, что отражается на цикловом графике путем изменения сроков и фронта работ. В процессе поступления новых заказов в объемно-календарный план вносятся дополнения.

Объемно-календарный метод применяется в основном в системах класса MRP II и ERP. Использование интегрированных систем управления, построенных на концепции ERP, позволяет в некоторой мере компенсировать недостаток статичных методов планирования за счет оперативности выявления узких мест и большего резервирования производственных мощностей.

Статичность объемно-календарного метода проявляется в упрощении представления о производственном процессе обработки партий деталей и усреднении показателей календарно-плановых расчетов. Вместе с тем использование объемно-календарного метода недостаточно эффективно, мало соответствует сегодняшним требованиям, которые предъявляет современный рынок потребителя.

Концепция ERP

Прародителем концепции ERP систем лежит концепция MRP(Material Requirement Planning — Планирование материальных потребностей) и MRP II (Manufacturing Resource Planning — Планирование производственных ресурсов). Грубо говоря, ERP является расширением этих двух технологий, которое позволяет автоматизировать не только операционную деятельность компании но и финансовую деятельность, бухгалтерию, кадры, учет зарплат и т.д.

ERP является методологией которая управляет и планирует распределение всех доступных ресурсов предприятия, которые необходимы для организации работы так называемой логистической трубы, которая включает в себя закупки, производство, учет при исполнении заказов клиентов. Применение ERP систем распространено во многих сферах бизнеса, в частности, в различного рода производствах, дистрибуции, оказании услуг. Производители в большинстве имеют стандартные решения, настроенные под распространенные типы бизнесов.

Функции ERP-систем

- Планирование всех возможностей на производстве, начиная от отдельных станков, заканчивая всем производством

- Планирование и распределение всех необходимых материалов, в зависимости от заказов, их сроков

- Автоматизация составления планов продаж и производства

- Управления всеми складскими и цеховыми запасами, управление закупками в зависимости от информации о состоянии запасов

- Ведение конструкторских спецификаций определяющий порядок действий для изготовление всех типов изделий и материалов необходимых для этого изделия

- Финансовый, управленческий учет. Составление и контроль выполнения финансового плана

- Управление проектами на производстве, включая управление ресурсами, необходимыми для каждого из проектов.

Особенности внедрения

При внедрение ERP-системы важно понимать, что купить ERP – далеко не все что требуется от вас, как покупателя. Вы должны быть готовыми к трудному и долгому процессу внедрения системы, обучению пользователей, возможно, проблемам связанным с недовольствием ваших сотрудников по оношению к внедрению системы. На данном этапе важно сделать правильный выбор поставщика ERP и соответственно консультанта, которые способны наиболее быстро и безболезненно провести вашу компанию сквозь этот процесс. Так как ERP системы представляют архитектурно модульные решения, то вполне возможен вариант внедрения по-модульно, который может растянуться и на несколько лет.

Достоинства ERP

- На выходе ERP системы вы получаете единую платформу управления вашим предприятием, которая будет управлять логистикой, дистрибуцией, доставкой, запасами, бухгалтерским учетом.

- Система прав пользователей позволяет предоставлять разным пользователям разное количество информации, соответствующее их функциональным обязанностям в компании и проводействующая разного рода угрозам информационного характера(как внешнего так и внутреннего плана).

- Руководство в любой момент времени имеет доступ ко всей необходимой информации о состоянии дел на предприятии.

- Полный финансовый отчет в большинство ERP-систем предоставляет уже на следующий день после запроса.

Distribution Requirements Planning (DRP) - планирование потребностей распределения /

Важнейшие функции:

1) контроль за состоянием запасов;

2) формирование связей производства, снабжения и сбыта.

Работа по этой системе имеет следующие этапы:

1) планирование с использованием прогнозов и данных о фактических заказах; 2) формирование графика производства с указанием конкретных дат, количества изделий, продукции;

3) расчет потребности в материальных ресурсах, производственных мощностях.

Важной функцией является планирование перевозок. Обрабатываются заявки на ТЭО, составляются и корректируются графики перевозок. Графики работы складов — основа для расчета услуг транспорта.

С операционной точки зрения логистическая концепция «планирования потребностей/ресурсов» может быть использована и в системах дистрибьюции, что явилось основанием для создания внешних микрологистических систем «планирования распределения продукции/ресурсов» (DRP). Системы DRP – это распространение логики построения систем MRP на каналы дистрибьюции готовой продукции. Однако эти системы, хотя и имеют в основе общую логистическую концепцию «планирования потребностей/ресурсов», в то же время существенно различны.

Системы MRP определены производственным расписанием, которое регламентировано и контролируется фирмой-изготовителем готовой продукции. Функционирование же систем DRP базируется на потребительском спросе, который не контролируется фирмой. Поэтому системы MRP обычно характеризуются большей стабильностью в отличие от систем DRP, работающих в условиях неопределенности спроса. Эта неопределенная внешняя среда накладывает дополнительные требования и ограничения в политике управления запасами готовой продукции в распределительных сетях. В то же время системы MRP контролируют запасы внутри производственных подразделений. Системы DRP планируют и регулируют уровень запасов на базах и складах фирмы в собственной товаропроводящей сети сбыта или у оптовых торговых посредников.

Фундаментальный инструмент логистического менеджмента в системах DRP представляет собой расписание (график), которое координирует весь процесс поставок и пополнения запасов готовой продукции в распределительной сети (канале). Это расписание формируется для каждой выделенной единицы хранения (stockkeeping unit, SKU) и каждого звена логистической системы, связанного с формированием запасов в распределительном канале. Графики пополнения и расходования запасов SKU интегрируются в общее требование пополнения запасов готовой продукции на складах фирмы или оптовых посредников.

Микрологистические системы управления сбытом, основанные на схеме DRP, позволяют фирмам достичь определенных преимуществ в маркетинге и логистике за счет улучшения уровня сервиса и продвижения новых товаров на рынок; улучшения координации управления запасами готовой продукции с другими функциями фирмы; уменьшения логистических издержек и уровня запасов; сокращения потребности в складских площадях и уменьшения транспортной составляющей логистических издержек.

В то же время существуют определенные ограничения и недостатки в применении систем DRP:

- система DRP требует точного скоординированного прогноза отправок и пополнения запасов для каждого центра и канала распределения готовой продукции в товаропроводящей сети;

- планирование запасов в системах DRP требует высокой надежности совершения логистических циклов между распределительными центрами и другими звеньями логистической системы;

- интегрированное планирование распределения вызывает частые изменения в производственном расписании, что приводит к неравномерной загрузке производственных мощностей, росту затрат на производство, срывам доставки готовой продукции потребителям.

Указанные недостатки традиционно устраняются путем увеличения страховых запасов в распределительной сети.

В конце 1980-х годов в США и Западной Европе появилась расширенная версия системы «планирования распределения продукции/ресурсов» - система DRP II, которую называют вторым поколением систем управления распределением продукции в логистических системах. В системах DRP II используются более современные модели и алгоритмы программирования, рассчитанные на локальные сети персональных компьютеров и телекоммуникационные электронные каналы, работающие в режиме «on line». В системах DRP II применяются более эффективные модели прогнозирования спроса, потребности в готовой продукции, обеспечивается управление запасами для среднесрочных и долгосрочных прогнозов спроса на готовую продукцию. В этих системах комплексно решаются вопросы управления производственной программой, производственными мощностями, персоналом, качеством.

Logistic Requirement Planning (LRP) – планирование потребностей логистики.

система планирования и контроля материального потока входного, материального потока внутр. и материального потока выходного на уровне пр-тия, фирмы, территор.-производственного комплекса и т.п. Система ЛРП известна также под названием "Supply Chain Management" (система управления логистической, цепью). Система ЛРП обеспечивает интегрированный подход к управлению запасами в каналах сферы обращения, запасами производственными и запасами товарными, незавершенным произ-вом; прогнозирование потребности в продукции транспорта, спроса на ПГГГН или изделия народного потребления, выпускаемые фирмой; определение оптим. звенности логистических цепей и т.п. В системе ЛРП широко используются пакеты прикладных программ, применяемые в рамках систем МРП и ДРП.

2015-04-12

2015-04-12 4808

4808