В зависимости от взаимного расположения соединяемых элементов применяют следующие типы сварных соединений.

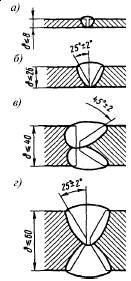

Стыковые соединения. Простые и наиболее надежные из всех сварных соединений, их рекомендуют в конструкциях, подверженных воздействию переменных напряжений. На рис. 12.1, а–г показаны различные варианты стыковых швов, выполненных ручной дуговой сваркой при различной толщине соединяемых элементов. При автоматической сварке происходит более глубокое проплавление металла, шов образуется в основном за счет основного металла, а не металла электрода. Возвышение стыкового шва над основным металлом является концентратором напряжений. Поэтому в ответственных соединениях его удаляют механическим способом.

Стыковые соединения. Простые и наиболее надежные из всех сварных соединений, их рекомендуют в конструкциях, подверженных воздействию переменных напряжений. На рис. 12.1, а–г показаны различные варианты стыковых швов, выполненных ручной дуговой сваркой при различной толщине соединяемых элементов. При автоматической сварке происходит более глубокое проплавление металла, шов образуется в основном за счет основного металла, а не металла электрода. Возвышение стыкового шва над основным металлом является концентратором напряжений. Поэтому в ответственных соединениях его удаляют механическим способом.

а) односторонний без скоса кромок; б)односторонний со скосом кромок; в — двусторонний с двумя симметричными скосами одной кромки; г — двусторонний с двумя симметричными скосами двух кромок

Рисунок 12.1 – Стыковые швы

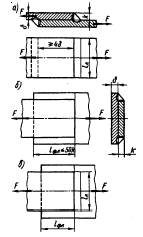

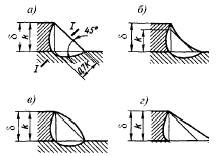

Нахлесточные соединения (рис. 12.2, а–в). Их выполняют угловыми швами с различной формой сечения: нормальные (рис. 12.3, а), профиль которых представляет собой равнобедренный треугольник; вогнутые (рис. 12.3, б) применяют в ответственных конструкциях при переменных нагрузках, так как вогнутость обеспечивает плавный переход, вследствие чего снижается концентрация напряжений. Вогнутый профиль получают последующей механической обработкой шва, что повышает стоимость соединения; выпуклые (рис. 12.3, в) — нерациональны, так как вызывают повышенную концентрацию напряжений; специальные (рис.12.3, г), профиль которых представляет неравнобедренный прямоугольный треугольник, применяют при переменных нагрузках. За катет шва k принимают катет вписанного в сечение шва равнобедренного треугольника (см. рис. 12.3, б). В большинстве случаев значение k принимают равным толщине свариваемых деталей, но не менее 3 мм. Высота h для нормального шва равна h = k × sin 45o ≈ 0,7 k.

Рисунок 12.3 – Угловые швы

Рисунок 12.2 – Нахлесточные Рисунок 12.4 – Тавровые

соединения  угловыми швами соединения

угловыми швами соединения

Угловые швы бывают: лобовые, расположенные перпендикулярно линии действия силы F (см. рис. 12.2, а); фланговые, расположенные параллельно линии действия силы F (см. рис. 12.2, б); комбинированные, состоящие из сочетания лобовых и фланговых швов (см. рис. 12.2, в), а также косые швы, расположенные под углом к линии действия продольной силы.

В нахлесточных соединениях возникает изгибающий момент M = Fδ (см. pис. 12.2, а) от внецентрового действия растягивающих или сжимающих сил, что является недостатком соединений.

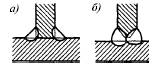

Тавровые соединения. В них свариваемые элементы располагаются во взаимно перпендикулярных плоскостях. Соединение может быть выполнено угловыми швами без разделки кромок (рис. 12.4, а) или стыковыми швом с разделкой кромок(рис. 12.4, б).

При качественном выполнении сварки разрушение соединения стальных деталей происходит преимущественно в зоне термического влияния. Основным критерием работоспособности швов сварных соединений является прочность. Расчет на прочность основан на допущении, что напряжения в шве распределены равномерно как по длине, так и по сечению.

Расчет прочности стыкового соединения принято выполнять по размерам сечения детали в зоне термического влияния. Возможное снижение прочности деталей, связанное со сваркой, учитывают при назначении допускаемых напряжений. Расчет швов (рис. 12.5) производят на растяжение или сжатие по сечению соединяемых деталей без учета возвышения шва и на изгиб.

Расчет прочности стыкового соединения принято выполнять по размерам сечения детали в зоне термического влияния. Возможное снижение прочности деталей, связанное со сваркой, учитывают при назначении допускаемых напряжений. Расчет швов (рис. 12.5) производят на растяжение или сжатие по сечению соединяемых деталей без учета возвышения шва и на изгиб.

Рисунок 2.5 – Стыковые

соединения

Условие прочности шва на растяжение или сжатие

(12.1)

(12.1)

и на изгиб

(12.2)

(12.2)

где b и δ – ширина и толщина полосы; [σ΄] – допускаемое напряжение для сварных соединений. Отношение; [σ΄] к допускаемому напряжению на растяжение для основного металла детали  является коэффициентом прочности сварного соединения:

является коэффициентом прочности сварного соединения:

Значение φ колеблется в пределах 0,9 ÷ 1,00, т. е. стыковое соединение почти равнопрочно с соединенными деталями. В тех случаях, когда требуется повысить прочность соединения, применяют косые швы. Швы эти располагают под углом α к продольной оси соединения. При α = 45о

Угловые швы нахлесточных соединений рассчитывают на срез по опасному сечению 1–1 (см. рис. 12.3, а), совпадающему с биссектрисой прямого угла. Расчетная высота h опасного сечения шва: h = 0,7k для ручной сварки; h = k для автоматической.

Расчет фланговых швов приближенно выполняют по среднему напряжению, а условие прочности записывают в виде

(12.3)

(12.3)

где  - допускаемое касательное напряжение для угловых швов.

- допускаемое касательное напряжение для угловых швов.

В тех случаях, когда короткие фланговые швы недостаточны для выполнения условий равнопрочности, соединение усиливают прорезными швами или лобовым швом. Условие прочности соединения с прорезным швом при k = δ

, (12.4)

, (12.4)

где ℓ1 – длина прорезного шва.

Если одна из соединяемых деталей асимметрична, то расчет прочности производят с учетом нагрузки, воспринимаемой каждым швом. Нагрузка распределяется по швам обратно пропорционально расстояниям швов от центра тяжести сечения детали. Соблюдая условие равнопрочности, швы выполняют с различной длиной.

Та б л и ц а 12.1 - Допустимые напряжения для сварочных соединений деталей из низкоуглеродных и низколегированных сталей

| Вид деформации и напряжения | Автоматическая и полуавтоматическая сварка под флюсом | Ручные дуговые сварные электроды | |

| Э42А, Э50А | Э42, Э50 | ||

Растяжение  |  |  |  |

Сжатие  |  |  |  |

Срез  | 0,8 | 0,65 | 0,6 |

При этом напряжения в обоих швах равны

(12.5)

(12.5)

Если соединение нагружено моментом, то напряжения от момента распределяются по длине шва неравномерно, а их векторы направлены различно (напряжения пропорциональны плечам е и перпендикулярны им). Неравномерность распределения напряжений тем больше, чем больше отношение длины шва к ширине детали ℓ/b. В общем случае максимальные напряжения можно определить по формуле

где Wp – полярный момент сопротивления сечения швов в плоскости разрушения.

Для сравнительно коротких швов (ℓ< b), распространенных на практике, применяют приближенный расчет по формуле

(12.6)

(12.6)

При выводе этой формулы условно полагают, что напряжения направлены вдоль швов и распределены по длине швов равномерно.

Лобовые швы. Напряженное состояние лобового шва неоднородно. Наблюдается значительная концентрация напряжений, связанная с резким изменением сечения деталей в месте сварки и эксцентричным приложением нагрузки. Основными являются касательные напряжения τ в плоскости стыка деталей и нормальные напряжения σ в перпендикулярной плоскости.

По методу, принятому в инженерной практике, лобовые швы рассчитывают только по τ. За расчетное сечение, так же как и во фланговых швах, принимают по бессекторной плоскости. При этом

(12.7)

(12.7)

Такая условность расчета делает расчет всех угловых швов единым, независимо от их расположения к направлению нагрузки.

Косой шов. Условие прочности имеет вид

(12.8)

(12.8)

Комбинированные соединения лобовыми и фланговыми швами рассчитывают на основе принципа распределения нагрузки пропорционально несущей способности отдельных швов. Например, для нахлесточного соединения имеющего один лобовой и два фланговых шва, условие прочности имеет вид:

(12.9)

(12.9)

При расчете соединения нагруженного моментом и силой значение касательных напряжений от момента Т может быть определено по полярному моменту опасного сечения швов. В приближенных расчетах полагают, что сопротивление комбинированного шва равно сумме сопротивлений, составляющих швов:

(12.10)

(12.10)

где Тф и Тл - моменты, воспринимаемые фланговыми и лобовыми швами.

Если учесть, что по условиям равнопрочности необходимая длина фланговых швов ℓ ф в комбинированном соединении не превышает 0,5ℓл, то момент воспринимаемый фланговым швом равен

Для определения момента, воспринимаемого лобовым швом используем выражение

Место пересечения швов принадлежит и лобовому и фланговому швам. Здесь τф = τл = τТ и определяется по формуле

(12.11)

(12.11)

Напряжения в швах от действия силы F определяют по формуле (12.9). Обозначив эти напряжения τF, получим суммарное максимальное напряжение

(2.12)

(2.12)

Оценивая нахлесточные соединения, отметим, что по форме и расходу материала они уступают стыковым соединениям, но не требуют обработки кромок.

Тавровое соединение. При нагружении изгибающим моментом и силой прочность соединения определяют по формулам:

Для стыкового шва

(12.13)

(12.13)

Для угловых швов

(12.14)

(12.14)

При выводе формулы (12.14) учтено, что напряжения от момента τМ распределяются по длине шва аналогично напряжениям σМ в поперечном сечении балки. За расчетное сечение по прежнему принимается бессекторное сечение прямого угла шва.

Напряжения в шве таврового соединения трубы, нагруженного изгибающим и крутящим моментами определяется по формулам:

от крутящего момента

от крутящего момента

(12.15)

(12.15)

от изгибающего момента

(12.16)

(12.16)

В уравнении (12.15) принято, что катет k шва мал в сравнении с d. При этом можно считать, что напряжения τТ распределены равномерно по кольцевой площадке разрушения шва, равной 0,7kΠdср, а средний диаметр этой площадки

В формуле (12,16) учтено, что W в два раза меньше Wр.

Напряжения τТ и τМ в бессекторном сечении шва взаимно перпендикулярны. Поэтому суммарное напряжение

(12.17)

(12.17)

Соединение контактной сваркой. Стыковая контактная сварка при соблюдении установленных правил технологии обеспечивает равнопрочность соединения и деталей, поэтому можно не выполнять специальных расчетов прочности соединения при статических нагрузках. Это справедливо только в том случае, если разогрев металла в зоне сварки не влечет за собой снижения его прочности (например низкоуглеродистые и низколегированные стали, не подвергающиеся термообработке). В противном случае допускаемое напряжение при расчете деталей в месте стыка снижают с учетом уменьшения прочности материала в зоне термического влияния. При переменных нагрузках допускаемые напряжения понижают по сравнению со статическими, так же как и для стыковых соединений дуговой сваркой.

Соединения точечной сваркой работают преимущественно на срез. При расчете полагают, что нагрузка распределяется равномерно по всем точкам. Неточность расчета компенсируют уменьшением допускаемых напряжений:

(12.18)

(12.18)

где z – число сварных точек; i - число плоскостей среза.

При нагружении точечных сварных соединений моментом в плоскости стыка деталей расчетную точку и ее нагрузку определяют так же, как и для заклепочных соединений или соединений с болтами, поставленными без зазора.

Точечному соединению свойственна высокая концентрация напряжений. Поэтому оно сравнительно плохо работает при переменных нагрузках. Концентрация напряжений образуется не только в сварных точках, но и в самих деталях в зоне шва.

При шовной контактной сварке узкий непрерывный или прерывистый шов расположен вдоль стыка деталей. Напряжение среза определяют по формуле

(12.19)

(12.19)

Концентрация напряжений в швах меньше, чем при точечной сварке, соединение герметичное.

В общем случае прочность сварного соединения зависит от следующих основных факторов: качества основного материала, определяемого его способностью к свариванию, совершенства технологического процесса сварки; конструкции соединения; способа сварки; характера действующих нагрузок (постоянные или переменные). Хорошо свариваются низко- и среднеуглеродистые стали. Высокоуглеродистые стали, чугуны и сплавы цветных металлов свариваются хуже. Значительно снижают прочность такие пороки сварки, как непровары и подрезы, шлаковые и газовые включения, скопление металла в месте пересечения швов и т. п. Влияние технологических дефектов сварки значительно усиливается при действии переменных и ударных нагрузок.

Эффективными мерами повышения прочности сварных соединений являются: автоматическая сварка под флюсом и сварка в защитном газе; термообработка сваренной конструкции (отжиг); наклеп дробью и чеканка швов. Эти меры позволяют доводить прочность сваренных деталей до прочности целых деталей.

Многообразие факторов, влияющих на прочность сварных соединений вызвали необходимость экспериментального определения допускаемых напряжений.

Для переменных нагрузок допускаемые напряжения понижают умножением на понижающий коэффициент (γ < 1), а расчет выполняют по максимальному (абсолютному значению) напряжению цикла (σmax или τmax) так, как если бы это напряжение было статическим.

При переменных нагрузках рекомендуют рассчитывать прочность не только сварного шва, но и самих деталей в зоне этого шва. Допускаемое напряжение для деталей в зоне шва также умножают на коэффициент γ.

2015-04-12

2015-04-12 1892

1892