Важнейшим анализом является контроль неметаллических включений в сталях, который проводят при их выплавке, а также в качестве входного контроля труб, листов и других полуфабрикатов.

Входной контроль металлопродукции является обязательным на предприятиях, разрабатывающих или изготовляющих промышленную продукцию, а также осуществляющих ее ремонт. Этот контроль организуется и проводится в соответствии с ГОСТ 24297–87 «Входной контроль продукции. Основные положения», а также со стандартами и другой нормативно-технической документацией (НТД) предприятия.

Входной контроль металлопродукции позволяет решать следующие задачи:

1. определить соответствие поступившего металла требованиям стандартов или технических условий, а также заказу;

2. обнаружить дефекты в металле, выявить их характер, установить степень пораженности металла дефектами;

3. предотвратить поступление дефектного металла со склада в производственные цеха;

4. накапливать информацию о качестве металлопроката и давать оценку поставляемой продукции;

5. осуществлять работу с поставщиками по повышению качества металла.

Входной контроль металлопродукции предусматривает следующие операции:

· проверку сопроводительной документации, удостоверяющей качество (сертификата, паспорта);

· осмотр маркировки, тары, упаковки;

· контроль геометрических размеров;

· контроль состояния поверхности;

· определение марки материала (химического состава), механических свойств;

· анализ микро- и макроструктуры металла.

Большинство стандартов на различные виды металлопродукции устанавливают общие требования к макроструктуре металла, которые сводятся в основном к следующим: макроструктура стали при проверке на протравленных образцах или в изломе не должна иметь усадочной раковины, рыхлости, пузырей, трещин, расслоений, шлаковых включений и флокенов. Перечисленные дефекты связаны с условиями выплавки и разливки стали. Их отсутствие должно быть обеспечено соблюдением установленной технологии производства стали. Вместе с тем имеется ряд показателей качества макроструктуры, связанных с процессом кристаллизации жидкой стали (пористость, неоднородность, ликвация и т.п.), на которые соответствующие государственные стандарты устанавливают допустимый уровень.

В ряде случаев, на отдельные определенные виды металлопроката стандарты устанавливают требования к микроструктуре стали в состоянии поставки. Это связано с необходимостью обеспечения технологичности стали при изготовлении из нее деталей у потребителя, а в некоторых случаях с обеспечением необходимой надежности и долговечности деталей.

Неметаллические включения образуются в результате выплавки стали, поскольку в технологиях сталеплавильных процессов предусмотрено специальное введение шлакообразующих компонентов, предназначенных для очистки металла от вредных примесей, а также для раскисления железа, т.е. освобождения его от кислорода в результате восстановительной реакции.

Роль шлаков в процессе производства стали исключительно велика. Шлаковый режим, определяемый количеством и составами шлака, оказывает большое влияние на качество готовой стали, стойкость футеровки и производительность сталеплавильного агрегата. Шлак образуется в результате окисления составляющих части шихты, из оксидов руды, флюсов, футеровки печи.

По свойствам шлакообразующие компоненты можно разделить на кислотные (SiO2; P2O5; TiO2; и др.), основные (CaO; MgO; FeO; MnO и др.) и амфотерные (Al2O3; Fe2O3; Cr2O3; и др.) оксиды. Важнейшими компонентами шлака, оказывающими основное влияние на его свойства, являются оксиды SiO2 и CaO.

Шлак выполняет несколько важных функций в процессе выплавки стали:

Связывает все оксиды (кроме СО), образующиеся в процессе окисления примесей чугуна. Удаление таких примесей, как кремний, фосфор и сера, происходит только после их окисления и обязательного перехода в виде оксидов из металла в шлак. Изменяя состав шлака, можно очищать металл от таких вредных примесей, как фосфор и сера, а также регулировать по ходу плавки содержание в металле марганца, хрома и некоторых других элементов.

К оксидам относятся:

- включения отдельных мелких зерен, чаще корунда и шпинели, расположенные в виде строчек;

- точечные включения преимущественно простых и сложных кристаллов окисло в виде отдельных частиц или разрозненных групп, рассредоточенных по всей плоскости шлифа.

К силикатам относятся: - разрушенные в результате деформации вытянутые в сплошные строчки хрупкие силикаты или силикатные стёкла, иногда вместе с включениями окислов:

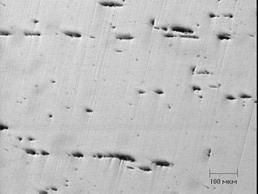

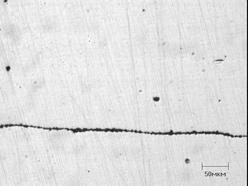

- пластично деформированные включения силикатов или силикатных стекол, вытянутых по направлению волокна, отличающиеся от сульфидов более тёмным цветом и прозрачностью в тёмном поле зрения (рис.6.1.б);

недеформирующиеся (глобулярные) единичные или групповые, округлые или неправильной формы включения силикатов или силикатных стекол, крупные частицы оксидных включений, чаще корунда.

К сульфидам относятся:

пластичные, непрозрачные в тёмном поле зрения, вытянутые по направлению волокна отдельные включения или группы включений, как правило, двойного сульфида железа и марганца (рис.6.1.а).

|  |

| а) сульфиды раскатанные, 100х | б) хрупкие силикаты, 100х |

Рис.5.1.

К нитридам относятся:

- строчки и рассредоточенные по всему полю зрения желто-розовые кристаллы нитридов и карбонитридов титана, преимущественно правильной формы;

строчки и рассредоточенные по всему полю зрения бледно-розовые включения нитридов и карбонитридов ниобия неправильной и округлой формы;

тёмные кристаллы нитридов алюминия, в основном, правильной формы, анизотропные.

Для оценки загрязненности стали и сплавов неметаллическими включениями используют металлографические методы, условно обозначаемые Ш, К, П и Л согласно ГОСТ 1778-70.

-методом Ш (варианты Ш1-Ш14) – сравнением с эталонными шкалами, применяются для испытания деформированного металла;

-методом К (варианты К1-К2) – подсчетом количества включений, применяются для испытания деформированного и литого металла;

-методом П (варианты П1-П4) – подсчетом количества и объемного процента включений, применяется для испытания деформированного и литого металла;

-методом Л (варианты Л1-Л2) – линейным подсчетом включений, применяется для испытания литья.

По методу Ш сравнивают наблюдаемые на нетравленом микрошлифе включения со стандартными эталонными пятибальными шкалами.

Так же используются следующие стандарты:

ГОСТ 5639 – 82. Стали и сплавы. Методы выявления и определения величины зерна;

ГОСТ 8233 – 56. Сталь. Эталоны микроструктуры;

ГОСТ 5640 – 68. Сталь. Металлографический метод оценки микроструктуры листов и ленты;

ГОСТ 9450 – 60. Металлы. Метод испытания на микротвердость вдавливанием алмазной пирамидой;

ОСТ 34-70-690-96. Металл паросилового оборудования электростанций. Методы металлографического анализа в условиях эксплуатации.

2015-04-01

2015-04-01 1351

1351