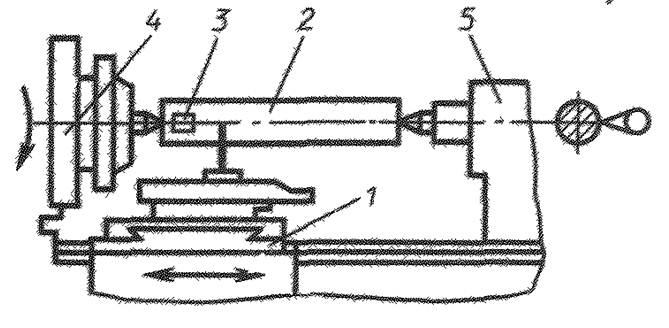

1. Прямолинейность продольного перемещения суппорта в горизонтальной плоскости (рисунок 6.1).

Рисунок 6.1 – Схема проверки прямолинейности продольного перемещения суппорта в горизонтальной плоскости

В центрах передней 4 и задней 5 бабок устанавливают оправку 2 с цилиндрической измерительной поверхностью. Резцедержатель должен быть расположен как можно ближе к оси центров станка.

На суппорте 1 (в резцедержателе) устанавливают индикатор 3 так, чтобы его измерительный наконечник касался боковой образующей оправки и был направлен к оси перпендикулярно образующей. Показания индикатора на концах оправки должны быть одинаковыми. Суппорт перемещают в продольном направлении на всю длину хода.

Отклонение определяют как наибольшую алгебраическую разность показаний индикатора.

Допустимые отклонения 0,016 мм на длине до 800 мм. Здесь и далее отклонения указаны для станков нормальной точности.

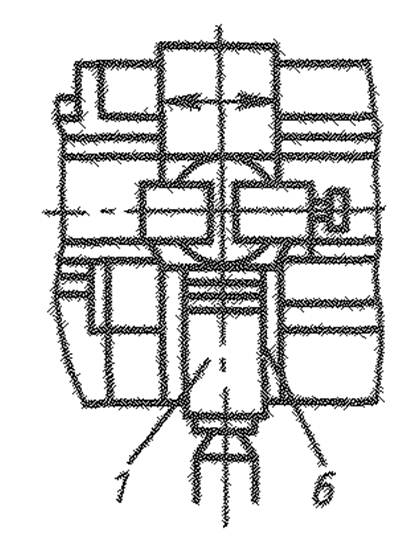

2. Прямолинейность продольного перемещения суппорта в вертикальной плоскости (вогнутость не допускается) (рисунок 6.2).

Рисунок 6.2 – Схема проверки прямолинейности продольного перемещения суппорта в вертикальной плоскости

На суппорте 1, около резцедержателя, параллельно направлению перемещения суппорта устанавливают уровень 6. Резцедержатель должен быть расположен как можно ближе к оси центров станка. Суппорт перемещают в продольном направлении на всю длину хода.

Измерение производят не более чем через 0,1 длины хода.

Допустимые отклонения 0,025 мм на длине до 800 мм.

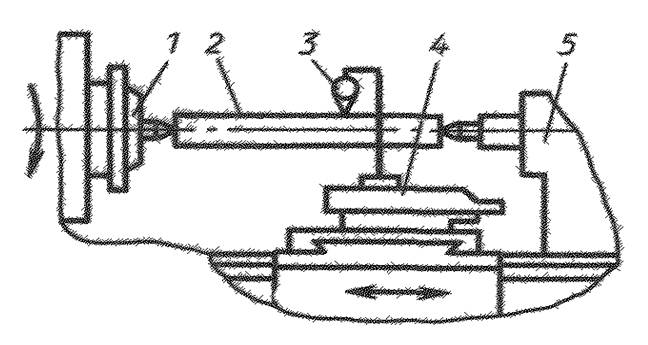

3. Одновысотность оси вращения шпинделя передней бабки и оси отверстия пиноли задней бабки по отношению к направляющим станины в вертикальной плоскости (рисунок 6.3).

Рисунок 6.3 – Схема проверки одновысотности оси вращения шпинделя передней бабки и оси отверстия пиноли задней бабки по отношению к направляющим станины в вертикальной плоскости

В центрах передней 1 и задней 5 бабок устанавливают оправку 2 с цилиндрической поверхностью длиной, равной наибольшему диаметру D обработки над станиной (для станка модели 1К62 (D = 400 мм).

На суппорте 4 устанавливают индикатор 3 так, чтобы его измерительный наконечник касался измерительной поверхности оправки и был направлен к ее оси перпендикулярно верхней образующей.

Суппорт перемещают на длину, равную наибольшему диаметру D. После первого измерения шпиндель поворачивают на 180°.

Отклонения определяют как среднюю арифметическую двух указанных измерений, каждый из которых определяется алгебраической разностью показаний индикатора на концах оправки.

Допустимые отклонения 0,03 мм. (Ось пиноли может быть лишь выше оси шпинделя).

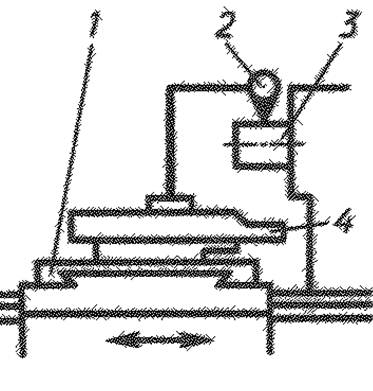

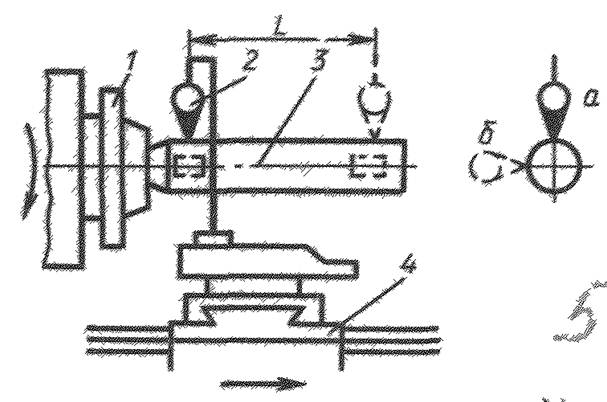

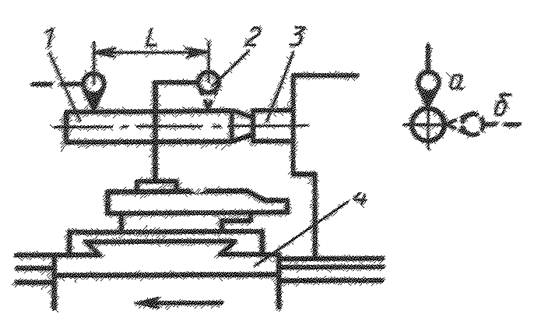

4. Параллельность перемещения задней бабки перемещению суппорта, проверяемая (рисунок 6.4): а – в вертикальной плоскости; б – в горизонтальной плоскости.

Суппорт 1 и заднюю бабку 4 устанавливают в крайнее исходное положение на направляющих станины (правое или левое).

Рисунок 6.4 – Схема проверки параллельности перемещения задней бабки перемещению суппорта: а – в вертикальной плоскости; б – в горизонтальной плоскости.

Пиноль 3 вдвигают в заднюю бабку на 0,8 хода и зажимают. На суппорте укрепляют индикатор 2 так, чтобы его измерительный наконечник касался пиноли задней бабки и был направлен к ее оси перпендикулярно образующей.

Суппорт и заднюю бабку перемещают одновременно (при этом расстояние между суппортом и задней бабкой должно быть постоянно) на всю длину хода задней бабки с остановками для измерения не более чем через 0,3 длины хода. Заднюю бабку закрепляют.

Отклонение определяют как наибольшую алгебраическую разность показаний индикатора при первоначальном и последующем положениях задней бабки и суппорта.

Допустимые отклонения: в вертикальной плоскости — 0,04 мм, в горизонтальной плоскости — 0,025 мм.

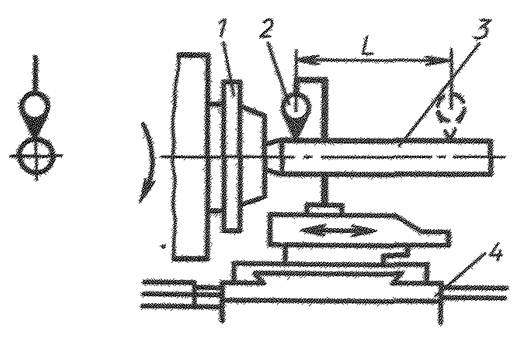

5. Параллельность оси вращения шпинделя передней бабки

продольному перемещению суппорта (рисунок 6.5): а — в вертикаль

ной плоскости; б — в горизонтальной плоскости.

В отверстие шпинделя 1 вставляют контрольную оправку 3 с цилиндрической измерительной поверхностью.

На суппорте 4 (в резцедержателе) укрепляют индикатор 2 так, чтобы его измерительный наконечник касался измерительной поверхности оправки и был направлен к ее оси перпендикулярно образующей.

Суппорт перемещают в продольном направлении на всю длину хода L. Измерение производят по двум диаметрально противоположным образующим оправки (при повороте шпинделя на 180°).

Рисунок 6.5 – Схема проверки параллельности оси вращения шпинделя передней бабки продольному перемещению суппорта: а — в вертикаль

ной плоскости; б — в горизонтальной плоскости

Отклонение определяют как среднюю арифметическую не менее чем двух измерений в каждой плоскости, каждый из которых определяют как наибольшую алгебраическую разность показаний индикатора при перемещении суппорта.

Допустимые отклонения на расстоянии L = 200 мм: в вертикальной плоскости 0,016 мм; в горизонтальной плоскости 0,008 мм.

Свободный конец оправки может отклоняться вверх и в направлении к резцу переднего суппорта.

6. Параллельность продольного перемещения верхних салазок суппорта оси вращения шпинделя передней бабки в вертикальной плоскости (рисунок 6.6).

В отверстие шпинделя 1 вставляют контрольную оправку 3 с цилиндрической измерительной поверхностью. На верхних салазках суппорта 4 (в резцедержателе) укрепляют индикатор 2 так, чтобы его измерительный наконечник касался измерительной поверхности оправки и был направлен к ее оси перпендикулярно образующей.

Верхние салазки суппорта перемещают вдоль оси шпинделя.

Рисунок 6.6 – Схема проверки параллельности продольного перемещения верхних салазок суппорта оси вращения шпинделя передней бабки в вертикальной плоскости

Измерение производят не менее чем в трех поперечных сечениях оправки — крайних и средних.

Для определения наибольшего показания индикатора в каждом из положений суппорта верхнюю часть суппорта (поперечные салазки) перемещают в поперечном направлении вперед и назад.

Измерения производят по двум диаметрально противоположным образующим оправки (при повороте шпинделя на 180°).

Отклонение определяют как среднюю арифметическую двух указаний измерений, каждый из которых определяется как наибольшая алгебраическая разность показаний индикатора в указанных положениях салазок суппорта.

Допустимые отклонения: 0,02 мм на длине L = 100 мм.

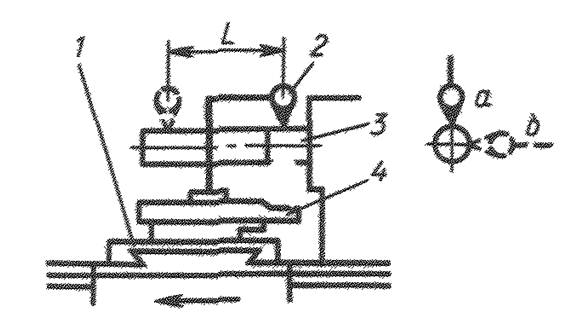

7. Параллельность перемещения пиноли задней бабки направлению продольного перемещения суппорта (рисунок 6.7): а — в вертикальной плоскости; б — в горизонтальной плоскости.

Заднюю бабку устанавливают в положение, предусмотренное для проверки (смотри проверку 4) с учетом обеспечения хода каретки на длину L и бабку закрепляют.

Пиноль 3 вдвигают в заднюю бабку 4 и зажимают.

На суппорте 1, установленном рядом, закрепляют индикатор 2 так, чтобы его измерительный наконечник касался поверхности пиноли и был направлен к ее оси перпендикулярно образующей. Пиноль освобождают, выдвигают на длину, большую L, и снова зажимают.

Рисунок 6.7 – Схема проверки параллельности перемещения пиноли задней бабки направлению продольного перемещения суппорта: а — в вертикальной плоскости; б — в горизонтальной плоскости

Суппорт перемещают в продольном направлении в сторону передней бабки так, чтобы измерительный наконечник индикатора снова коснулся образующей пиноли в той же точке, что и при первоначальной установке.

Отклонение в каждой из плоскостей определяют как наибольшую алгебраической разности показаний индикатора в двух указанных положениях пиноли и суппорта.

Допустимые отклонения на длине L = 50 мм в вертикальной плоскости 0,01 мм, в горизонтальной плоскости 0,008 мм. (При выдвижении конец пиноли может отклоняться вверх и в сторону резца переднего суппорта).

8. Параллельность оси конического отверстия пиноли зад

ней бабки перемещению суппорта (рисунок 6.8): а — в вертикальной

плоскости; б – в горизонтальной плоскости.

Заднюю бабку устанавливают в положение, предусмотренное в проверке (смотри проверку 4), и закрепляют.

В отверстие пиноли 3 вставляют контрольную оправку 1 с цилиндрической измерительной поверхностью.

На суппорте 4 устанавливают индикатор 2 так, чтобы его измерительный наконечник касался измерительной поверхности оправки и был направлен к ее оси перпендикулярно образующей.

Суппорт перемещают в продольном направлении на длину L.

Отклонение определяют как наибольшую алгебраическую разность показаний индикатора в указанных положениях суппорта.

Рисунок 6.8 – Схема проверки параллельности оси конического отверстия пиноли задней бабки перемещению суппорта: а — в вертикальной

плоскости; б – в горизонтальной плоскости

Допустимые отклонения на длине L = 200 мм: в вертикальной плоскости 0,02 мм; в горизонтальной плоскости 0,02 мм. (Отклонение свободного конца оправки допускается лишь вверх и в сторону резца переднего суппорта).

2015-04-01

2015-04-01 5013

5013