Антифрикционные сплавы — материалы с низким коэффициентом трения скольжения, достаточной твердостью, хорошей деформируемостью и пластичностью, способностью удерживать смазку на поверхности. Кроме того, антифрикционные материалы должны иметь низкую способность к адгезии, хорошую теплопроводность и 5ыть коррозионно-стойкими в рабочей среде. Антифрикционные сплавы предназначены для заливки вкладышей подшипников скольжения, паровых турбин и др.

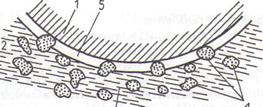

Основные потребительские свойства антифрикционных сплавов реализуются за счет структурных особенностей (рис. 1.30) — однородная, мягкая, пластичная основа с включением твердых частиц (например, SnSb). Мягкая основа должна обеспечивать хорошую прирабатываемость трущихся поверхностей, а равномерно распределенные в основе хорошо полирующиеся твердые включения — уменьшать (наряду со смазкой) коэффициент трения. При вращении вал опирается на твердые частицы, обеспечивающие износостойкость, а основная масса, истирающаяся более быстро, прирабатывается к валу и образует сеть микроскопических каналов, по которым циркулирует смазка и уносятся продукты износа.

Большая часть подшипников скольжения изготавливается из цветных сплавов на медной основе (латуни — ЛКС80-3-3 и бронзы — БрСЗО и БрОЦС5-5-5) и на основе алюминия. Широкое распространение получили также баббиты.

|

Баббиты — антифрикционные сплавы на основе Sn, Pb, Ca, Zn и др. с добавками Sb, Сu и других элементов, предназначенные для заливки вкладышей подшипников. Наименование баббитов определяется преобладающим по содержанию элементом основы.

Рис. 1.30. Схемы работы пары трения вал – вкладыш:

1 – вал; 2 – вкладыш; 3 – мягкая основа материала; 4- твердые включения;

5 – пространство, заполняемое смазкой, уменьшающей силы трения

Каждый тип баббитов характеризуется температурой эксплуатации и степенью ответственности деталей, для которых применяется. Химический состав по легирующим элементам и назначение для антифрикционных сплавов установлены в ГОСТ 1320—74, ГОСТ 1209—90 и ГОСТ 14113—78.

Оловянные баббиты.

Оловянные баббиты базируются на системе Sn-Sb-Cu. Дополнительное легирование осуществляется Сu, Cd, As и Ni. Оловянные баббиты маркируются буквой Б, за которой следует цифра, показывающая содержание основного компонента — олова (остальное — сурьма и медь).

Структура оловянных баббитов представляет собой гетерогенную систему, образованную α-твердым раствором, пронизанным длинноосными дендритами Cu6Sn5, на которых равномерно распределены твердые, хорошо полирующиеся кристаллы SnSb. В столь сложной гетерогенной структуре имеются естественные капилляры, по которым под давлением поступает смазочный материал.

Оловянные баббиты (Б88, Б83) обладают наилучшим сочетанием антифрикционных и физико-механических свойств. Однако ввиду большого содержания дорогостоящего олова они применяется для заливки подшипников ответственного назначения тяжело нагруженных машин (турбин).

Свинцовые баббиты.

Свинцовые баббиты применяют для менее нагруженных подшипников, чем оловянные. Для легирования свинцовых баббитов используют Ni, Cd и As. Свинцовый баббит Б16 системы Pb — Sb (15...17 %) с добавкой олова (15...17 %) и меди (1,5...2 %) является дешевым заменителем оловянных баббитов. Он используется для изготовления подшипников скольжения высокоскоростных двигателей, хорошо воспринимает ударные и знакопеременные нагрузки.

Кальциевые баббиты.

Кальциевые баббиты базируются на системе Са — Pb — Na. Дополнительное легирование осуществляют Sn, Mg и А1. Эти баббиты (БКА, БК2, БК2Ш), имея небольшую прочность, могут применяться только в подшипниках с прочным стальным (чугунным) или бронзовым корпусом, например, на железнодорожном транспорте для подшипников вагонов, коленчатого вала тепловозных двигателей и др. Для автомобильного транспорта их применяют в виде тонкостенных подшипниковых вкладышей, получаемых штамповкой из биметаллической ленты.

Цинковые баббиты.

Для цинковых баббитов (ГОСТ 21437—95) используется цинк, легированный алюминием, медью или магнием. Цинковые баббиты обладают высокими антифрикционными свойствами и прочностью и могут применяться для узлов трения, температура которых не превышает 100°С, при сравнительно небольших скоростях скольжения (до 8 м/с). Сплавы ЦАМ 10-5 и ЦАМ 9,5-1,5 в литом виде применяют для монометаллических вкладышей, втулок и др., а сплав ЦАМ 10-5 — для изготовления биметаллических изделий со стальным корпусом. Сплав ЦАМ 9,5-1,5 в деформированном виде используют для получения биметаллических полос со сталью и алюминиевыми сплавами.

Припои

Припой — металл или сплав, заполняющий зазор между соединяемыми деталями и предназначенный для их соединения пайкой. Температура плавления припоев должна быть ниже температуры плавления материалов паяемых деталей, а в расплавленном состоянии припой должен хорошо смачивать поверхности металлов. Температурные коэффициенты линейного расширения металла и припоя должны быть близки.

Припои разделяют на низкотемпературные (tпл< 400°С) и высокотемпературные (tпл >400°С).

Основные материалы низкотемпературных припоев (ГОСТ 21930—76) — сплавы олова и свинца. Дополнительное легирование низкотемпературных (мягких) припоев с целью повышения температуры плавления выполняется сурьмой (до 6 %) или кадмием.

Обозначение низкотемпературных припоев (например, ПОССу 18-2) расшифровывается так: П — припой, ОС — оловянно-свинцовый, Су — легирован сурьмой, 18 и 2 — соответственно, содержание олова и сурьмы в процентах.

Низкотемпературные припои используются для лужения и пайки деталей электрорадиоаппаратуры, приборов, реле, в том числе, оцинкованных, в кабельной, электро- и радиоэлектронной промышленностях, пайки белой жести, лужения и пайки деталей с закатанными и клепанными швами из латуни и меди, шпатлевки кузовов автомобилей и др.

Высокотемпературные припои выполняют на медно-латунной, медно-никелевой или серебряной (например, ПСр 72, где 72 - содержание серебра в %) основах. Серебряные припои применяют для пайки черных и цветных металлов, кроме сплавов алюминия и магния, а припои на медной основе - для пайки углеродистых и легированных сталей, никеля и его сплавов.

Припои для высокотемпературной пайки обеспечивают более прочные соединения, чем припои для низкотемпературной пайки, так как вследствие высокой температуры нагрева легче происходит взаимная диффузия элементов основного металла и припоя. Переходное электросопротивление таких припоев ниже, чем низкотемпературных припоев.

Для высокотемпературной пайки меди и медных сплавов наиболее эффективен медно-фосфористый припой ПФОЦ7-3-2, обладающий хорошими коррозионными и прочностными свойствами. Для пайки алюминиевых сплавов применяют бессеребряный припой ВПр19. Соединения, выполненные этим припоем, после анодирования имеют окраску, одинаковую с основным материалом, что особенно важно для получения хорошего товарного вида изделий.

Бессеребряные припои по сравнению серебросодержащими обеспечивают значительно более высокую коррозионную стойкость паяных соединений (при той же прочности), а, следовательно, и их надежность.

2015-04-01

2015-04-01 1675

1675