ПРАКТИЧЕСКОЕ ПОСОБИЕ

К практическим работам

По дисциплине

ТЕХНОЛОГИЯ ИНСТРУМЕНТАЛЬНОГО

ПРОИЗВОДСТВА

Для студентов специальности 1 – 36 01 03

Машиностроительного производства»

Дневной формы обучения

СОДЕРЖАНИЕ

Практическая работа №1

«Обоснование метода получения заготовок металлорежущего

инструмента» 3

Варианты заданий на практическую работу №1 23

Практическая работа №2

«Разработка технологического процесса изготовления

и заточки токарных резцов» 25

Варианты заданий на практическую работу №2 51

Практическая работа №3, 4, 5

«Проектирование технологического процесса изготовления осевого

инструмента», «Проектирование технологического процесса

изготовления фрез», «Проектирование технологического процесса

изготовления зубообразующего инструмента» 54

Варианты заданий на практическую работу №3 74

Варианты заданий на практическую работу №4 76

Варианты заданий на практическую работу №5 78

Приложение 80

ПРАКТИЧЕСКОЕ ПОСОБИЕ

К практической работе № 1

«Обоснование метода получения заготовок

Металлорежущего инструмента»

По дисциплине

ТЕХНОЛОГИЯ ИНСТРУМЕНТАЛЬНОГО

ПРОИЗВОДСТВА

Для студентов специальности 1 – 36 01 03

«Технологическое оборудование

Машиностроительного производства»

Карпов А.А., Шейбак М.Р.

ПРАКТИЧЕСКАЯ РАБОТА № 1

«Обоснование метода получения заготовок

металлорежущего инструмента»

Цель работы: изучить основные сведения об инструментальных материалах; изучить основные методы получения заготовок в инструментальной промышленности; получить навыки выбора и расчёта основных параметров заготовки для металлорежущего инструмента.

Исходные данные: вид инструмента с его основными параметрами; тип производства металлорежущего инструмента.

1.Изучение конструкции заданного металлорежущего инструмента.

2.Изучение сортамента инструментальных материалов.

3.Изучение методов получения заготовок.

4.Расчёт припусков для заготовки заданного токарного резца.

5.Выбор наиболее рационального метода получения заготовки.

6.Выбор заготовительного оборудования для выбранного метода получения заготовки.

Методика выполнения работы

Изучение конструкции металлорежущего инструмента. Все металлорежущие инструменты по технологическим признакам можно разбить на четыре класса: 1 — круглые стержневые – инструмента класса «А»; 2 — насадные – инструмента класса «Б»; 3 – дисковые – инструменты класса «В»; 4 — плоские – инструмента класса «Г».

Характерным признаком круглого стержневого инструмента является форма рабочей части в виде круглого стержня и цилиндрический или конический хвостовик. Круглый стержневой инструмент подразделяют на: цельный, сварной, сборный, с напаянными твердосплавными пластинами, твердосплавный цельный, специальный.

К насадному инструменту относят инструменты с цилиндрическим или коническим отверстием. Насадные инструменты подразделяют на цельные, сборные, напайные и цельные твердосплавные и специальные,

К дисковым инструментам относят инструменты с цилиндрическим или коническим отверстием, длина которых меньше половины диаметра. Дисковые инструменты подразделяют на цельные, напайные, сборные, цельные твердосплавные.

К плоским относят следующие инструменты: стержневые и призматические резцы, ножи для сборного инструмента, зуборезные и резьбонарезные гребенки, расточные блоки, накатные плашки, плоские протяжки и др. Характерным признаком этого класса инструмента является оформление его по широким или узким плоскостям. Плоский инструмент подразделяют на цельные, паяные, специальные, сборные.

Для определения оптимальных рядов при проектировании специализированного оборудования предложено дополнительное разделение инструмента на типоразмеры.

Основными циклами производства металлорежущего инструмента являются: заготовительные операции; формообразующие операции; термическая обработка; чистовая обработка; операции, повышающие износостойкость инструмента, и операции антикоррозионной обработки и упаковки.

Заготовительные операции: правка и калибровка прутков; разделка прутков на заготовки; ковка и объемная штамповка штучных заготовок; получение литых заготовок; подготовка под сварку; термическая обработка после ковки и сварки. Трудоемкость этого этапа составляет 10—25% общей трудоемкости изготовления любого металлорежущего инструмента.

Изучение сортамента инструментальных материалов. В инструментальном производстве применяют следующие основные материалы:

1.Инструментальные стали (быстрорежущие, легированные, углеродистые) и дисперсионно-твердеющие сплавы.

2.Твердые спеченные сплавы.

3.Минералокерамика.

4.Алмазы природные и искусственные.

5.Синтетические режущие материалы.

На выбор материала влияют: тип инструмента, его назначение, размеры и условия работы; технология изготовления инструмента.

К инструментальным сталям предъявляют определённые требования, из которых основное значение имеют: режущая способность, красностойкость (теплостойкость), износостойкость в холодном состоянии, механические свойства, обрабатываемость в холодном и горячем состоянии. Марки сталей выбираются по специальным справочникам. Обрабатываемость зависит в основном от химического состава, твердости, механических свойств, микроструктуры и размеров зерна, теплопроводности. На обрабатываемость резанием в первую очередь влияют твердость и механическая прочность материала, от которых в основном зависит скорость резания.

Заготовки из быстрорежущей стали поставляют в отожженном состоянии. Твердость сталей умеренной теплостойкости в состоянии поставки НВ 207—255, твердость сталей повышенной теплостойкости НВ 269—293. Структура поставляемой стали в отожженном состоянии представляет собой мелкозернистый перлит с избыточными карбидами. Завышенная твердость может быть снижена отжигом. Быстрорежущую сталь проверяют на макроструктуру, карбидную неоднородность, обезуглероженность, теплостойкость, трещинообразование. Карбидная неоднородность характеризуется местным скоплением карбидов в структуре, что резко снижает качество и механические свойства быстрорежущей стали. Инструмент, изготовленный из стали с повышенной карбидной неоднородностью, склонен к трещинообразованию при термической обработке, выкрашиванию и поломке в процессе эксплуатации. Карбидную неоднородность проверяют на продольном микрошлифе и сопоставляют с эталонами. По ГОСТу установлена восьмибальная шкала карбидной неоднородности. Режущий инструмент рекомендуется изготовлять с карбидной неоднородностью не выше 6-го балла, а червячные фрезы, долбяки, протяжки, шевера и резьбонарезной инструмент только в пределах 1—3-го баллов.

Наиболее важными факторами, определяющими выбор метода для изготовления требуемой заготовки, являются форма сечения, размер и состояние поставляемой стали.

Инструментальная сталь, применяемая для изготовления режущего инструмента, может поставляться в виде прутков круглого, прямоугольного и квадратного, сечения, листов, поковок, отливок, специальных прессованных профилей и биметаллических прутков.

По способу изготовления на металлургических заводах прутковую сталь подразделяют на кованую, горячекатаную, холоднотянутую, нешлифованную и шлифованную (серебрянку). Прутки из кованой стали имеют наибольшие отклонения по диаметру и их применяют для производства режущих инструментов крупных размеров с большими припусками на обработку.

Прутки из горячекатаной стали имеют несколько меньшие, но все же значительные отклонения по диаметру или по ширине и толщине; для прутков из быстрорежущих и легированных сталей отклонения односторонние, положительные, а для прутков из конструкционных углеродистых сталей — двусторонние (плюс и минус). Из-за неправильной геометрической формы прутки из горячекатаной стали слабо зажимают в цанговых патронах и их трудно обрабатывать на автоматах. Поэтому горячекатаную сталь применяют главным образом в единичном и серийном производстве, где обычно используют универсальное оборудование.

Прутки из холоднотянутой стали характеризуются хорошим состоянием поверхности, а также малыми отклонениями от номинального размера сечения, их обычно используют на токарных и отрезных автоматах и полуавтоматах. В отличие от прутков из горячекатаной стали припуски на последующую обработку заготовок из прутков холоднотянутой стали значительно меньше.

Прутки из шлифованной холоднотянутой стали имеют еще более жесткие допуски по диаметру. Сталь серебрянку изготовляют по 8—9-му квалитетам. Большим преимуществом этой стали является отсутствие на ее поверхности обезуглероженного слоя. Допуски на диаметр прутка из серебрянки 8-го квалитета принимают отрицательными и величины их для диапазона диаметров, наиболее употребительных при изготовлении режущего инструмента (8—30 мм), находятся в пределах 0,03 – 0,045 мм.

Допуски на сортамент стали серебрянки предусматривают минимально возможные припуски на обработку. Это исключает некоторые предварительные операции, необходимые при использовании прутков из горячекатаной стали, значительно упрощает технологический процесс изготовления режущего инструмента и сокращает расход инструментальной стали. Несмотря на указанные преимущества изготовление режущего инструмента из серебрянки ввиду ее высокой стоимости целесообразно только в условиях крупносерийного и массового производства и при изготовлении малогабаритного инструмента.

Заготовки в виде поковок характеризуются большими отклонениями от номинальных размеров и соответственно допусками на изготовление и припусками на последующую обработку. Поковки целесообразно применять для изготовления крупногабаритного режущего инструмента, например дисковых трехсторонних, торцовых и зуборезных фрез, долбя ков и т. д.

В условиях крупносерийного производства поковки изготовляют в штампах, обеспечивающих получение деталей более сложных форм.

Изготовление заготовок способами ковки-штамповки преследует цель не только получения их размеров и форм, приближающихся к размерам и форме готового изделия, но и улучшения структуры металла, обеспечивающей большую стойкость режущего инструмента. Применяют также прессование, ротационное обжатие и другие способы. В условиях мелкосерийного производства поковки изготовляют в подкладных штампах, простых по устройству и дешевых в изготовлении.

С точки зрения лучшего использования металла большие преимущества имеют заготовки в виде отливок, специальных прессованных профилей и биметаллических прутков, приближающихся к форме готового инструмента.

Правильный выбор сортамента и марки инструментальной стали в состоянии поставки для изготовления заготовок режущего инструмента имеет большое значение, так как обеспечивает, во-первых, значительное сокращение отходов производства, что приводит к экономии дефицитного инструментального материала, и, во-вторых, целесообразное использование имеющегося в наличии оборудования, влияющего на снижение продолжительности производственного цикла. В конечном итоге, это повышает производительность труда и снижает себестоимость режущего инструмента.

Стержневой инструмент диаметром более 10 мм рекомендуется изготовлять из сварной заготовки. При этом только рабочую часть изготовляют из быстрорежущей стали. В качестве исходной заготовки из быстрорежущей стали диаметром до 50 мм и для хвостовой части из конструкционной стали применяют горячекатаный прокат. Для заготовок диаметром больше 50 мм, когда карбидная неоднородность стали свыше 4—5-го балла, часть заготовки из быстрорежущей стали изготовляют из поковки.

Стержневой инструмент диаметром менее 10—12 мм изготовляют цельным из горячекатаного проката. В крупносерийном производстве при изготовлении малогабаритного инструмента диаметром менее 12 мм, обрабатываемого на автоматах, рекомендуется применять заготовку из стали серебрянки.

Насадной цельный инструмент (фрезы цилиндрические, зенкера, развертки, метчики и др.) диаметром до 50 мм изготовляют из штучной заготовки, полученной из горячекатаного проката. Инструмент диаметром более 50 мм и резьбовые фрезы, шевера, червячные фрезы, долбяки изготовляют из поковки с карбидной неоднородностью по 3-му баллу.

В крупносерийном производстве заготовки дискового инструмента (долбяков, шеверов, трехсторонних фрез) рекомендуется штамповать. Для заготовок дискового инструмента с большим отношением диаметра к толщине и степени деформации при осадке заготовки более 75 % рекомендуется применять изотермическую штамповку.

В условиях крупносерийного и массового производства рекомендуется применять заготовки концевого инструмента (концевых фрез, зенкеров и др.), полученные прессованием, и заготовки (разверток, зенкеров, сверл, метчиков, концевых фрез), полученные гидродинамическим выдавливанием.

Перспективными являются заготовки, полученные из специальных профилей и биметаллических прутков, а также заготовки, полученные методом порошковой металлургии. Заготовки для корпусов сборных инструментов ив конструкционной стали изготовляют из горячекатаного проката, а при отсутствии соответствующего размера — из поковки. В серийном производстве применяют штампованные заготовки корпусов сборных фрез в подкладных или стационарных штампах в зависимости от величины серии выпуска.

Острый дефицит вольфрама как в нашей стране, так и за рубежом, обусловил необходимость создания новых маловольфрамовых и безвольфрамовых инструментальных материалов. Быстрорежущие стали составляют наибольший удельный вес среди инструментальных материалов, применяемых при изготовлении режущего инструмента. В настоящее время основной быстрорежущей сталью при производстве режущего инструмента является сталь Р6М5.

Для расширения области замены вольфрамосодержащих сталей, а также повышения производительности обработки, маловольфрамовые стали легируют дополнительными элементами, такими, как кобальт, ванадий и др. В настоящее время разработаны и применяются специальные стали, которые позволяют расширить область замены стали Р6М5, а также в ряде случаев повысить скорость резания. Однако эти стали обладают худшей технологичностью, поэтому их более рационально применять для инструментов простой конфигурации. Рекомендуется при их шлифовании и заточке применять эльборовые шлифовальные круги.

Существенное повышение производительности обработки материалов резанием достигается при использовании режущего инструмента из твердых сплавов. Однако твердый сплав содержит значительно большее количество вольфрама по сравнению с быстрорежущей сталью, что приводит к повышению расхода дефицитного вольфрама, поэтому использование, безвольфрамовых твердых сплавов приобретает особое значение. К безвольфрамовым твердым сплавам относятся сплавы на основе карбида титана и карбонитридов титана с никель-молибденовой связкой. В настоящее время разработаны и применяются безвольфрамовые сплавы КНТ-16 и ТН-20 и др. Сплав КНТ-16 рекомендуется применять при черновом точении, а сплав ТН-20 при непрерывной получистовой обработке углеродистых и низколегированных сталей. Сплав КНТ-16 применяют для торцовых фрез, работающих с подачами не более 0,12 мм на зуб.

В связи с трудностями пайки безвольфрамовые твердые сплавы наиболее целесообразно применять в виде неперетачиваемых пластин с механическим креплением.

При необходимости пайки безвольфрамовых твердых сплавов рекомендуется применять припой и флюс, нагрев производить с применением машинного генератора со скоростью нагрева 15°С в 1 с. Шлифование безвольфрамовых твердых сплавов рекомендуется производить электрохимическим, а заточку — электроалмазным способами.

В промышленности находит все большее применение монолитный твердосплавный инструмент. Для изготовления инструмента применяют заготовки, полученные методом спекания и пластифицированные. Заготовки в виде стержней или дисков изготовляют по методам спекания. Заготовки такого типа обрабатывают только шлифованием алмазными кругами. Обработка кругами из карбида кремния не рекомендуется. Так как сложный инструмент шлифовать трудно, для его изготовления применяют заготовки, которым до спекания придают требуемую форму механической обработкой.

В настоящее время выпускаются спрессованные цилиндрические или призматические неспеченные заготовки из пластифицированного твёрдого сплава. Пластификатором служит парафин. Пластифицированным заготовкам придается соответствующая форма механической обработкой обычным твердосплавным инструментом с увеличенными передними и задними углами при скорости резания 50 - 150 м/мин с небольшими подачами. Заготовки при спекании дают значительную усадку.

При построении технологического процесса изготовления инструмента из пластифицированных заготовок поверхности, являющиеся базовыми до спекания, используют как базовые после спекания.

Разработан также способ изготовления фасонных твердосплавных инструментов методом прессования. При этом методе фасонную заготовку изготовляют из пластифицированного сплава путем прессования в стальных прессформах. Методом прессования изготовляют дисковые модульные, прорезные и канавочные фрезы, винтовые пластинки и сверла.

Технология изготовления монолитных твердосплавных инструментов состоит из следующих операций; приготовление пластификатора; замешивание порошка твердого сплава с пластификатором; прессование заготовок; предварительное и окончательное, спекание по режиму, зависящему от марки твердого сплава.

Разработан способ изготовления монолитного твердосплавного инструмента методом прессования с продавливанием через матрицу. Твердосплавную порошкообразную смесь с пластификатором прессуют в брикеты, которые помещают в специальный контейнер с твердосплавной матрицей и затем продавливают через нее. Эти заготовки подвергают спеканию в водородной среде. Таким способом изготовляют мелкие твердосплавные сверла, зенкеры, развертки и др. После спекания заготовки шлифуют и затачивают.

В качестве инструментальных сверхтвердых материалов применяют синтетические поликристаллы алмаза (СПА), синтетические поликристаллы нитрида бора (СПНБ) и композиты. Поликристаллы изготавливают преимущественно двумя способами синтезом исходных материалов и спеканием порошков. СПА марок АСБ5, АСБ6 получают прямым синтезом из графита. Поликристаллы алмаза марки СВС получают спеканием алмазных порошков. СПА рекомендуется применять для резцов при обработке твердых сплавов, цветных металлов и их сплавов, титановых сплавов, керамики, стеклопластики.

Поликристаллы на основе нитрида бора (эльбор-Р, белбор и др.) получают синтезом из гексагонального и других модификаций нитрида бора. Эльбор-Р выпускают в виде цилиндров, освоено также производство пластинок. Его рекомендуется применять для резцов и фрез, используемых при финишной обработке деталей из закаленных конструкционных углеродистых, легированных и быстрорежущих сталей, а также высокопрочных чугунов. В ряде случаев обработка эльбора-Р может заменить шлифование. При обработке эльбором обеспечивается более высокое качество поверхности по сравнению со шлифованием, так как при этом уменьшаются структурно-фазовые изменения, шаржирование абразивом, а также микротрещины, прижоги и др. Производительность при использовании эльбора-Р значительно выше, чем при шлифовании.

Гексанит-Р получают спеканием вюрцитоподобного нитрида бора (ВНБ) и выпускают в форме цилиндриков. Резцы и сборные фрезы из гексанита-Р предназначены для обработки закаленных сталей, чугунов, твердых сплавов группы ВК. При фрезеровании закаленных сталей и чугунов гексанит-Р имеет большую износостойкость, чем эльбор-Р Сверхтвердый материал ПТНБ получают спеканием смеси кубического нитрида бора КНБ и ВНБ в виде цилиндриков.

При обработке прерывистых поверхностей термически необработанных сталей ПТНБ эффективнее эльбора-Р. Резцы из ПТНБ при обработке закаленных сталей не уступают эльбору-Р, однако они не пригодны для обработки сталей, содержащих кремний, ванадий, хром, никель. Во многих странах выпускают композиты, состоящие из разнородных материалов, получаемые спеканием смеси порошков алмаза и КНБ или ГНБ; композит марки ДАП получают спеканием порошков алмазов с пластинкой из твердого сплава, двухслойный, комплекс «Брикет» получают спеканием порошков КНБ с пластикой из твердого сплава.

Алмазы синтетические и природные применяют в основном для токарной обработки цветных металлов, пластмасс и керамики. Перспективными материалами для металлорежущего инструмента являются минералокерамические материалы на основе окиси алюминия.

По сравнению с твердыми металлокерамическими сплавами минералокерамика имеет следующие преимущества: повышенная красностойкость, обеспечивающая обработку сталей большей твердости; высокая, износоустойчивость, позволяющая применять ее для таких инструментов, к которым предъявляют особые требования в отношении размерной стойкости; пониженная склонность к слипанию с обрабатываемым материалом, меньшее наростообразование; большая экономичность благодаря дешевизне материала, и отсутствию или малому содержанию таких ценных компонентов, как вольфрам, титан, кобальт и др. Недостатки минералокерамики: малое сопротивление разрушению от растягивающих напряжений, пониженная пластичность, низкая ударная вязкость.

В настоящее время минералокерамику используют для оснащения инструмента, работающего на получистовых и чистовых операциях при точении, растачивании и фрезеровании. Физико-механические свойства минералокерамики улучшают, применяя различные добавки титана, вольфрама, бора, молибдена и др. Минералокерамические сплавы выпускают в виде многогранных неперетачиваемых пластин с механическим креплением и в виде напайных пластин для неразъемного соединения с корпусом.

Изучение методов получения заготовок. К заготовительным операциям технологического процесса относятся: расконсервация; правка прутков и проволоки; отрезка заготовок; ковка; штамповка; прессование и редуцирование заготовок; подготовка под сварку; сварка и пайка заготовок; отжиг заготовок; обработка торцов и центрование заготовок стержневого инструмента. Основной задачей заготовительных операций является подготовка заготовок инструментов под последующую обработку.

Расконсервация сводится к очистке прутков и полос, к удалению и очистке поверхности от консервантов. Расконсервация производится вручную или в специальных шкафах, где прутки или полосы разогревают, а затем промывают.

Правка проката предшествует его резке на заготовки нужной длины, которые в некоторых случаях также подвергают правке. Правкой уменьшают припуск на последующую механическую обработку заготовки. Прутки правят на правильно-калибровочных станках, прутки и проволоку, поставляемые в бунтах, — на правильно-отрезных станках.

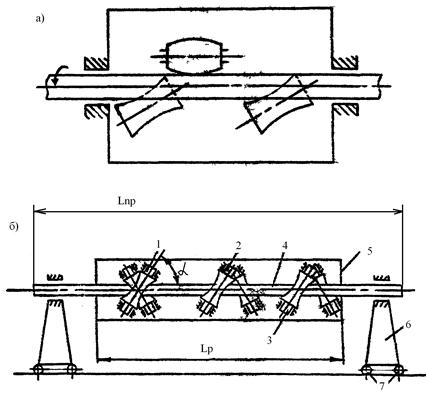

На рисунке 1.1 показана правка прутка тремя парами роликов на правильно-калибровочном станке. Также правка может осуществляться двумя или одной парой роликов.

Отрезку заготовок можно производить на приводных ножовочных станках, фрезерно-отрезных станках и полуавтоматах, токарно-отрезных, ленточно-пильных и абразивно-отрезных станках, а также рубкой на прессах и заготовительных ножницах.

Ножовочные станки характеризуются малой производительностью, применяют их главным образом в единичном производстве. Фрезерно-отрезные полуавтоматы применяют для отрезки заготовок диаметром до 240 мм с помощью дисковой пилы, оснащенной сегментами из быстрорежущей стали. Так как отрезка широкой пилой дает большие потери металла, на этих станках целесообразно отрезать заготовки крупных сечений из конструкционной углеродистой и конструкционной легированной сталей.

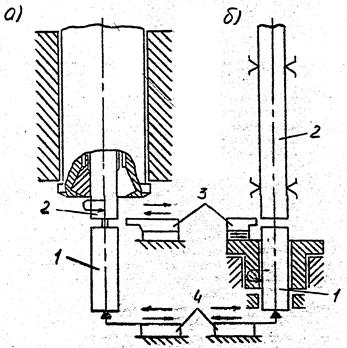

Токарно-отрезные станки работают одним или двумя резцами. Для них характерна значительно большая производительность, чем при обработке на ножовочном станке. Эти станки рекомендуют для резки заготовок большого диаметра. Токарно-отрезные автоматы вертикального типа применяют в серийном производстве для отрезки заготовок диаметром до 40—50 мм (рисунок 1.2). На токарно-отрезных автоматах возможно образование торца необходимого профиля при обеспечении хорошего качества поверхности торца. Например, при изготовлении сверл и метчиков из серебрянки при отрезке заготовки образуются обратные центры.

Рисунок 1.1 – Схемы правильных станков: а) схема станка с неподвижным барабаном; б) схема станка с тремя парами роликов; 1,2,3 – пары роликов;

4 – выпрямляемый пруток; 5 – барабан; 6 – стойка; 7 – ролики

Рисунок 1.2 – Принципиальные схемы токарной резки на станках:

а) с вращающимся прутком; б) с вращающимся резцом; 1 – отрезанная

заготовка; 2 – разрезаемый пруток; 3 – отрезной резец; 4 – подвижный упор

Абразивно-отрезные станки применяют для отрезки заготовок с помощью узких шлифовальных кругов на вулканитовой или бакелитовой связке. Резка на абразивно-отрезных станках является наиболее универсальной для получения заготовок независимо от их твердости и одной из наиболее производительных. Ленточные пилы представляют собой станки с бесконечным ножовочным полотном. Преимуществом этих станков является высокая производительность при малой ширине реза. Ленточные станки применяют для отрезки заготовок диаметром до 250 мм и больше, их рекомендуют для отрезки заготовок из быстрорежущей стали.

Эксцентриковые прессы и заготовительные ножницы применяют при рубке заготовок в крупносерийном и массовом производстве. При этом способе получения заготовок нет потери материала и достигается максимальная производительность. Однако при рубке заготовок даже при использовании специальных штампов неизбежно возникает смятие прилегающих к торцу участков периферии заготовки и самой плоскости торцов, что вызывает необходимость их дополнительной обработки. Заготовки из быстрорежущей стали длиной выше 20 мм рубят с подогревом. Рубку рекомендуется применять лишь для получения заготовок под ковку и штамповку корпусов сборного инструмента и хвостовиков концевого инструмента под сварку.

Обработка торцов и центровка заготовок. В единичном производстве торцы подрезают на токарных станках, а центрование заготовок производят на вертикальных или горизонтальных сверлильных или центровальных станках. В серийном и массовом производстве обычно применяют станки для обработки торцов и центрования. Для подрезки торцов и центрования заготовок диаметром 50 мм и выше применяют двух- или многошпиндельные фрезерно-центровальные станки, причём торцы фрезеруют в одной позиции, а центрование гнёзд – в другой. Для обработки торцов и центрования заготовок малых и средних размеров используют станки для одновременной обработки обоих торцов комбинированными блоками инструментов неподвижно закреплённой заготовки. Комбинированный блок инструментов состоит из центровочного сверла и многогранной пластинки и он работает с осевой подачей. Обработку торцов и центрование производят одновременно с двух сторон, что значительно снижает погрешность взаимного расположения центровых отверстий.

Ковку заготовок из быстрорежущей стали применяют для улучшения структуры по карбидной неоднородности, а также для уменьшения припуска на механическую обработку. Ковке обычно подвергают прокат диаметром свыше 50 мм.

Карбидная неоднородность устраняется тем значительнее, чем больше степень деформации, поэтому ковку заготовок надо производить путем переменной осадки и вытяжки. Для улучшения структуры зуборезного и резьбонарезного инструмента рекомендуется проводить многократную осадку заготовки с промежуточной вытяжкой (коэффициент вытяжки 60-70), что улучшает структуру стали и стойкость режущего инструмента. Трехкратная вытяжка и трехкратная осадка дает возможность снизить карбидную неоднородность на один-полтора балла.

Температура нагрева для ковки не должна быть очень высокой во избежание излишнего окисления стали и коагуляции карбидов при длительном прогреве заготовки. Верхний предел нагрева заготовок из быстрорежущей стали Р9К5 и Р9КЮ под ковку рекомендуется 1140—1180 °С, нижний предел конца ковки проката 900—920 °С, для стали Р6М5 верхний предел нагрева поковку 1080—1120 °С, нижний 870—900 °С.

В связи с малой теплопроводностью быстрорежущей стали требуется медленный нагрев до температуры 750—850 °С. Заготовки диаметром свыше 50—60 мм сначала помещают в печь с температурой 400—500 °С и медленно нагревают, до температуры 780—820 °С (в области превращения перлита в аустенит) со скоростью 7—8 мин на 10 мм сечения и выдерживают при этой температуре. Более мелкие заготовки (диаметром меньше 50 мм) можно сразу помещать в печь с температурой 780—820 °С. Для крупных заготовок диаметром больше 60—80 мм необходима выдержка при температуре 850—900 °С. Дальнейший нагрев до температуры ковки надо производить ускоренно из расчета примерно 5—6 мин на каждые 10 мм сечения. Излишняя выдержка и замедленный нагрев при высоких температурах усиливают окисление и обезуглероживание.

В условиях серийного и массового производства инструмента для приближения формы заготовок к форме готового инструмента рекомендуется применять штамповку заготовок инструмента. В настоящее время применяют горячую штамповку резцов и насадного инструмента (долбяков, насадных фрез) и холодную штамповку дисковых отрезных пил, отрезных резцов из полосы, гибку державок резцов. Применение штамповки повышает коэффициент использования металла на 25—50 %, при этом снижается карбидная неоднородность металла, улучшаются механические свойства инструмента и снижается трудоемкость механической обработки за счет уменьшения припусков.

Материал заготовок — горячекатаная сталь. Размер заготовки определяют, исходя из объема металла, необходимого для заполнения окончательного ручья с учетом угара при нагреве. При нагреве в плазменной печи угар равен 3 %, при индукционном нагреве — 1 %. Исходную заготовку по высоте принимают в пределах 1,5 диаметра. В связи с тем, что штамповка ведется в закрытом штампе, к размерам заготовки предъявляют повышенные требования. Заготовка имеет допуск по длине +1 мм. Длину заготовки рассчитывают с учетом допуска на диаметр.

Заготовки под штамповку нагревают в плазменных печах или на высокочастотной установке. Штампованные заготовки из быстрорежущей стали во избежание трещин помещают для остывания в сборник с температурой 500—600 °С и охлаждают вместе с печью. После остывания штампованные заготовки подвергают изотермическому отжигу.

При получении заготовки из листового материала для отрезных и прорезных пил, сегментов применяют холодную штамповку, которую осуществляют на кривошипных или фрикционных прессах.

Применение заготовок, полученных литьем, является важным фактором в экономии инструментальных материалов. При изготовлении инструмента из проката или поковок масса заготовок в 1,5—2 раза превышает массу готового инструмента и в среднем 50 % металла уходит в стружку.

Трудоемкость изготовления режущего инструмента из литых заготовок значительно ниже трудоемкости изготовления инструмента из поковок или проката.

Красностойкость и износостойкость инструмента, изготовленного из литой заготовки, равна или даже выше, чем износостойкость инструмента, изготовленного из кованой стали; вязкость литой быстрорежущей стали ниже вязкости кованой. Рекомендуется из литой быстрорежущей стали изготовлять инструменты в тех случаях, когда основным требованием, предъявляемым к инструментам, является износоустойчивость. Нецелесообразно применять литые заготовки для инструментов, требующих высокой прочности и работающих с ударными нагрузками. Для литых заготовок инструмента в качестве материала используют отходы быстрорежущей стали, изношенный инструмент и незначительное количество шихтового материала.

Для снижения объемной усадки сталей, повышения жидкотекучести и, как следствие, устранения в отливках пористости и газовых раковин, а также для получения более четкого отпечатка литейной формы рекомендуется применять сталь с повышенным содержанием углерода.

Во всех литейных сталях условием для обеспечения хорошей раскисленности, а следовательно, и отсутствия газовых раковин является повышенное содержание в них основных раскисляющих элементов марганца и кремния. За счет высокой скорости кристаллизации слитка первичное зерно в литых заготовках очень мелкое, но его можно уменьшить путем модификации стали, например силикокальцием.

Для получения заготовок инструмента применяют следующие виды литья:

1.В сырые земляные формы.

2.В стержневые формы.

3.По выплавляемым моделям — для сложного мелкого и насадного инструмента диаметром до 80 мм.

4.Ценробежно-кокильное литьё или литьё под давлением.

5.Литье в оболочковые формы, изготавливаемые из песчано-смоляных смесей.

Способ отливки в сырые земляные формы отличается наибольшей простотой и удобством. В такие формы можно отливать заготовки пластинок для резцов, ножей, ножей для сборного инструмента, гребёнки и др.

Отливка в стержневые формы применяется с припусками только под шлифовку и заточку.

Литьё по выплавляемым моделям применяют для сложного мелкого и насадного инструмента диаметром до 80 мм.

Литьё в оболочковые формы применяют для отливок концевого инструмента. Максимальная масса отливки 20 кг. Для уменьшения пригара при оболочковом литье рекомендуется применять специальную огнеупорную облицовочную краску Керамические формы рекомендуется применять при массе отливки выше 20 кг.

Все литые заготовки из быстрорежущей стали подвергают отжигу по стандартным режимам, с той лишь разницей, что время выдержки в период изотермического распада увеличивается до 2 раз. При этом в литых заготовках получается более равномерная микроструктура. Термическая обработка инструментов, полученных литьем, идентична термической обработке инструмента, изготовленного из проката. Различие заключается в том, что время нагрева под закалку должно быть увеличено на 30—50 %.

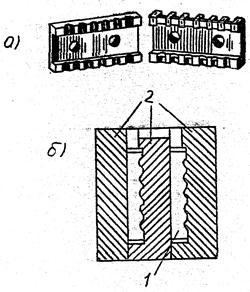

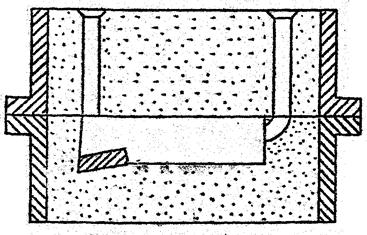

Инструменты, получаемые литьём в сырые земляные формы и в стержневые формы, делятся на цельнолитые и биметаллические. Цельнолитыми изготавливают фрезы, свёрла, зенкера, резцы, протяжки и другие инструменты. На рисунке 1.3 изображены наборные секции плоской протяжки и литьевые формы для их изготовления. Для одновременной формовки большого числа одинаковых инструментов применяется стопочная формовка (рисунок 1.4).

Рисунок 1.3 – Секции плоской наборной протяжки (а) и схема

их формовки (б): 1 – модель; 2 – стержни

Рисунок 1.4 – Схема стопочной формовки дисковых фрез

К биметаллическим инструментам относятся различные составные и сборные конструкции инструментов, отдельные части которых получают отливкой. На рисунке 1.5 представлена формовка литого резца. В форму укладывается пластинка режущая из твёрдого сплава, затем укладывается фольга медная, затем производится заливка тела резца расплавленным металлом.

Рисунок 1.5 – Схема формовки литого составного резца

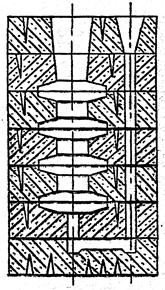

Сущность метода литья по выплавляемым моделям заключается в том, что изготавливается модель инструмента из специальной легкорасплавляемой смеси. Затем смесь удаляют и готовую форму заливают расплавленным металлом. На рисунке 1.6 представлена кокильная отливка для получения дисковой фрезы со вставными ножами.

Рисунок 1.6 – Схема расположения ножей в кокиле: 1 – нож; 2 – кокиль;

3 – стальное пружинящее кольцо; 4 – проволока

В инструментальном производстве при изготовлении хвостового и стержневого инструмента широко применяют стыковую электросварку рабочей части из быстрорежущей стали и нерабочей части из конструкционной или инструментальной углеродистой стали.

Контактная стыковая сварка давлением — процесс соединения металлов при совместной упругопластической деформации и образовании между соединяемыми поверхностями металлической связи. Этот вид сварки подразделяют на сварку сопротивлением и сварку оплавлением. Сварка оплавлением имеет две разновидности: сварка непрерывным оплавлением и оплавлением с предварительным подогревом. При сварке с непрерывным оплавлением процесс состоит из двух основных стадий — оплавления и осадки, при сварке с подогревом из трех — подогрева, оплавления и осадки. При сварке методом непрерывного оплавления свариваемые заготовки, подключенные последовательно во вторичную обмотку сварочного трансформатора, подводятся друг к другу. Между торцами заготовок в некоторых точках возникает электрический контакт, имеющий высокое сопротивление из-за малой площади, участки контакта быстро плавятся. При дальнейшем сближении торцов заготовок эти явления повторяются на других контактных участках и так до тех пор, пока вся поверхность торцов не будет оплавлена, а торцы нагреты до температуры, необходимой для сварки давлением. Затем ток выключается, заготовки сдавливаются, происходит процесс сварки. Недостаток этого метода — повышенный расход металла на оплавление.

Процесс сварки с подогревом отличается от процесса сварки непрерывным оплавлением тем, что торцы свариваемых деталей сначала подогреваются путем многократного контактирования под напряжением, а затем происходит их оплавление и сварка. С использованием этого метода работают все электростыковые сварочные машины.

При мелкосерийном производстве режущего инструмента применяют электросварочные машины с ручным управлением, при крупносерийном производстве — электросварочные полуавтоматы.

При контактной сварке нагрев осуществляется преимущественно за счет тепла, выделяемого в месте контакта свариваемых заготовок при прохождении тока. Следовательно, процесс сварки можно регулировать путем изменения мощности или времени сварки. Потребная мощность для сварки определяется в зависимости от площади свариваемого сечения и химического состава свариваемых заготовок.

Сварка трением является разновидностью сварки давлением. Сварное соединение образуется в результате совместного пластического деформирования соединяемых деталей в твёрдой фазе. Нагрев свариваемых поверхностей происходит в результате их трения, при этом механическая энергия непосредственно преобразуется в тепло. Причём генерирование тепла происходит строго локализованно в тонких поверхностных слоях металла. При сварке трением одну из свариваемых заготовок закрепляют на шпинделе станка, и она вращается вместе с ним для создания взаимного скольжения торцов и их разогрева, другую заготовку неподвижно закрепляют на продольном суппорте, и она получает вместе с суппортом продольное перемещение до соприкосновения с торцом вращающейся заготовки с заданной силой.

Выделяющееся при трении тепло разогревает торцы заготовок, вращение шпинделя прекращается, заготовки поджимаются суппортом и производится их соединение. Величина силы осадки, обеспечивающая выдавливание промежуточного слоя в гарт, определяется свойствами быстрорежущей стали и глубиной прогрева торцов стержней.

Основными преимуществами сварки трением по сравнению со стыковой электросваркой являются сокращение расхода свариваемых материалов; значительная экономия электроэнергии; высокая производительность процесса; повышенная точность сварки с меньшим процентом брака; легкость автоматизации процесса; лучшие условия труда сварщиков и высокое качество сварного шва.

Сварку трением в инструментальном производстве применяют при стыковой сварке заготовок круглого сечения и сварке сломанного инструмента. Для снятия напряжений, возникающих в металле при сварке, и уменьшения твердости сварного шва, заготовки после сварки должны медленно остывать в печи или в ящике с песком, после чего заготовки подвергают отжигу.

Расчёт размеров заготовок.

Определение припусков и номинальных размеров заготовок цилиндрических деталей, мм:

,

,  ,

,

где D1, d1 – наружный и внутренний диаметры заготовки, мм;

D – наибольший наружный диаметр корпуса инструмента по чертежу, мм;

d – внутренний наименьший диаметр корпуса инструмента по чертежу, мм;

z1 – припуск на обработку по наружней поверхности, мм;

z2 – припуск на обработку внутренней поверхности, мм;

δзаг – часть допуска заготовки, указанного в сортаменте, мм.

Таблица 1.1 – Припуски на обработку заготовок и часть допуска заготовки из сортамента, мм

| Диаметр заготовки, мм | Квалитет точности | Длина обработки, мм | Часть допуска заготовки из сортамента δзаг, мм | |

| До 100 | От 100 до 200 | |||

| Припуск на диаметр (z1 и z2), мм | ||||

| До 10 | 12÷7 | 2,0÷2,7 | 2,5÷3,2 | 0,5÷0,7 |

| От 10 до 30 | 12÷7 | 2,2÷2,8 | 2,8÷3,4 | 0,8÷1,0 |

| От 30 до 80 | 12÷7 | 2,5÷3,7 | 3,0÷4,2 | 1,0÷1,2 |

| От 80 до 180 | 12÷7 | 3,0÷4,2 | 4,0÷5,2 | 1,2÷1,5 |

Номинальный размер длины заготовок определяется по формулам:

при получении из прутка партии деталей:

,

,

при получении из прутка одной детали:

,

,

где L – размер детали по чертежу, мм;

ℓ1 – припуск на подрезку с одной стороны, мм;

ℓ2 – припуск на отрезку, мм;

ℓ3 – длина отрезки, необходимой для зажима прутка в патроне или цанге при обработке последней детали, мм;

ℓ4 – припуск на отрезку прутка в заготовительном цехе, мм;

n – количество деталей, получаемых из прутка.

Таблица 1.2 – Величины припуска, мм

| Диаметр прутка, мм | Величина припуска, мм | |||

| ℓ1 | ℓ2 | ℓ3 | ℓ4 | |

| До 10 | 1,5 | 3,0 | 2,0 | |

| От 10 до 30 | 1,5 | 3,0 | 5,0 | |

| От 30 до 50 | 2,0 | 4,0 | 5,0 | |

| От 50 до 80 | 2,0 | 4,0 | 8,0 | |

| От 80 до 120 | 2,5 | 5,0 | 8,0 |

Номинальные размеры плоских заготовок определяется по формуле:

,

,

где B1 – расчётный размер заготовки, мм;

B – размер детали по чертежу, мм;

z0 – припуск на сторону, мм;

δзаг – учитываемая часть допуска из сортамента, мм.

Таблица 1.3 – Припуск на сторону для плоских заготовок и часть допуска заготовки из сортамента, мм

| Размер обработки, мм | Длина обработки, мм | Часть допуска заготовки из сортамента δзаг, мм | |||

| До 50 | От 50 до 100 | От 100 до 200 | От 200 до 300 | ||

| Припуск на сторону z0 на размер В, мм | |||||

| До 10 | 1,0 | 1,2 | 1,5 | 1,8 | 0,7 |

| От 10 до 30 | 1,3 | 1,5 | 1,8 | 2,0 | 1,0 |

| От 30 до 80 | 1,5 | 1,6 | 2,0 | 2,5 | 1,2 |

| От 80 до 180 | 1,6 | 1,8 | 2,2 | 2,8 | 1,5 |

Определение размера заготовки, получаемой путём отрезки, производится по формуле:

,

,

где B1 – расчётный размер заготовки, мм;

B – размер детали по чертежу, мм;

z0 – припуск на сторону, мм;

ℓр – ширина реза в зависимости от качества отрезки тем или иным способом резки, мм;

δзаг – учитываемая часть допуска из сортамента, мм.

Таблица 1.4 – Ширина реза и учитываемая часть поля допуска на отрезку заготовки, мм

| Оборудование для резки | Толщина заготовки, мм | δзаг, мм | ||

| До 4 | От 4 до 12 | Свыше 12 | ||

| Ширина реза, мм | ||||

| Гильотинные ножницы | 0,2 | 0,5 | 5,0 | 1,0 |

| Рычажные ножницы | 0,2 | 0,5 | 5,0 | 2,0 |

| Дисковые ножницы | 0,2 | 0,5 | 5,0 | 3,0 |

| Дисковая пила | 0,2 | 0,5 | 5,0 | 1,0 |

| Газовая резка | 0,2 | 0,5 | 10,0 | 3,0 |

| Фрезерование | 0,2 | 4,0 | 8,0 | 2,0 |

Определение размера заготовки, получаемой методом холодной штамповки, производится по формулам:

,

,  ,

,

где А1, B1 – расчётные размеры заготовки вдоль и поперёк ленты, мм;

А, B – размер детали по чертежу в двух направлениях, мм;

z0, z1 – величина перемычки между деталями и величина боковой перемычки по краю заготовки, мм;

ℓр – ширина реза в зависимости от качества отрезки тем или иным способом резки, мм;

δзаг – учитываемая часть допуска из сортамента, мм.

Таблица 1.5 – Величина перемычек z0, z1

| Толщина штампуемого материала, мм | Для круглых деталей | Для прямоугольных деталей | ||||

| Длина, мм | ||||||

| До 50 | От 50 до 100 | |||||

| z0 | z1 | z0 | z1 | z0 | z1 | |

| От 0,5 до 1,0 | 1,0 | 1,5 | 1,5 | 2,0 | 1,5 | 2,0 |

| От 1,0 до 1,2 | 1,2 | 1,8 | 2,0 | 2,2 | 1,5 | 2,0 |

| От 1,3 до 1,5 | 1,5 | 2,0 | 2,2 | 2,4 | 2,0 | 2,2 |

| От 1,6 до 2,0 | 1,6 | 2,2 | 2,4 | 2,6 | 2,0 | 2,5 |

| От 2,1 до 2,5 | 1,8 | 2,3 | 2,5 | 3,0 | 2,5 | 3,0 |

| От 2,6 до 3,0 | 2,0 | 2,5 | 2,7 | 3,0 | 3,0 | 3,5 |

Выбор наиболее рационального метода получения заготовки произвести по методике, изложенной в литературе ([5], стр. 29 – 39).

Расчёт массы заготовки производится по формуле, кг:  ,

,

где V – объём заготовки, м3; ρ – плотность материала, кг/м3.

Объём заготовки определяется по следующим формулам, м3:

для сплошного круглого прутка:  ; для трубы:

; для трубы:  ;

;

для заготовки из плоского материала:  ,

,

где D – наружный диаметр заготовки, м;

d – внутренний диаметр заготовки, м;

L – длина заготовки, м;

A, B, S – длина, ширина, толщина заготовки с учётом припуска, м.

2015-04-01

2015-04-01 1675

1675