Пошив швейных изделий осуществляется по принципу потока.

Поток — это такой метод организации производства, при котором изготовление изделия расчленяется на последовательный ряд операций, равных или кратных по затратам времени. Оборудование в потоке устанавливается в порядке технологической последовательности обработки. Для обеспечения одновременного выполнения операций на потоке и достижения ритмичности при работе применяются различные технические и организационные мероприятия. Они включают:

- подбор машин и оборудования по производительности;

- использование регулирования скорости конвейера;

- техническое оснащение ручных и машинных работ дополнительными приспособлениями;

- оптимальное использование квалификации исполнителей и производительности их труда.

Потоки различаются по ряду признаков: количеству одновременно пошиваемых изделий — одно- и многофасонные; мощности, т.е. количеству пошиваемых изделий в смену, — малой, средней и высокой; способу передачи полуфабриката — агрегатные (вручную) и конвейерные (движение ленты).

В производстве швейных изделий обобщенно можно выделить три направления.

1. Дальнейшее совершенствование старой классической технологии изготовления одежды на основе широкого использования клеевых материалов, концентрации операций, организации производства и труда, осуществления мер по комплексной механизации и автоматизации производства.

2. Применение непрерывной технологии изготовления одежды. В этом случае два полотна ткани, стягиваемые с рулонов, одновременно стачиваются по контурам деталей и выкраиваются (система рулонного питания). По предварительным расчетам применение этой технологии позволяет резко (в два-три раза) повысить производительность труда, сократить удельный вес вспомогательных и переместительных операций, достигнуть более высокого уровня механизации производства. Частичная реализация принципов непрерывной технологии осуществляется в настоящее время при изготовлении воротничков сорочек, поясов, шлевок и ряда других деталей при рулонном питании машин материалами.

3. Изготовление одежды непосредственно из волокна, прядильного раствора или расплава полимера, минуя процессы прядения, ткачества, шитья. Волокна наносятся на объемные перфорированные формы, соответствующие по форме и размеру изделиям, и скрепляются связующими растворами. При изготовлении одежды из раствора его вводят в формы с получением законченных деталей и узлов. Расчеты показывают высокую эффективность этого способа: производительность труда повышается в восемь-десять раз, расход материала сокращается на 10—15 %.

Процесс пошива швейного изделия включает операции, которые можно разделить на три группы:

1) заготовительные;

2) монтажные;

3) заключительно-отделочные.

При заготовительных операциях производятся выполнение вытачек, обработка краев срезов деталей, придание им объемной формы, подготовка отдельных деталей и узлов к соединению.

Монтажные — это операции соединения деталей и узлов в изделие, т.е. соединение полочек со спинкой, воротника с изделием, пришивка подкладки и др.

Заключительно-отделочные операции направлены на окончательное изготовление изделия и придание ему товарного вида. Это утюжильные операции, пришивание фурнитуры, удаление ниток, загрязнений, придание объемной формы изделию. В каждую из этих групп операций входят ручные и машинные. Операции влажно-тепловой обработки характерны для каждой группы.

Из указанных трех групп операций пошива швейных изделий важнейшая роль принадлежит монтажным, т.е. операциям соединений. Это определяется тем, что при современных методах обработки изделие собирают из множества деталей, что позволяет рационально использовать материалы, обеспечивает лучшее облегание изделием фигуры человека. Кроме того, соединения должны обеспечивать высокие плотность и прочность.

Соединения деталей осуществляют четырьмя способами: ниточным, клеевым, сварным и комбинированным.

Ниточные соединения занимают наибольший удельный вес, так как они универсальны для изготовления изделий различной конструктивной сложности, прочны, эластичны, имеют красивый внешний вид. Однако эти соединения не лишены недостатков — большой расход ниток (мужской пиджак — 16—18 м, женское платье — 22—24 м, брюки — 8,5—9,5 м), большие трудозатраты; обрывность ниток заметно (на 7—12 %) снижает производительность труда. Ниточные соединения осуществляют за счет стежков, строчек и швов.

Стежок — законченный цикл переплетения ниток между двумя последовательными проколами иглы.

Строчка — ряд повторяющихся стежков.

Шов — место соединения двух или более деталей, причем соединяемые детали располагаются либо по одну, либо по обе стороны шва.

По способу выполнения стежки, строчки и швы могут быть ручными и машинными. Их характеристики определяются длиной, частотой, шириной и видом стежка, шагом строчек, швов, шириной швов.

Ручные стежки, строчки, швы выполняются при помощи ручных игл. Они имеют то же назначение, что и машинные.

Машинные стежки по способу переплетения ниток подразделяются на челночные и цепные.

Челночные стежки образуются за счет переплетения в толще соединяемых материалов двух нитей (верхней, сматываемой с катушки, и нижней, сматываемой со шпульки челнока).

Цепные стежки получаются переплетением одной, двух и более нитей на поверхности соединяемых материалов.

Ниточное челночное соединение прочно, эластично, но малорастяжимо.

Цепное ниточное соединение уступает челночному по прочности, но имеет высокие эластичность и растяжимость. Последнее особо важно для соединений деталей и материалов высокой растяжимости (трикотажных полотен и др.).

Машинные строчки подразделяются на линейные (для стачивания деталей), фигурные (для притачивания декоративных деталей, выполнения различных отделок), обметочно-подшивочные (обметывание срезов деталей, подшивание подогнутых краев деталей с одновременным их обметыванием) и потайные (для соединения деталей невидимыми с лицевой стороны стежками).

Машинные строчки должны соответствовать ряду требований, зафиксированных в нормативно-технической документации. В стандартах регламентируется количество (частота) стежков на 1 см строчки, номера хлопчатобумажных и шелковых ниток, толщина ниток из химических волокон (текс и метрический номер), номера применяемых швейных игл. Эти показатели устанавливаются в зависимости от вида изделия, волокнистого состава и назначения тканей и других материалов, вида используемых машин.

Процесс эксплуатации швейных изделий определяет многообразие воздействий на швы: растяжения, изгибы, атмосферные воздействия, различные способы ухода — глажение, стирка, химическая чистка и др. Поэтому они должны обладать высокой стойкостью к этим воздействиям, что обеспечивается их выбором и характеристиками швов, учетом параметров соединяемых материалов.

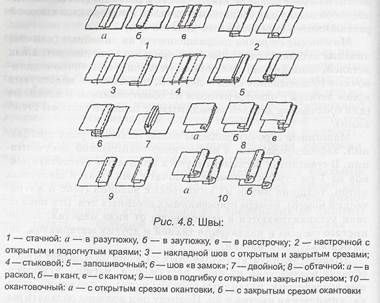

С учетом их конструктивных особенностей и назначения ниточные швы делят на соединительные, краевые и отделочные (рис. 4.8).

Соединительные швы отличает расположение деталей по обе стороны строчки. Они включают: стачной, настрочной, накладной, стыковой, запошивочный, «в замок» и двойной.

Стачной шов — наиболее распространенный, им соединяют детали различных видов швейных изделий. Он выполняется одной строчкой. Разновидности стачного шва: в разутюжку, в заутюжку, в ребро, в расстрочку.

Настрочной шов выполняется двумя строчками в два приема, его прочность в 1,5 раза выше, чем стачного. Настрочной шов может быть с открытыми срезами, используется для соединения продольных деталей, невидимых с лицевой и изнаночной сторон изделия. Его разновидность — настрочной шов с подогнутым краем, который применяется при изготовлении легкого платья, юбок и др.

Стыковой шов отличают отсутствие утолщений и высокая прочность. Он наиболее приемлем для соединения промежуточных деталей.

Для бельевых изделий, изделий из тонких осыпающихся тканей, мешковины карманов, где исключена дополнительная обработка срезов, применяют запошивочные швы, швы «в замок» и двойные. Конструкция этих швов такова, что срезы соединяемых деталей не видны ни с лицевой, ни с изнаночной сторон. Такая конструкция швов определяет их стойкость к многократным стиркам, глажению, механическим воздействиям.

Краевые швы используют для обработки края деталей. Их основным признаком является расположение деталей по одну сторону шва. К ним относятся обтачные швы и швы в подгибку.

Обтачные швы применяют при обработке краев бортов, воротника, клапанов, листочек и других деталей одежды.

Швы в подгибку используют для обработки краев воротников, низа изделий, низков рукавов. Они бывают с открытым срезом, закрываемым пришитой подкладкой, а также при использовании неосыпающихся тканей. При употреблении в изделиях осыпающихся тканей применяют швы в подгибку с закрытым срезом, т.е. с двойной подгибкой края.

Отделочные швы включают окантовочные, рельефные, а также швы, используемые при выполнении вытачек, складок, сборок и т.д. (см. рис. 4.8).

Окантовочные швы служат для отделки открытых срезов (проймы, горловины, низа изделия, подбортов) деталей верхней одежды, легкого платья и белья. Они могут быть с открытыми, закрытыми срезами, а также отделанными специальной тесьмой, полоской шелковой ткани.

Рельефные швы представляют собой прямые, ломаные и фигурные линии. Их применяют для получения выпуклого рельефа за счет прокладывания шнура, жгута, а также двойной полоски ткани.

Вытачки (швы, которые не проходят по всей детали) придают изделию необходимую форму, являются элементом отделки изделия.

Складки могут быть односторонними, встречными, байтовыми и сплошными. Они выполняют функции соединения и отделки.

При выборе швов для изготовления швейных изделий исходят из их основных показателей: внешнего вида, определяющего художественно-эстетическое оформление, толщины (количества слоев в шве), прочности и выносливости, положения краев материалов в шве (открытого, закрытого). Основные из этих показателей регламентированы ГОСТ 12807. Изделия швейные. Классификация стежков, строчек и швов.

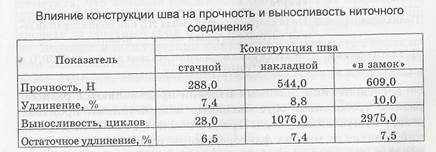

Важно особо выделить такие показатели швов, как прочность, выносливость, растяжимость (табл. 4.3).

Наряду с видом швов прочность и выносливость соединений определяется прочностью ниток (природа волокна, толщина, количество сложений), натяжением ниток в шве, частотой стежков и другими факторами.

Склеивание деталей швейных изделий осуществляется за счет использования клеев. Они представляют собой высокомолекулярные соединения, применяемые в виде растворов, расплавов, порошков, пленок, тесьмы, клеевого прокладочного материала со сплошным или точечным покрытием. Использование клеевых соединений возрастает; они в сравнении с ниточными значительно повышают производительность труда, снижают трудоемкость изготовления швейных изделий.

Склеивание термопластичным клеем осуществляется за счет его перевода из твердого в вязкотекучее состояние, последующего проникновения в материал и охлаждения. При этом основными параметрами клеевых соединений являются: температура 140—180 °С, удельное давление 0,1—0,6 кгс/см2, время прессования — 15—90 с.

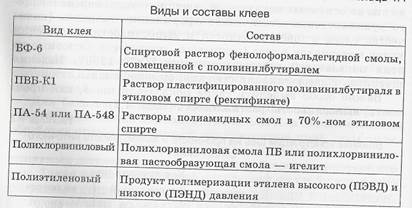

Разработаны и широко применяются следующие основные клеи: БФ-6; ПВБ-К1; ПА-54 или ПА-548, полихлорвиниловый, полиэтиленовый и др. (табл. 4.4).

К соединениям швейных изделий предъявляются разнообразные требования, обусловленные воздействиями производства, эксплуатации, ухода. При этом свойства клеевых соединений зависят от многих факторов: характеристик клеев, соединяемых материалов, режимов склеивания. Важнейшими показателями клеевых соединений являются прочность, жесткость, атмосферостойкость, стойкость к мыльно-содовым растворам (стирке), химической чистке и др.

Механические свойства клеевых соединений определяют в основном прочность и жесткость. Прочность соединений следует дифференцировать с учетом того, какие преимущественно деформации испытывают швы швейных изделий — сдвига или расслаивания. По прочности на сдвиг клеевые соединения превосходят ниточные. Поэтому в узлах и деталях, «работающих» на расслаивание (боковой шов, шов проймы, середины спинки), клеевые соединения неприемлемы. Наименьшую жесткость обеспечивают соединения с использованием клея ПВБ-К1, наибольшую — на основе полиамида ПА-548.

Прочность обусловлена и параметрами прессования. Она увеличивается с повышением температуры, времени выдержки и давления. При воздействии воды, кипячении, особенно в растворе мыла с водой, характерна значительная потеря прочности большинства клеевых соединений (30—75 %).

Наиболее устойчивы к действию воды и стирке клеевые швы на основе полиэтилена. Поэтому клеевая полиэтиленовая пленка — наиболее целесообразный материал для изделий, подвергающихся многократным стиркам (бельевых изделий, сорочек и др.). В процессе носки изделия подвергаются также действию атмосферных факторов (дождя, компонентов воздуха, солнечного света). Происходящие при этом процессы старения высокомолекулярных органических веществ наиболее активно протекают под воздействием ультрафиолетовых лучей во взаимодействии с кислородом воздуха и влагой. Однако это воздействие ослабляется тем, что пленки клея находятся внутри соединенных деталей (материалов). Важно то, что старение ведет не только к потере прочности и эластичности соединения, но и к увеличению его жесткости и хрупкости. Обобщенно следует отметить, что клеевые соединения соответствуют предъявляемым требованиям, если не произойдет заметного изменения их свойств за обычный срок носки изделия (3—5 лет).

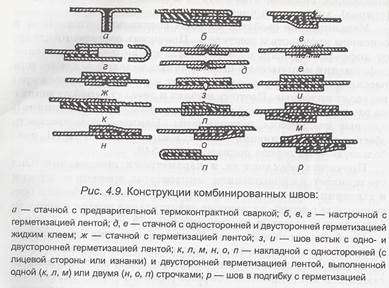

В процессе эксплуатации выявляется потребность в проведении химических чисток изделий. Соединения на основе клеев БФ-6, ПВБ-К1, клеевой пленки ПВБ, клея ПА-548 устойчивы к обработке бензинами и хлорированными углеводородами, используемыми в операциях химической чистки. Для обеспечения более высоких прочности, герметичности используют комбинированные соединения (рис. 4.9).

Сварные соединения отличаются тем, что осуществляются без использования дополнительных материалов (ниток, клеев).

Сущность сварного соединения двух или нескольких деталей состоит в переводе материалов из термопластичного в вязкотекучее состояние под воздействием какого-либо источника энергии. Макромолекулы полимеров приобретают при этом способность перемещаться в пограничных слоях, диффундировать в такой же полимер и при охлаждении фиксироваться. Процесс может протекать под давлением и без него.

Развитие сварных соединений обусловлено все более широким использованием в швейном производстве различных термопластичных материалов, разработкой оборудования, возможностями повышения производительности труда, улучшением качества и внешнего вида одежды, экономией материалов. Очевидна прогрессивность и перспективность этого направления в швейной отрасли.

Сварные соединения применяют при изготовлении швейных изделий из пленочных материалов или из материалов с пленочным покрытием, а также из тканей, трикотажных полотен из термопластичных волокон или с их содержанием не менее 65 %.

Сварка деталей швейных изделий осуществляется тремя способами: термоконтактным, высокочастотным и ультразвуковым.

Термоконтактная сварка осуществляется за счет воздействия тепла или излучения от твердого нагретого инструмента на соединяемые поверхности материалов и последующего их спрессовывания.

Термоконтактная сварка осуществляется за счет воздействия тепла или излучения от твердого нагретого инструмента на соединяемые поверхности материалов и последующего их спрессовывания.

Разновидностью этого метода является сварка электронагревом и термоимпульсная сварка. В последнем случае носителем тепла является полоска металла. Ее нагрев обеспечивается за счет сильных импульсов тока, обеспечивающих перевод материалов в вязкотекучее состояние.

При охлаждении пластин направление теплового потока изменяется, тепло отводится от свариваемых материалов, шов остывает. Последнее исключает прилипание термопласта к электроду. Термоимпульсной сваркой можно соединить очень тонкие (менее 0,1 мм) пленки, а также все термопластичные пленки толщиной ОД—0,2 мм при одностороннем и 0,3—0,5 мм при двустороннем подогреве. Кроме того, вследствие простоты и экономичности этот способ применим и для соединений материалов с термопластичным покрытием.

Высокочастотная сварка базируется на способности высокочастотного поля генерировать тепло внутри свариваемых материалов. Простейшая установка для нагрева токами высокой частоты (ТВЧ) может быть представлена конденсатором, роль пластин которого выполняют электроды установки, а соединяемые детали — диэлектрика конденсатора. Процесс происходит под давлением (рис. 4.10). Соединение может осуществляться последовательным (точечным или роликовым) и параллельным (на прессе) методом.

Как и термоконтактная сварка, рассматриваемый способ применим для соединения пленок и материалов с термопластичным покрытием. Пленочные материалы применяют при изготовлении плащей, накидок и других защитных изделий. Материалы с пленочным покрытием широко используются для бытовой одежды (курток, пальто, головных уборов), а также для специальной одежды и галантерейных изделий. Сварка ТВЧ имеет преимущества и недостатки. Преимущества — высокие производительность, качество соединений и внешнего вида швов. Недостатки обусловлены высокими стоимостью и сложностью оборудования, необходимостью экранизации работников и рабочих зон от действия ТВЧ.

Ультразвуковой метод состоит в преобразовании электрических колебаний ультразвуковой частоты в механические колебания сварочного инструмента, сопровождающиеся теплообразованием (рис. 4.11). Метод позволяет с успехом соединять материалы с низкой электро- и теплопроводностью, которые другими методами сварки трудно или невозможно соединить (полиэтилен, полистирол, фторопласт-4 и т.д.).

Важно отметить и большую широту применения материалов — все термопласты в широком диапазоне толщин, ткани и трикотажные полотна из термопластичных волокон или с их содержанием не менее 65 %, искусственные кожи. Успешно соединяются также натуральные ткани с синтетическими. Более широкое применение сварных соединений сдерживает относительно небольшой перечень швов: стачной, накладной, стыковой, краевой с подгибкой среза, отделочные, а также их повышенная жесткость и невысокая прочность на расслаивание.

По важнейшим свойствам сварные соединения равнозначны ниточным — они имеют красивый внешний вид, небольшую толщину, герметичны.

2015-04-30

2015-04-30 1824

1824