Составители: М.Н. Пиганов, А.И. Меркулов

УДК 621.382 (83)

Анализ конструкций гибридных интегральных микросхем:

Метод. указания / Самар. гос. аэрокосм. у-нт. Сост. М.Н. Пиганов, А.И. Меркулов. Самара, 2005. 20 с.

Анализируются конструкции и топология тонкопленочных гибридных интегральных микросхем (ГИМС). Изучаются типы микросхем, их классификация, конструктивно-технологические характеристики, подложки и корпуса для ГИМС. Рассматриваются элементы и компоненты ГИМС, монтаж компонентов. Воспроизводится структура технологического процесса изготовления. Определяется плотность упаковки элементов и степень интеграции микросхемы. Проводится анализ электрических параметров и условий эксплуатации.

Рекомендуются студентам специальности 20.08.00

Печатаются по решению редакционно-издательского совета Самарского государственного аэрокосмического университета имени академика С.П. Королёва.

Рецензент Г.П. Шопин

Учебное издание

АНАЛИЗ КОНСТРУКЦИЙ ГИБРИДНЫХ ИНТЕГРАЛЬНЫХ МИКРОСХЕМ

|

|

|

Методические указания к лабораторной работе

Составители: Михаил Николаевич Пиганов,

Анатолий Игнатьевич Меркулов

Редактор А.И. Меркулов

Компьютерный набор и верстка А.И. Меркулова

Формат 60х84 1/16.

Бумага белая. Печать офсетная

Усл. печ. л.1.2. Тираж 100 экз.

Самарский государственный аэрокосмический университет

им. академика С.П. Королёва.

443086, Самара, Московское шоссе, 34

4. СОДЕРЖАНИЕ ОТЧЕТА

1. Цель работы, краткие сведения из теории.

2. Расшифровка условного обозначения микросхемы и корпуса.

3. Топология тонкопленочной гибридной микросхемы.

4. Электрическая принципиальная схема.

5. Расчет плотности упаковки и определение степени интеграции микросхемы.

6. Эскиз корпуса микросхемы.

7. Электрические параметры ИМС и элементов.

8. Условия эксплуатации исследованной микросхемы.

9. Схема техпроцесса получения микросхемы.

10. Выводы.

5. КОНТРОЛЬНЫЕ ВОПРОСЫ

1. Что такое интегральная микросхема?

2. Что такое топологический чертеж гибридной ИМС?

3. Принципы классификации микросхем.

4. Что такое плотность упаковки элементов и степень интеграции микросхемы?

5. Нарисуйте схему техпроцесса изготовления ГИМС.

6. Какие типы компонентов используются при изготовлении гибридных интегральных микросхем? Способы их монтажа.

7. Преимущества и недостатки тонкопленочной технологии, тонкопленочных гибридных интегральных микросхем?

8. Произвести расшифровку условного обозначения ряда микросхем.

Библиографический список

1. Eрмолаев Ю. П., Пономарев М.Ф., Крюков Ю.Г. Конструкции и технология микросхем. Под ред. Ермолаева Ю.П.: Учебник для вузов. М.: Сов.радио, I980.-250с.

|

|

|

2. Пикуль М.И. и др. Конструирование и технология

производства ЭВМ. Учебник/ М.И. Пикуль, И.М. Русак, Н.А.

Цырельчук. - Мн.: Выш. шк., 1996. – 263 с.: ил.

3. Степаненко И.П. Основы микроэлектроники: Учеб. пособие для вузов. -2-е изд., перераб. и доп. – М.: Лаборатория Базовых Знаний, 2000 - 488 с.: ил.

Ц е л ь р а б о т ы – изучение и анализ конструктивно-технологических особенностей тонкопленочной гибридной интегральной микросхемы, ее элементов, компонентов, топологии, способов монтажа компонентов, сборки и герметизации.

Задания:

1. Изучить конструкцию микросхемы, её элементов, компонентов, подложки, корпуса, способ монтажа компонентов и платы.

2. Составить топологический чертеж микросхемы, определить конструктивно-технологические характеристики тонкопленочных элементов.

3. Определить плотность упаковки элементов и степень интеграции микросхемы; по каталогу микросхем ознакомиться с электрическими параметрами данной микросхемы и условиями ее эксплуатации.

4. Воспроизвести полную схему технологического процесса изготовления данной микросхемы.

1. ТЕОРЕТИЧЕСКИЕ ОСНОВЫ

Общие сведения о гибридных интегральных микросхемах

Основной элементной базой современных радиоэлектронных средств (РЭС) являются интегральные микросхемы (ИМС). Интегральная микросхема – микроэлектронное изделие, выполняющее функцию преобразования, обработки сигнала и (или) накопления информации, имеющее высокую плотность упаковки (плотность монтажа) электрически соединенных элементов, которое, с точки зрения требований к испытаниям, приемке, поставке и эксплуатации, рассматривается как единое целое. Плотность монтажа может достигать 106 элементов/см2 .

Составными частями ИМС являются элементы и компоненты.

Э л е м е н т о м ИМС называют локальную область поверхности или объёма твёрдого тела (диэлектрической или полупроводниковой подложки), реализующую функцию какого-либо электрорадиоэлемента (резистора, конденсатора, диода, транзистора и т. д.), которая

выполнена нераздельно от подложки или кристалла и не

может быть воспринята как самостоятельное изделие с точки зрения требований к испытаниям, приемке, поставке и эксплуатации.

К о м п о н е н т интегральной микросхемы – часть интегральной микросхемы, реализующая функцию какого-либо электрорадиоэлемента, которая может быть выделена как самостоятельное изделие.

Типы микросхем

Согласно ГОСТ 18682-73 интегральные микросхемы по технологическому исполнению делят на полупроводниковые, гибридные и прочие (пленочные, вакуумные, керамические и др.).

П л е н о ч н а я интегральная микросхема – интегральная микросхема, все элементы и межэлементные соединения которой выполнены в виде пленок. По пленочной технологии можно изготовить только «пассивные» элементы, т.е. резисторы, конденсаторы, индуктивности, а также проводники. Частным случаем пленочных интегральных микросхем являются тонкопленочные и толстопленочные интегральные микросхемы.

Т о н к о п л е н о ч н а я интегральная микросхема – пленочная интегральная микросхема с толщиной пленок до 1.10-6 м (1 мкм). Тонкопленочные ИМС получают путем послойного нанесения (термическим напылением в вакууме) пленок различных материалов на поверхность диэлектрического основания (подложки) с одновременным формированием рисунка элементов и проводников с помощью затеняющих (съёмных) масок. Другим, более точным способом формирования рисунка, является метод фотолитографии, при котором рисунок формируется путём последовательного травления нанесённых друг на друга тонких плёнок через контактныемаски из фоторезиста – светочувствительного материала, который в жидком состоянии наносят на плёнки, сушат, экспонируют (засвечивают), проявляют и задубливают.

|

|

|

Т о л с т о п л е н о ч н а я интегральная микросхема – пленочная интегральная микросхема с толщиной пленок более 1 мкм. Толстые плёнки наносят, продавливая специальные пасты (резистивные, проводящие, диэлектрические) через сетчатые трафареты. Затем их сушат и вжигают.

П о л у п р о в о д н и к о в ы е ИМС получают путем формирования в объеме полупроводниковой пластины участков с различными типами проводимости. По такой технологии можно получать p-n переходы, их используют в качестве диодов; n-p-n и p-n-p структуры используют в качестве транзисторов и т.д. Диоды,

бериллия).

В металлополимерном корпусе герметизация осуществляется заливкой металлического корпуса эпоксидным компаундом (микросхемы серий 214, K2I5, К202, 301 и др.).

Пластмассовые корпуса выполняются, чаще всего, из термореактивных смол (серия К224 и др.).

Полимерные корпуса получают путем опрессовки микросхемы компаундом (серия KI55 и др.). Опрессовку осуществляют методом литья под давлением в специальные формы.

Конструктивные разновидности и габаритные размеры отечественных корпусов унифицированы.

2. ОПИСАНИЕ ЛАБОРАТОРНОЙ УСТАНОВКИ

Лабораторная установка содержит микроскоп типа МБС-9 (МБС-2), приборы для измерения сопротивлений и емкостей, набор исследуемых тонкопленочных гибридных интегральных микросхем.

3. ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ

1. Получить у преподавателя гибридную микросхему.

2. Изучить конструкцию микросхемы и элементов.

3. Определить тип компонентов, подложки, корпуса, способ монтажа компонентов.

4. Составить топологический чертеж микросхемы.

5. По топологическому чертежу определить удельные параметры тонких пленок R□и С0.

6. Зарисовать эскиз корпуса микросхемы и произвести расшифровку его условного обозначения.

7. Замерить геометрические размеры микросхемы и корпуса.

8. Определить плотность упаковки элементов и степень интеграции микросхемы.

9. По каталогу микросхем ознакомиться с электрическими параметрами данной микросхемы и условиями ее эксплуатации.

|

|

|

10. Воспроизвести полную схему технологического процесса изготовления изученной микросхемы.

11. Сделать выводы.

транзисторы и более сложные полупроводниковые структуры называют «активными» элементами.

Микросхемы называют и н т е г р а л ь н ы м и не потому, что в них много элементов, а потому, что однотипные составляющие элементов выполняются о д н о в р е м е н н о, в одинаковых технологических операциях. Например, сначала наносят подслой под все будущие контактные площадки, затем все резистивные пленки, затем все проводники и т.д.

Комбинирование пленочной и полупроводниковой технологии привело к разработке г и б р и д н ы х интегральных микросхем (ГИМС). ГИМС сочетают достоинства обеих технологий. Их часто называют микросхемами частного применения. ГИМС – интегральная микросхема, содержащая кроме элементов навесные компоненты и (или) кристаллы.

В связи с возможностью использования в ГИМС навесных компонентов стандартной формы и размеров облегчается автоматизация процесса установки и монтажа навесных компонентов на подложке. Современные сборочные автоматы позволяют проводить монтаж компонентов на плате со скоростью несколько тысяч кристаллов в час. Однако по плотности упаковки и надежности работы ГИМС уступают полупроводниковым ИМС.

В зависимости от вида сигнала микросхемы делят на аналоговые и цифровые. А н а л о г о в а я ИМС – интегральная микросхема, предназначенная для преобразования и обработки сигналов по закону непрерывной функции. Частным случаем аналоговой интегральной микросхемы является микросхема с линейной характеристикой (линейная микросхема).

Ц и ф р о в а я ИМС - интегральная микросхема, предназначенная для преобразования и обработки сигналов, изменяющихся по закону дискретной функции. Частным случаем цифровой микросхемы является логическая микросхема.

Классификация микросхем

Для классификации интегральных микросхем разработана система обозначений. Условное обозначение отечественных микросхем состоит из пяти элементов.

Первый элемент – цифра, обозначающая группу микросхемы по технологическому исполнению. Второй элемент – две цифры, обозначающие порядковый номер разработки данной серии. Первый и второй элементы обозначения указывают номер серии, в которую входит

данная микросхема. Третий элемент – две буквы, обозначающие функциональное назначение микросхемы. Четвертый элемент – цифра, обозначающая порядковый номер микросхемы данного функционального назначения в серии. Пятый элемент – буква, обозначающая величину разброса электрических или эксплуатационных параметров у микросхемы одного и того же типа. При маркировке на корпусах буква может быть заменена цветной точкой. Конкретные значения разброса параметров микросхем и цвет маркировочной точки указываются в соответствующей технической документации. Шестой элемент – цифра, обозначающая вариант конструктивного исполнения бескорпусной микросхемы. В условное обозначение микросхем широкого применения вводится буква К, которая ставится в начале обозначения.

Для микросхем, разработанных до введения ГОСТ 18682-73, используется другой способ обозначения. Разница состоит в том, что в старом обозначении после цифры, указывающей на вариант технологического исполнения, ставятся две буквы, обозначающие функциональное назначение. Две цифры, обозначающие порядковый номер разработки данной серии, ставятся после указанных букв. Таким образом, номер серии состоит из первого и третьего элементов обозначения. Кроме того, в старой системе обозначений отсутствует шестой элемент.

По технологическому исполнению микросхемы обозначаются следующим образом: полупроводниковые – 1, 5 и 7; гибридные – 2, 4, 6 и 8; прочие – 3. Например, полупроводниковая логическая микросхема 121 серии, выполняющая функции И-НЕ/ИЛИ-НЕ, имеет следующее обозначение – 121ЛБ1А. Гибридная логическая микросхема 217 серии, выполняющая те же функции, но разработанная до введения нового ГОСТа на обозначения, имеет следующее обозначение – 2ЛБ172А. Буква «А» обозначает, что для питания микросхемы используется источник напряжения 6В.

Бескорпусные микросхемы по конструктивному исполнению имеют следующие обозначения: 1 – бескорпусная микросхема с гибкими выводами; 2 – с ленточными (паучковыми) выводами и выводами, выполненными на диэлектрической пленке; 3 – с жесткими (шариковыми

или столбиковыми) выводами; 4 – бескорпусные микросхемы, выполненные на общей подложке или пластине и неотделенные друг от друга; 5 – бескорпусные микросхемы, выполненные на общей подложке или пластине и отделенные друг от друга без потери ориентировки (например, наклеенные на пленке); 6 – бескорпусная микросхема с контактными площадками без выводов. Например, последняя цифра в

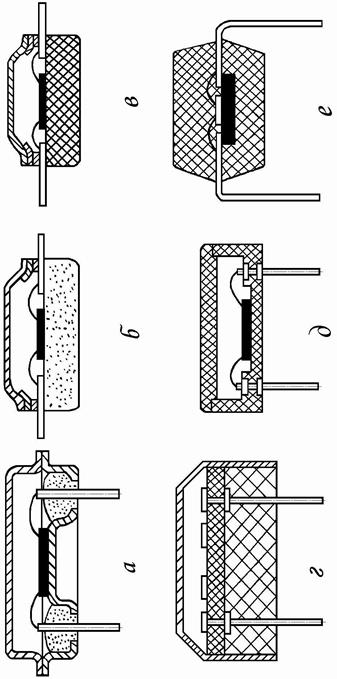

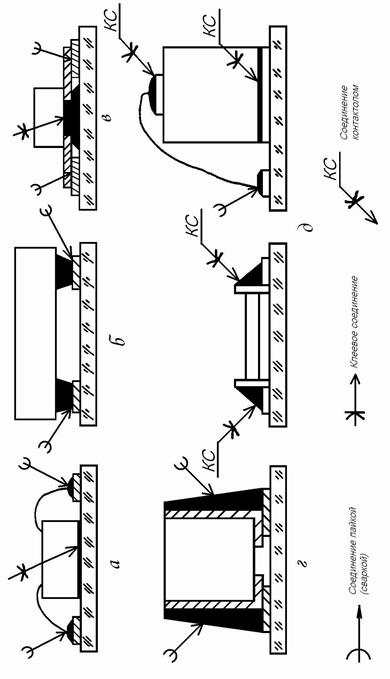

Рисунок 8 - Варианты крепления компонентов

Герметизация микросхем

Для защиты микросхем от воздействия окружающей среды (влаги), температуры, механических воздействий и т.п. производят их герметизацию. Различают бескорпусную и корпусную герметизацию. Дня бескорпусной герметизации используют различные пластические полимерные материалы. Герметизацию осуществляют литьем под давлением, свободной заливкой и т.д.; использование бескорпусной герметизации позволяет уменьшить вес и стоимость микросхемы.

Такая герметизация не обеспечивает надежной защиты ИМС от влаги. Более эффективной является корпусная герметизация.

В зависимости от применяемых материалов корпуса делятся на следующие типы: металлостеклянные, стеклянные, керамические, полимерные, металлополимерные.

Типы корпусов приведены на рис. 9.

В металлостеклянных корпусах в качестве конструктивного материала используют ковар. Иногда используют никель, сталь, медь. Выводы герметизируются стеклом. Такой корпус имеют микросхемы

серий К228, К260, 273, 304 и др.

Стеклянные корпуса (серии 303, KI06 и др.) состоят из основания и кольцевой структуры, в которую герметизируются коваровые выводы. Основание получают прессованием из боросиликатного или другого стеклянного порошка.

Керамические корпуса используются в основном для герметизации толстопленочных микросхем. Они имеют конструкцию, аналогичную стеклянным или металлостеклянным корпусам. Основание

и кольцевую структуру выполняют из керамики (окись алюминия или

не менее чем на 200 мкм, а диэлектрик – не менее чем на 200 мкм за край нижней обкладки. Минимально допустимая ширина пленочного резистора при использовании затеняющей маски равна 200 мкм, при фотолитографии – 100 мкм. Минимальная ширина пленочных проводников – 0,3 мм.

Не допускается припайка или приварка двух и более навесных компонентов к одной контактной площадке.

На рис. 6 представлена топология буферного усилителя (пассивные элементы выполнены по тонкопленочной технологии), а на рис. 7 - его электрическая принципиальная схема. В левой нижней и средней части изображения имеется две пары уголков. Это технологические знаки. Они обозначают местоположение компонентов с гибкими выводами. Для ориентации микросхемы служит ключ.

На рис. 8,а показано крепление бескорпусного транзистора с гибкими выводами, а на рис.8,б — с шариковыми выводами. Во втором

случае монтаж компонентов осуществляется на специальные площадки (на рисунке показаны штриховыми линиями).

|

Рисунок 7- Электрическая принципиальная схема буферного

усилителя

обозначении К740УД3-Б-1 указывает, что данная бескорпусная микросхема имеет гибкие выводы.

Конструктивно-технологические характеристики микросхем

К основным показателям, характеризующим конструктивно-технологические особенности интегральных микросхем, следует отнести плотность упаковки и степень интеграции. Плотность упаковки ИМС– это отношение числа компонентов и элементов интегральной микросхемы, в том числе содержащихся в составе компонентов, к объему ИМС без учета объема выводов. При оценке ГИМС часто пользуются понятием плотности упаковки на площади γs, которая равна отношению числа элементов NЭ и компонентов NК к площади подложки (платы) SП или кристалла SК,

γs =(Nэ+NК )/SП. (1)

γs =(Nэ+NК )/SК. (2)

Этот показатель характеризует технологический уровень и составляет в настоящее время для ГИМС 20-1000 элементов/см2 и более.

Степень интеграции ИМС – показатель степени сложности микросхемы, характеризуемый числом содержащихся в ней элементов и компонентов.

Степень интеграции интегральной микросхемы определяется по формуле

К = lg N, (3)

где N – число элементов и компонентов ИМС. Значение К округляют до ближайшего большего целого числа. При этом, если К ≤1, ИМС считается простой, 1≤ К ≤2 – средней, 2≤ К ≤4 – большой интегральной схемой (БИС), при К≥ 4 - сверхбольшой ИМС (СБИС).

В настоящее время выпускаются микросхемы шести степеней интеграции.

В гибридном исполнении выполняются обычно микросхемы частного применения, которые разрабатываются специально для определенного вида аппаратуры и выпускаются в единичном варианте или малыми партиями. Чаще всего это аналоговые и линейные схемы и устройства, в которых сигналы носят непрерывный характер и изменяются в широких пределах как по мощности, так и по частоте. В связи с этим они должны иметь широкий диапазон номиналов пассивных элементов.

Гибридные микросхемы обладают следующими достоинствами: широкий диапазон и высокая точность изготовления номиналов пассивных элементов, низкий уровень паразитных связей между элементами, возможность рассеяния большой мощности, высокая стабильность пассивных элементов, относительная легкость реализации многослойной схемы, легкость топологических решений.

Схема техпроцесса изготовления тонкопленочных ГИМС

Технологические процессы, применяемые при изготовлении тонкопленочных гибридных микросхем, можно разделить на основные и вспомогательные. К основным технологическим процессам относят процессы получения тонких пленок и формирования структур (резисторы, конденсаторы и др.). К вспомогательным – процессы получения требуемой конфигурации элементов, подготовку оснастки, исходных материалов и др.

Упрощенная схема технологического процесса изготовления тонкопленочной гибридной микросхемы приведена на рис. 1.

|

Рисунок 1 – Упрощенная схема технологического процесса

изготовления тонкопленочной ГИМС

Оптимальное число элементов N на одной плате можно получить расчетным путем. Если вероятность изготовления всех элементов, располагаемых на плате, одинакова и равна p, то

N опт = -  . (8)

. (8)

Реальные микросхемы содержат разнотипные элементы, вероятность изготовления которых различна. В этом случае число элементов на плате определяют по формуле

N опт = -  , (9)

, (9)

где N1, N2, …, Nk – число элементов в каждой из k групп;

p1, p2, …, pk – средние вероятности изготовления годного элемента в каждой из этих групп.

В уравнении (8) может быть большое количество независимых переменных, поэтому величина N опт может иметь множество значений. С помощью ЭВМ можно просчитать несколько вариантов и выбрать лучший с учетом функционально-узлового принципа.

В результате определения функциональной сложности оформляется электрическая принципиальная схема на узел, который будет выполнен в гибридном исполнении.

При разработке топологии для всех элементов и компонентов на плате предусматриваются контактные площадки. Для элементов – с целью контроля параметров после изготовления - 0,3х0,3 мм, для компонентов – с целью присоединения выводов – 0,3х0,3 мм при сварке и 0,6х0,6 мм при пайке. Для ориентации микросхемы в левом нижнем углу платы размещают «ключ», - специальный знак в виде равнобедренного треугольника. Вершина треугольника обращена к первому выводу. Все элементы и контактные площадки должны быть расположены не ближе, чем на 0,5 мм от краев платы. Для обозначения мест установки навесных компонентов предусматриваются технологические (реперные) знаки.

Пассивные элементы располагают на расстоянии не менее 0,3 мм друг от друга при масочном методе получения слоев, и на расстоянии 0,2 мм при методе фотолитографии. Навесные компоненты устанавливают на расстоянии ≥0,5 мм от пленочных элементов и на расстоянии ≥ 0,6 мм от контактных площадок. Минимальное расстояние между компонентами - 0,3 мм. У однослойных ТПК нижняя обкладка должна выступать за край верхней обкладки

отдельных элементов и микросхемы в целом, определить характер и величину паразитных связей, определить априорную надежность микросхемы.

Исходными данными для разработки топологии ГИМС являются электрическая принципиальная схема, размеры элементов и компонентов, конструктивные, технологические и схемотехнические данные и требования.

|

|

Интегрально-групповая технология позволяет реализовать на одной плате несколько однотипных схем, например, усилителей, генераторов, ключей и т.д., или одну схему повышенной функциональной сложности. Это значительно сокращает число соединений, повышает степень интеграции и надежность работы устройства. Однако при увеличении числа элементов на плате, особенно пленочных, повышается вероятность изготовления бракованной платы из-за некачественного изготовления элементов или компонентов микросхемы. Поэтому определение функциональной сложности сводится к определению оптимального числа элементов, располагаемых на одной подложке, т.е. такого числа, при котором общее число изготовленных плат – годных и бракованных – будет минимальным. При этом необходимо учитывать функционально-узловой метод проектирования.

| |||||||

| |||||||

| |||||||

|

Рисунок 6 - Топология микросхемы

Конструкции элементов гибридных интегральных микросхем

Наиболее распространенными элементами тонкопленочных ГИМС являются резисторы. Тонкопленочные резисторы (ТПР) получают, чаще всего, осаждением на диэлектрическую подложку резистивных полосок различной конфигурации и контактных площадок, имеющих с ними зону перекрытия.

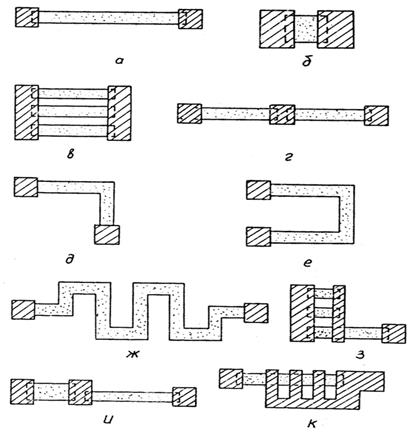

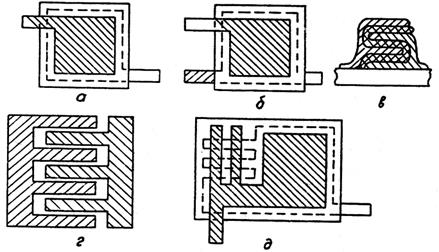

Основные конструкции тонкопленочных резисторов представлены на рис. 2.

Рисунок 2 – Конструкции тонкоплёночных резисторов

Наибольшее распространение получили резисторы прямоугольной

формы (рис. 2,а). Сопротивление резистора прямоугольной формы определяется по формуле

R = R □ KФ, (4)

где R □– удельное поверхностное сопротивление резистивной пленки, Ом/квадрат; KФ – коэффициент формы резистора. Он определяется по формуле KФ = l / b, где l и b – длина и ширина резистивного слоя соответственно. Таким образом

R = R □  . (5)

. (5)

На рис. 2, б приведена конструкция низкоомного резистора с KФ < 1. Для изготовления резисторов повышенной мощности используют конструкцию, представляющую несколько параллельно соединенных резистивных полосок (рис. 2, в). Такая конструкция обеспечивает большую площадь теплоотдачи. При l> 10 b целесообразно использовать конструкцию, состоящую из нескольких последовательно соединенных резистивных полосок прямоугольной формы (рис. 2, г). Она обеспечивает необходимую жесткость и плотность прилегания масок к подложкам при изготовлении резисторов методом свободной маски. Для изготовления высокоомных резисторов используют также конструкции Г-образной (рис. 2, д), П-образной (рис. 2, е) формы, типа «меандр» (рис. 2, ж) и др.

Для изготовления резисторов высокий точности используют конструкции с подгоночными секциями: с шунтирующими токопроводящими перемычками (рис. 2, з), с шунтирующими резистивными участками (рис. 2, и), с подгоночными секциями из другого материала (рис. 2, к) и др. В первых двух случаях подгонка резисторов осуществляется путем разрезания шунтирующих токопроводящих или резистивных участков. Сопротивление резистора при этом возрастает. Третья конструкция может быть использована для подгонки уплотнением резистивного слоя. В этом случае подгоночная секция выполняется из материала, легко поддающегося подгонке уплотнением, например, кермета К-50С. При подгонке уплотнением сопротивление резистора уменьшается.

Более сложными и трудоемкими, чем резисторы, являются тонкопленочные конденсаторы (ТПК). Наибольшее распространение получили однослойные ТПК (рис. 3, а, б), которые состоят из двух обкладок и одного слоя диэлектрика. Емкость такого конденсатора определяется по формуле

С= 0,0885 εS/d, (6) Подложки тонкопленочных гибридных микросхем

Конструктивной основой пленочных и гибридных микросхем являются подложки. Подложка интегральной микросхемы — это заготовка, предназначенная для нанесения на нее элементов пленочных и гибридных интегральных микросхем, межэлементных (и/или) межкомпонентных соединений, а также контактных площадок.

Подложку гибридной интегральной микросхемы, на поверхности которой нанесены пленочные элементы, межэлементные и межкомпонентные соединения и контактные площадки, называют платой интегральной микросхемы.

Подложка должна иметь высокую электрическую прочность, минимальную шероховатость поверхности (13-14 класс), хорошую адгезию с осаждаемыми материалами, малую диэлектрическую проницаемость, высокую теплопроводность, высокое значение удельного сопротивления, механическую прочность при малых толщинах. Материал подложки должен хорошо обрабатываться и быть недорогим.

Наибольшее распространение получили подложки на основе ситаллов СТ 50-1 и СТ 38-1, стекол C4I-I и С48-3, поликора, керамики типа 22ХС. Толщины подложек составляют 0,6 или 1,6 мм.

В последнее время широкое внедрение в производство ИМС получили гибкие подложки на основе полиамидных пленок толщиной 40...50 мкм и металлические подложки, поверхность которых покрывают слоем диэлектрика толщиной 40...60 мкм. В последнем случае используют алюминиевые пластины с анодированной поверхностью, стальные пластины, покрытые стеклом или полиамидным лаком и др. Металлические подложки существенно улучшают теплоотвод от элементов и компонентов, обеспечивая при этом необходимую жесткость конструкции.

Топологический чертеж тонкопленочной гибридной

интегральной микросхемы

Основной задачей проектирования ИМС является разработка топологического чертежа - конструкторского документа, строго определяющего ориентацию и взаимное расположение всех элементов и компонентов микросхемы на площади подложки, а также их форму и размеры (см. рис. 6). Топология составляется с учетом ряда требований и ограничений, определяемых принципом работы и назначением микросхемы. По топологии можно рассчитать тепловые режимы

где С — емкость конденсатора, пФ; ε — диэлектрическая проницаемость; S — площадь перекрытия обкладок, см2; d — толщина диэлектрика, см.

Для повышения удельной емкости иногда используют многослойные ТПК (рис. З,в). Малое значение емкости (до 30 пФ) можно получить с помощью гребенчатого конденсатора (рис. 3,г). У него обе обкладки получаются за одну операцию нанесения проводящих контуров на подложке, а емкость образуется за счет краевого эффекта. Емкость гребенчатого конденсатора определяется по формуле:

Для повышения удельной емкости иногда используют многослойные ТПК (рис. З,в). Малое значение емкости (до 30 пФ) можно получить с помощью гребенчатого конденсатора (рис. 3,г). У него обе обкладки получаются за одну операцию нанесения проводящих контуров на подложке, а емкость образуется за счет краевого эффекта. Емкость гребенчатого конденсатора определяется по формуле:

, (7)

, (7)

где Сn — погонная емкость гребенчатого конденсатора; εср — обобщенная диэлектрическая проницаемость окружающей среды; Р — периметр границы обкладок.

где Сn — погонная емкость гребенчатого конденсатора; εср — обобщенная диэлектрическая проницаемость окружающей среды; Р — периметр границы обкладок.

|

Рисунок 3 - Конструкции тонкопленочных конденсаторов

Для изготовления ТПК высокой точности используют конструкции с подстроечными секциями (рис. З,д). При разрезании подстроечных секций емкость ТПК уменьшается.

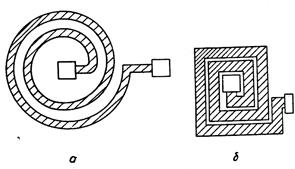

Наибольшее распространение для получения пленочных индуктивностей получили плоские спиральные катушки (рис. 4) из проводящего материала. Индуктивность таких катушек не превышает 5-7 мкГн. Выполняя индуктивности на ферритовых подложках или используя ферритовые пленки, можно на 10 — 40% увеличить значение индуктивности. Однако это усложняет технологический процесс их изготовления.

Рисунок 4 - Конструкции тонкопленочных индуктивностей

Для электрического соединения элементов и компонентов микросхемы служат тонкопленочные проводники и контактные площадки. Контактные площадки интегральной микросхемы — металлизированные участки на плате, служащие для присоединения выводов компонентов, перемычек, соединения с выводами корпуса, а также для контроля ее электрических параметров.

Компоненты гибридных микросхем

Т и п ы к о м п о н е н т о в. В качестве компонентов гибридных микросхем используются как активные, так и пассивные электрорадиоэлементы: кристаллы, диоды, транзисторы, диодные и транзисторные матрицы, полупроводниковые ИМС, конденсаторы, наборы прецизионных резисторов и конденсаторов, выполненные на отдельных платах, трансформаторы, дроссели, индуктивности. Компоненты бывают корпусные и бескорпусные. Бескорпусные компоненты защищены от воздействия окружающей среды с помощью специальных покрытий (лаков, компаундов, и т.д.) и заключены в пластмассовую тару, которая снимается перед монтажом. Корпусные компоненты помещены в корпус.

В настоящее время наибольшее распространение получили бескорпусные компоненты с гибкими выводами (проволочными или плоскими), жесткими выводами (шариковыми, столбиковыми или балочными), с лужеными припоем противоположными гранями. Метод монтажа компонентов на плате определяется типом их выводов.

|

М о н т а ж к о м п о н е н т о в. Методы монтажа бескорпусных компонентов с различными типами выводов показаны на рис. 5.

М о н т а ж к о м п о н е н т о в. Методы монтажа бескорпусных компонентов с различными типами выводов показаны на рис. 5.

Компоненты с гибкими выводами крепятся к плате с помощью

осуществляется в результате образования эвтектических сплавов между выводами компонента и пленкой на подложке. В этом случае обеспечивается омический контакт компонента с платой. Такое крепление обеспечивает минимальное тепловое сопротивление.

осуществляется в результате образования эвтектических сплавов между выводами компонента и пленкой на подложке. В этом случае обеспечивается омический контакт компонента с платой. Такое крепление обеспечивает минимальное тепловое сопротивление.

|

После крепления кристалла к плате выводы изгибаются таким образом, чтобы они касались контактных площадок. В местах касания производится микросварка или пайка (рис. 5,а). При этом возможен визуальный контроль процесса монтажа.

После крепления кристалла к плате выводы изгибаются таким образом, чтобы они касались контактных площадок. В местах касания производится микросварка или пайка (рис. 5,а). При этом возможен визуальный контроль процесса монтажа.

Монтаж компонентов с шариковыми и столбиковыми выводами осуществляется методом «перевернутого кристалла» (рис. 5,б). В этом случае компонент имеет контактные выступы высотой 10-15 мкм и диаметром 50-150 мкм. Для обеспечения соединения с контактными площадками на плате используют термокомпрессионную или ультразвуковую сварку. Данный метод монтажа является групповым. Преимуществом метода является также и то, что компонент не требует специального места на плате. Главная трудность данного метода состоит в совмещении выступов компонента с контактными площадками.

При монтаже компонентов с балочными выводами устраняется основной недостаток предыдущего метода — трудность совмещения выступов с контактными площадками. Крепление компонента с балочными выводами осуществляют приклеиванием его к плате с последующей групповой сваркой выводов с контактными площадками (рис. 5,в). Балочные выводы имеют толщину 10-15 мкм и длину 200-250 мкм. Они выступают за края компонента на 100-150 мкм. Выступающие балки хорошо видны при монтаже и их совмещение с контактными площадками на плате не вызывает затруднений.

Установку компонента с лужеными припоем противоположными гранями выполняют одновременно с электрическим соединением луженых граней с контактными площадками наплывом припоя или соединением с помощью контактола, например, К-13А (рис. 5, г, д).

2015-04-30

2015-04-30 1114

1114