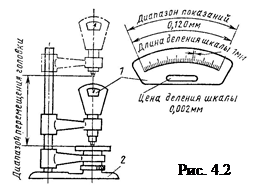

При выборе средства измерения в зависимости от заданной точности изготовления деталей необходимо учитывать их метрологические показатели (рис. 4.2): цену деления шкалы, диапазоны показаний и измерений, пределы измерения, измерительное усилие и др. Основным элементом отсчетного устройства является шкала, по которой снимается отсчет. Цена деления шкалы – разность значений величин, соответствующих двум соседним отметкам шкалы, например 0,002 мм при длине (интервале) деления шкалы прибора, равной 1 мм (под интервалом деления шкалы понимаем расстояние между осями двух соседних отметок шкалы).

Начальное и конечное значения шкалы – соответственно наименьшее и наибольшее значения измеряемой величины, указанные на шкале, характеризующие возможности шкалы измерительного средства и определяющие диапазон показаний.

|

Диапазон показаний – область значений шкалы, ограниченная конечным и начальным значениями шкалы. Диапазон измерений, состоящий из диапазонов показаний и перемещения измерительной головки по стойке прибора, – это область значении измеряемой величины, для которой нормированы допускаемые погрешности средства измерений. Придел измерении – наибольшее пли наименьшее значение диапазона измерений.

Одной из основных характеристик контактных средств измерения линейных и угловых величин контактным методом является измерительное усилие, которое возникает в зоне контакта чувствительного элемента средства измерений с деталью пли другим исследуемым объектом.

При анализе измерений сравнивают истинные значения физических величин с результатами измерений. Отклонение Δ результата измерения X от истинного значении Q измеряемой величины называют погрешностью измерения:

Δ = X – Q

Под точностью измерений понимают качество измерений, отражающее близость их результатов к истинному значению измеряемой величины (высокая точность измерений соответствует малым погрешностям).

Погрешности измерений обычно классифицируют по причине их возникновения и по виду погрешностей.

В зависимости от причин возникновения выделяют следующие погрешности измерений.

Погрешность метода – это составляющая погрешности измерения, являющаяся следствием несовершенства метода измерений. Суммарная погрешность метода измерения определяется совокупностью погрешностей отдельных его составляющих (погрешности показаний прибора и блока концевых мер, погрешности, вызванной изменением температурных условий и т. п.).

Погрешность отсчета – это составляющая погрешности измерения, являющаяся следствием недостаточно точного отсчета показаний средства измерений и зависящая от индивидуальных способностей наблюдателя.

Инструментальная погрешность – составляющая погрешности измерения, зависящая от погрешностей применяемых средством измерений. Различают основную и дополнительную погрешность средства измерений. За основную погрешность принимают погрешность средства измерений, используемого в нормальных условиях. Дополнительная погрешность складывайся из дополнительных погрешностей измерительного преобразователя и меры, вызванных отклонением от нормальных условий. Например, если при настройке прибора для измерения методом сравнения с мерой и температура меры отличается от нормальной, то это приведет к погрешности настройки прибора на нуль и соответственно к погрешности измерений. Погрешности средств измерений нормируют установлением предела допускаемой - погрешности.

Предел допускаемой погрешности средства измерения – наибольшая (без учета знака) погрешность средства измерения, при которой оно может быть признано годным и допущено к применению.

Все перечисленные погрешности измерения подразделяют по виду на систематические, случайные и грубые

Под систематическими понимают погрешности, постоянные или закономерно изменяющиеся при повторных измерениях одной и той же величины. Выявленные систематические погрешности могут быть исключены из результатов измерения путем введения соответствующих поправок. Примером таких погрешностей являются погрешности показания прибора при неправильной градуировке шкалы; погрешности мер, по которым производят установку на нуль прибора.

Случайные погрешности – составляющие погрешности измерения, изменяющиеся случайным образом при повторных измерениях одной и той же величины. Случайными являются погрешности, возникающие вследствие нестабильности показаний измерительного прибора, колебания температурного режима в процессе измерения и т. д. Случайные погрешности нельзя установить заранее, по можно учесть в результате математической обработки данных многократных измерений.

К грубым погрешностям относятся случайные погрешности, значительно превосходящие погрешности, ожидаемые при данных условиях измерения. Причинами, вызывающими грубые погрешности, являются, например, неправильный отсчет по шкале прибора, неправильная установка измерительной детали в процессе измерения и т. д.

4.4.Выбор средств измерения

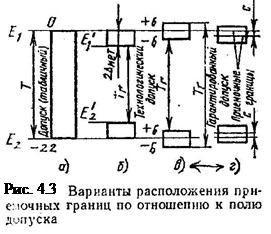

Применение средств измерения и контроля приводит к уменьшению табличного допуска Т на изготовление детали (рис. 4.3, а). При использовании измерительного средства допуск Т оставался бы постоянным, если бы это средство было идеально точно выполнено и настроено на границы поля допуска Е1 и Е2. В действительности при выбранных методе и средстве измерения всегда возникает метрологическая погрешность измерения ±Δмет. Чтобы ни одна из бракованных деталей не была признана ошибочно годной, необходимо уменьшить допуск Т до значения технологического допуска (рис. 4.3, б):

Тг = Т – 4 Δмет.

|

Последнее обстоятельство объясняется тем, что средство измерения может быть настроено на предельные значения погрешности Δмет, т. е. па границы поля допуска Е1 и Е2. Чтобы не сужать производственный допуск и не увеличивать стоимости изделия, необходимо либо уменьшить метрологическую погрешность Δмет, либо сместить настройку (установить приемочные границы) вне поля допуска (рис. 4.3, г), расширяя его до гарантированного значения Тг.

Основным экономически и технически оправданным вариантом расположения предельной погрешности, измерения относительно предельного размера изделия является симметричное расположение (рис. 4.3, б). Однако при этом некоторые бракованные изделия могут быть ошибочно признаны годными. Чтобы ни одно бракованное изделие не попало к потребителю, приемочные границы смещают внутри поля допуска изделия на величину с (см. рис. 4.3, г). Если точность технологического процесса известна, смещение с подлежит расчету, еслиточность технологического процесса неизвестна, с = Δ мет / 2.

При выборе средства измерения детали необходимо учитывать следующие факторы:

- величину допуска на изготовление измеряемого размера;

- номинальный размер;

- допускаемую погрешность измерения этого размера; общий контур детали;

- способ производства при изготовлении данной детали; предельную (полную) погрешность измерения.

Для оценки пригодности выбираемого средства измерения сопоставляют величину допускаемой погрешности измерения контролируемого размера, определенную по табл. 7, с предельной величиной погрешности измерения этим средством, установленной по табл. 8 и 9

Если предельная погрешность измерения выбранным средством не превышает допускаемой погрешности измерения при оценке годности измеряемого размера, то данное средство можно применить для измерения.

Порядок действия при выборе средства измерения для линейных размеров:

1. Определяют по чертежу детали номинальный размер, величины предельных отклонений измеряемого элемента детали. Подсчитывают величину допуска размера в мкм.

2. Находят величину допускаемой погрешности измерения детали (табл. 7) по величине допуска и номинальному размеру.

3. Выбирают средство измерения по таблицам предельных погрешностей измерения (по табл. 8 для наружных размеров и по табл. 9 для внутренних размеров) и записывают его наименование, диапазон измерения, цену деления шкалы и величину предельной погрешности измерения этим средством.

4. Сопоставляют величины предельной и допускаемой погрешностей измерения и решают вопрос о пригодности выбранного средства измерения в данных условиях производства.

Упражнение: Выбрать средство для измерения в условиях серийного производства диаметра ступени вала Ф 50 h 11.

1. Задано, что измеряемый элемент детали вал имеет наружный размер Ф 50мм, поле допуска h 11, по табл. 3 определяем предельные отклонения: верхнее — 0, нижнее – 0,160 мм. Величина допуска 7–160 мкм.

2. Определяем величину допускаемой погрешности измерения по табл. 7 находим графу интервала номинальных размеров 30 ÷ 50 мм и графу 11-го квалитета. На пересечении находим для допуска 160 мкм допускаемую погрешность измерения, равную 40 мкм.

3. В табл. 8 указаны предельные погрешности измерения наружных линейных размеров. Подбираем по этой таблице средство, имеющее диапазон измерения, включающий номинальный размер Ф 50 мм и имеющее предельную погрешность измерения, близкую к 40 мкм, т.е. к допускаемой погрешности измерения нашей ступени вала. Находим скобу индикаторную для размеров от 0 до 50 мм, цена деления 0,01 мм, предельная погрешность измерения 15 мкм. Это средство измерения нам подходит и по погрешности измерения, и по производительности.

Контрольные вопросы:

1.Что такое активный контроль?

2. Опишите трехконтактную подвесную скобу и ее действие и преимущество.

3. Что такое командно-управляющие приборы типа КУ? Каковы его особенности?

4. Что такое контрольные автоматы? Каково их применение?

5. Перечислите факторы, которые необходимо учитывать при выборе средств измерения. Что такое допускаемая погрешность измерения?

6. Расскажите порядок действий при выборе средств измерения линейных размеров.

Приложения

Таблица 7. Допускаемые погрешности измерений δ, в зависимости от допусков размеров Т

| Номинальн-ые размеры, мм | Квалитеты | |||||||||||||||

| мкм | ||||||||||||||||

| Т | σ | Т | σ | Т | σ | Т | σ | Т | σ | Т | σ | Т | σ | Т | σ | |

| До 3 | 1,2 | 0,4 | 2,0 | 0,8 | 1,4 | 1,8 | ||||||||||

| св.3 до 6 | 1,5 | 0,6 | 2,5 | 1,0 | 1,4 | 1,6 | 2,0 | |||||||||

| »6»10 | 1,5 | 0,6 | 2,5 | 1,0 | 1,4 | 2,0 | ||||||||||

| »10»18 | 2,0 | 0,8 | 3,0 | 1,2 | 1,6 | 2,8 | ||||||||||

| »18»30 | 2,5 | 1,0 | 4,0 | 1,4 | ||||||||||||

| »30»50 | 2,5 | 1,0 | 4,0 | 1,4 | 2,4 | |||||||||||

| »50»80 | 3,0 | 1,2 | 5,0 | 1,8 | 2,8 | |||||||||||

| »80»120 | 4,0 | 1,6 | 6,0 | 2,0 | ||||||||||||

| »120»180 | 5,0 | 2,0 | 8,0 | 2,8 | ||||||||||||

| »180»250 | 7,0 | 2,8 | 10,0 | 4,0 | ||||||||||||

| »250»315 | 8,0 | 3,0 | 12,0 | 4,0 | ||||||||||||

| »315»400 | 9,0 | 3,0 | 13,0 | 5,0 | ||||||||||||

| »400»500 | 10,0 | 4,0 | 15,0 | 5,0 | ||||||||||||

|

Продолжение табл. 7

| Номинальн-ые размеры, мм | Квалитеты | |||||||||||||||

| мкм | ||||||||||||||||

| Т | σ | Т | σ | Т | σ | Т | σ | Т | σ | Т | σ | Т | σ | Т | σ | |

| До 3 | ||||||||||||||||

| св.3 до 6 | ||||||||||||||||

| »6»10 | ||||||||||||||||

| »10»18 | ||||||||||||||||

| »18»30 | ||||||||||||||||

| »30»50 | ||||||||||||||||

| »50»80 | ||||||||||||||||

| »80»120 | ||||||||||||||||

| »120»180 | ||||||||||||||||

| »180»250 | ||||||||||||||||

| »250»315 | ||||||||||||||||

| »315»400 | ||||||||||||||||

| »400»500 | ||||||||||||||||

|

Таблица 8. Предельные погрешности измерения, мкм, наружных размеров и биения универсальными измерительными средствами

| Средства измерения | Класс мер | Ход стержня, мм | Номинальным размер, мм | |||||||||

| 1– 6 | 6–10 | 10–18 | 18–60 | 50–80 | 80–120 | 120– | 180– 260 | 260–360 | 360–500 | |||

| Штангенциркули с отсчетом по нониусу 0,1 мм | — | — | ||||||||||

| Штангенциркули с отсчетом по нониусу 0,05 мм | — | — | ||||||||||

| Индикаторы часового типа с ценой деления 0,01 мм при измерении размера | ||||||||||||

| 0,1 | ||||||||||||

| Индикаторы часового типа с ценой делений 0,01 мм при измерении биения | — | |||||||||||

| 0,1 | ||||||||||||

| 0,02–0,03 | ||||||||||||

| Индикаторы рычажно-зубчатые с ценой деления 0,01 мм при измерении биения | — | 0,8 | ||||||||||

| 0,1 | ||||||||||||

| 0,02 | ||||||||||||

| Головки пружинные (микрокаторы) с ценой деления 0,001 мм | — | 0,5 | — | |||||||||

| Головки пружинные (микрокаторы) с ценой деления 0,002 мм | — | — | ||||||||||

| Головки рычажно-зубчатые с ценой деления 0,001 мм | — | — |

Продолжение табл. 8

| Средства измерения | Класс мер | Ход стержня, мм | Номинальный размер, мм | ||||||||||

| 0–25 | 25– 50 | 50– 75 | 75– 100 | 100–125 | 125–150 | 150– 175 | 175– 200 | 200– 225 | 225– 250 | 250–275 | 275– 300 | 300– 400 | 400–500 |

| Скобы индикаторные с ценой деления 0,01 мм в руках | |||||||||||||

| 0,1 | |||||||||||||

| Микрометры гладкие с ценой деления 0,01 мм в руках | — | По установочной мере | |||||||||||

| Микрометры рычажные с ценой делений 0,002 и 0,01 мм | — | По установочной мере | |||||||||||

| Скобы рычажные с ценой деления 0,002 и 0,005 мм | Вся шкала | — | |||||||||||

| 10 делений | — |

Таблица 9. Предельные погрешности измерения Δ, мкм, внутренних линейных размеров универсальными измерительными средствами

| Средства измерения | Средства установки | Ход стержня | 3–18 | 18–50 | 50–120 | 120–260 | 260–500 |

| Штангенциркуль с отсчетом по нониусу 0,1 мм | — | — | |||||

| Штангенциркуль с отсчетом по нониусу 0,05 мм | — | — | |||||

| Нутромеры микрометрические с ценой деления 0,01 мм | Установочная мера | — | |||||

| Нутромеры индикаторные с отсчетной головкой (цена деления 0,01 мм) | Концевые меры 4-го класса или гладкий микрометр | Весь расход | |||||

| То же | 0,1 | ||||||

| Концевые меры 3-го класса или установочные кольца | 0,03 | — |

2015-04-30

2015-04-30 7102

7102