Закалкой называется операция ТО, включающая нагрев выше температур фазовых превращений, выдержку при этой температуре и последующее быстрое охлаждение. При охлаждении с большой скоростью в металле не успевают произойти диффузионные процессы, и в результате создается так называемое неравновесное структурное состояние (несвойственное данному металлу при комнатной температуре).

При закалке фиксируются метастабильные структуры, т.е. относительно устойчивые. Это означает, что при нормальной температуре, они практически устойчивы, но при нагреве распадаются и сплав переходит в более устойчивое состояние.

Закалке подвергаются очень многие сплавы на основе железа, меди, алюминия, титана, магния и др.

Как правило, закалка является подготовительной операцией термической обработки, так как в результате закалки свойства сплава не получаются оптимальными. Например, железоуглеродистые сплавы приобретают излишнюю хрупкость, сплавы многих цветных металлов (алюминия, магния, титана) значительно повышают прочность только будучи подвергнуты после закалки дополнительному нагреву.

В то же время закалка является одним из важнейших видов ТО, так как следующая за ней обработка обеспечивает получение в сплаве такого состояния с широким диапазоном оптимально сочетающихся свойств, которые невозможно получить в результате отжига или нормализации.

В то же время закалка является одним из важнейших видов ТО, так как следующая за ней обработка обеспечивает получение в сплаве такого состояния с широким диапазоном оптимально сочетающихся свойств, которые невозможно получить в результате отжига или нормализации.

Изменение свойств в результате закалки чрезвычайны разнообразны, но в среднем твердость различных металлов повышается, как правило, в 2 - 3 раза.

В практике термообработки может применяться закалка различных видов (рис. 76): прерывистая (или закалка в двух охладителях); ступенчатая; изотермическая; поверхностная (за счет преимущественно индукционного нагрева).

Прерывистая закалка в двух охладителях заключается в быстром охлаждении изделия в диапазоне температур 700 - 400°, например в воде, а при снижении температуры изделия до 400 - 300° его продолжают охлаждать, но уже медленно, на воздухе или в масле. Это приводит к уменьшению закалочных напряжений и коробления.

При ступенчатой закалке изделие охлаждают с большой скоростью только до некоторой температуры, при которой оно выдерживается до выравнивания этой температуры по толщине изделия (ступень), а затем охлаждается медленно с образованием в структуре мартенсита. Ступенчатая закалка дает минимум брака по трещинам и короблению.

Изотермическая закалка - быстрое охлаждение изделия до 400 - 200° с последующей некоторой (в зависимости от марки металла) изотермической выдержкой в закалочной среде. В результате получают микроструктуру также игольчатого типа - бейнит, обладающую меньшей твердостью, чем мартенсит, но достаточной для многих целей пластичностью, например, пружины, рессоры, болты, работающие под большой нагрузкой. Коробление изделий при этой закалке незначительно.

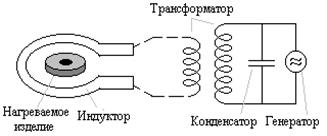

Поверхностная закалка наиболее распространена с применением индукционного нагрева (путем индуктирования токов в металлоизделиях (рис. 77).

Рис. 77

Рис. 77

|

При этом мартенситные структуры распространяются на незначительную заданную глубину (1 - 5 мм), достигается повышение твердости, усталостной прочности и износостойкости поверхностных слоев изделия с незначительным изменением его формы и размеров.

Широкому распространению поверхностной закалки способствует то, что она экономически выгодна (не расходуется энергия на нагреве всего изделия) и легко поддается автоматизации. Во всех случаях, как правило, после закалки стали следует отпуск, снимающий в некоторой степени напряжение, повышающий прочность и вязкость, но снижающий твердость.

2015-05-05

2015-05-05 563

563