По принципу действия аппараты бывают периодического и непрерывного действия. В аппаратах непрерывного действия происходит взаимодействие газового потока с зернистым материалом, который непрерывно вводится в аппарат и выводится из него. Процесс может осуществляться в противотоке, прямотоке и перекрестном токе.

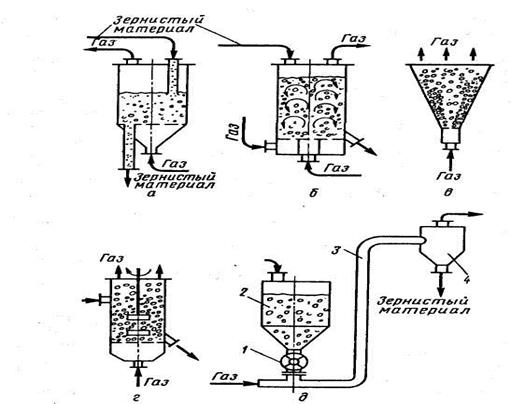

Схемы аппаратов с псевдоожиженным слоем:

Схемы аппаратов с псевдоожиженным слоем:

а — цилиндрический противоточный непрерывного действия; б — с направленной циркуляцией (силос); в — конический; г — с перемешивающим устройством; д — устройство для пневмотранспорта: 1 -— шлюзовой затвор; 2 — бункер; 3 — пневмолиния; 4 — циклон

В цилиндрический противоточный аппарат непрерывного действия (а) ожижающий газовый поток поступает снизу под газораспределительную решетку, а зернистый материал — в верхнюю часть аппарата. Для поддержания определенного уровня материала на газораспределительной решетке и вывода его из аппарата служит переточный патрубок.

Вертикальные цилиндрические силосы (б) используют для накопления и усреднения больших партий зерновых материалов. Псевдоожиженный слой создается газом (воздухом), поступающим во внутреннюю полость между двумя днищами, которая разделена концентрической перегородкой на внешнее и внутреннее кольца. Во внешнее кольцо подается примерно в 2 раза больше газа, чем во внутреннее. За счет разного количества газа, подаваемого во внешнее и внутреннее кольца, в силосе создается направленная циркуляция зернового материала от периферии к оси аппарата, способствующая его перемешиванию.

В конических аппаратах (рис.в) уменьшение скорости снизу вверх позволяет псевдоожижать полидисперсные материалы. Газ подается через небольшое отверстие внизу аппарата с большой скоростью.При значительном угле конусности аппарата струя газа может оторваться от стенок аппарата и образовать сплошной канал. По этому каналу будет двигаться с большой скоростью поток газовзвеси, образующий над поверхностью слоя фонтаны твердых частиц. Такой слой называется фонтанирующим

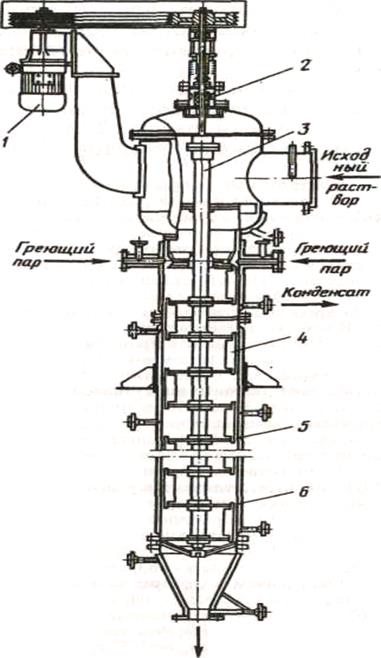

64. Роторно-пленочные выпарные аппараты применяют при концентрировании пищевых растворов, а также суспензий.

Роторно-пленочный аппарат представляет собой цилиндрический или конический корпус с обогреваемой рубашкой. Внутри корпуса вращается ротор, распределяющий раствор по цилиндрической поверхности корпуса в виде пленки, а в некоторых случаях — в виде струй и капель. Роторно-пленочные аппараты выполнены, как правило, из нержавеющей стали и углеродистой стали. Высота аппаратов достигает 12,5 м при диаметре 1,0 м, площадь поверхности теплообмена от 0,8 до 16 м2.

Роторно-пленочный аппарат представляет собой цилиндрический или конический корпус с обогреваемой рубашкой. Внутри корпуса вращается ротор, распределяющий раствор по цилиндрической поверхности корпуса в виде пленки, а в некоторых случаях — в виде струй и капель. Роторно-пленочные аппараты выполнены, как правило, из нержавеющей стали и углеродистой стали. Высота аппаратов достигает 12,5 м при диаметре 1,0 м, площадь поверхности теплообмена от 0,8 до 16 м2.

Рис. Роторно-пленочный выпарной аппарат:

1 — привод;

2 — уплотнение;

3 — ротор; 4 — флажок;5 — корпус;

6 — рубашка.

Для расчета коэффициентов теплоотдачи предложено уравнение

α=110(n/μ)0.33λ,

где п — частота вращения ротора; μ— динамическая вязкость;

λ— теплопроводность среды.

| Концентрированный раствор |

Nu=  O,65Re0,25Reц0,43Pr0,3z0,33, где Reц=d²n/v; z — число лопастей ротора. O,65Re0,25Reц0,43Pr0,3z0,33, где Reц=d²n/v; z — число лопастей ротора. |

Роторно-пленочные аппараты бывают с жестким или размазывающим ротором. Жесткий ротор изготовляют пустотелым с лопастями. Зазор между лопастью и стенкой аппарата составляет от 0,4 до 1,5мм. Исходный продукт подается в верхнюю часть аппарата и лопастями распределяется по цилиндрической стенке в виде пленки. Окружная скорость лопастей достигает 12 м/с.

Конструкция аппаратов позволяет благодаря осевому перемещению ротора регулировать толщину пленки и тем самым скорость процесса.

Роторно-пленочные аппараты имеют более высокие коэффициенты теплопередачи, чем аппараты с падающей пленкой

2015-05-05

2015-05-05 5127

5127