Простым и перспективным направлением технологии изготовления небольших форм в мелкосерийном производстве является безопочная формовка из холоднотвердеющих смесей (фуран-процесс, α-set -процесс). В этом случае процесс уплотнения и отверждения полуформ идет в жестко закрепленной на подмодельной плите деревянной раме, полуформа отделяется от подмодельной плиты в поворотно-вытяжном устройстве. Далее затвердевшая полуформа идет по конвейеру без деревянной опоки. Подъемно-транспортным механизмом полуформы доставляются до места сборки и заливки.

Разновидностей таких производственных участков существует множество. Различаются они по размерам изготавливаемых форм, транспортным системам перемещения форм, применяемыми разновидностями оборудования. Все варианты основываются, как правило, на принятой технологии литья определенной номенклатуры отливок и производительности производственного комплекса.

Фирмой IMF разработан и выпускается удачной конструкции производственный комплекс для изготовления форм по "No-Bake" -процессу, т.н. "FAST LOOP".

3.5.1 Комплекс оборудования "FAST LOOP" ф. IMF

IMF поставляет широкий ассортимент комплексов "Fast Loop", начиная от систем, управляемых вручную или полуавтоматически, до полностью автоматизированных линий. Степень автоматизации как линии в целом, так и отдельных ее компонентов, может очень сильно меняться в зависимости от пожеланий и требований клиентов. Последнее поколение оборудования имеет надежную систему управления производством, которая осуществляет автоматический контроль всех производственных процессов при помощи персонального компьютера (ПК). Дополнительная установка диагностического оборудования позволяет осуществлять постоянный контроль функционирования отдельных узлов системы.

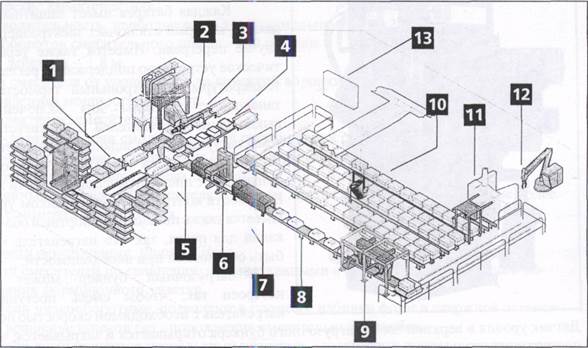

Схема литейного участка с использованием оборудования "Fast Loop"

Где: 1 - склад моделей 8 - простановка стержней

2 - наполнение жакета модели ХТС 9 - накрытие полуформой верха

3 - счистка излишков ХТС 10 - участок заливки форм металлом

4 - выдержка для отверждения ХТС 11 - выбивка форм

5 - удаление модели 12 - удаление отливок от выбивки

6 - окраска формы 13 - щиты электроуправления

7 - подсушка окрашенных форм

Формовочное оборудование

Безопочное формовочное оборудование FAST LOOP сконструировано для форм размером от 800х800х100/100 мм высоты до 1800х3400х680/680 мм высоты. В зависимости от размеров формы, а также от типов используемого технологического оборудования, производительность машин составляет от 8 до 30 безопочных форм в час.

Смена модели

Участок, на котором происходит смена моделей и подготовка деревянных ящиков к формовке, может быть легко подключен к автоматическому складу моделей, управляемому при помощи ПК. Операция по смене модели происходит в течение одного тактового цикла управляемому при помощи ПК. Операция по смене модели происходит в течение одного тактового цикла.

Заполнение формы

Производительность шнековых смесителей, применяемых для заполнения формы, составляет, как правило, от 6 до 60 тонн/час. Они снабжены одним или двумя рукавами, которые приводятся в движение при помощи серводвигателей.

Уплотнение смеси и удаление излишков

После заполнения формы смесью (песком со связующим веществом на основе синтетической смолы) происходит уплотнение смеси благодаря срабатыванию вибрационного стола, располагающегося под роликовым транспортером.

Удаление излишков смеси происходит автоматически при помощи специального

устройства.

Участок отверждения смеси

Зона отверждения формовочной смеси состоит из нескольких участков роликового транспортера, приводящихся в действие по отдельности (то есть индивидуальными приводами) и варьирующихся в зависимости от производительности и применяемых процессов. Благодаря наличию ускорителей и замедлителей, установленных на каждом участке роликового транспортера, транспортировка происходит мягко и без тряски.

Отделение формы от модели

Опрокидыватель поворачивается на 180° и при помощи вибрации половина отвердевшей литейной формы оказывается на ленте транспортера. Эта операция осуществляется автоматически. После этого форма направляется на участок окрашивания антипригарной краской, а модельное устройство - возвращается на участок заполнения либо в зону смены модели.

Окрашивание полуформ

Процесс окраски осуществляется путем применения манипуляторов. Они устанавливают форму в такое положение, которое было бы оптимальным для конкретного процесса ее покраски (либо обливом, либо краскопультом) с учетом эргономики.

Подсушка окрашенных частей формы

Сушка форм осуществляется, как правило, в туннеле с теплым воздухом. При необходимости возможна установка сушильного устройства для предварительного подогрева перед окраской, что обеспечивает ускоренное затвердевание формы.

Установка стержней

Участок установки стержней в форму сконструирован таким образом, что к форме обеспечивается открытый доступ.

Сборка форм вручную

Если время цикла позволяет, то формы могут закрываться либо вручную, либо при помощи полуавтоматических устройств. В первом случае речь идет о манипуляторах, закрепленных на сервисном кране, а во втором используются неподвижные манипуляционные станции, управляемые оператором.

Автоматическое закрывание форм

Если время цикла небольшое, то формы с уже вложенными стержнями закрываются при помощи полностью автоматизированных устройств. Оборудование самостоятельно выполняет все необходимые операции без вмешательства оператора независимо от типа формы.

Заливка форм

Установленные на разливочной платформе закрытые формы транспортируются при помощи специальных транспортных устройств в зону заливки их металлом. Разливочные участки могут располагаться на нижнем этаже, то есть там же, где и само литейное производство, или на двух уровнях.

Выбивка остывших форм

После охлаждения формы с отливками попадают на вибрационную установку, оснащенную выбивной решеткой или проходным охладительным барабаном. Песок направляется на участок регенерации, а затем используется повторно.

2015-05-05

2015-05-05 1107

1107