|

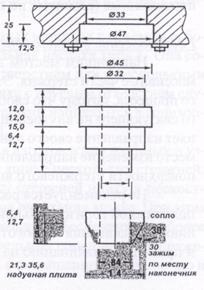

В настоящее время наибольшее распространение получили два типа стальных вдувных сопел - толстостенные и тонкостенные. Тяжелая толстостенная втулка дороже, имеет ступенчатую поверхность и использует упругий наконечник, который работает как сжимающееся уплотнение в процессе надува. Тонкостенные сопла дешевле, но легко деформируются и часто выходят из строя в процессе эксплуатации. Толстостенные сопла могут явиться причиной повреждения оснастки из-за шероховатой наружной поверхности. Два фактора определяют наибольшую распространенность толстостенных вдувных сопел: их оптимальные размеры, которые соответствуют размерам стандартных водопроводных труб, и наличие фаски 30°, что обеспечивает лучшие условия уплотнения. Реже применяется третий тип втулок — тонкостенная втулка с гибким резиновым наконечником, который обеспечивает уплотнение в процессе надува или продувки стержня. Эта конструкция имеет склонность пропускать смесь назад в процессе надува, особенно когда она немного повреждена. Она также быстрее изнашивается и приходит в не- толстостенное надувное сопло годность.

|

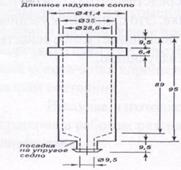

Внутренняя поверхность сопла должна быть гладкой и ровной без сужений и " наростов" между втулкой и эластичным наконечником. Здесь нет нужды в таких антиадгезионных материалах, как тефлон и т.п., однако напыление никеля толщиной 0,5... 0,7 мм может существенно продлить срок службы сопла. В случае изготовления вертикально протяженных стержней круглого сечения диаметром менее 25 мм возможно отклонение от принципа прямолинейности внутренней поверхности сопла. В

этом случае используются сопла, которые имеют внутренний диаметр со стороны плиты 20...25 мм, а в конце сужение под углом 45° в зоне

контакта с уплотнителем. Это особенно эффективно, когда используются сопла длиной более 50 мм, так как длинные сопла малого диаметра имеют тенденцию забиваться смесью после 10... 15 надувов. В настоящее время все большее рас-

пространение получают сопла из нейлона и полиуретана. Чаще всего их делают прямыми с нарезанной внешней резьбой, с помощью которой сопло вворачивается в надувную плиту и фиксируется снизу под ней винтом или болтом. Некоторые литые уретановые конструкции имеют фланцы для крепления, тогда как другие имеют сужение внутреннего диаметра, что позволяет одну модель адаптировать к размерам от 10 до 25 мм. Все это также способствует уплотнению в процессе надува.

Диаметры вдувных сопел

Внутренний диаметр вдувных сопел желательно выбирать как можно больше, начиная от 30 мм и более. Чем больше диаметр, тем меньше эффект выноса смеси и меньше тенденция к случайному затвердеванию смеси во втулке.

Большие диаметры сопла, сопровождающиеся достаточно большой площадью вду-ва, позволяют применять низкое давление надува (2,5...3,0 атм). Использование низкого давления обеспечивает спокойный процесс заполнения ящика смесью при низкой скорости ее истечения.

Конфигурация стержня в отдельных случаях может накладывать определенные ограничения на размеры используемых вдувных сопел. В таких случаях желательно иметь минимальные внутренние диаметры вд^ных сопел 15 мм и менее для выбора оптимального места их расположения. Иногда может потребоваться специальная конструкция вдувных сопел.

Суммарная площадь вдувных сопел

На основании анализа имеющегося отечественного и зарубежного опыта можно сформулировать рекомендации по выбору суммарной площади вдувных сопел, необходимой для конкретной конфигурации стержня в зависимости от его массы. Такие рекомендации учитывают требуемую плотность стержней и возможность их изготавливать в течение 8 часов без очистки оснастки и остановки машины.

Площадь вдувных сопел изменяется от 3 до 5 см2 на один килограмм смеси в зависимости от геометрии стержня.

Простые компактные стержни требуют небольшой площади вдува, в то время как протяженные (развитые по площади) значительно большей.

Расположение вдувных сопел

Наилучшим местом для установки вдувных сопел являются зоны, где находятся массивные части стержня. Эта рекомендация особенно важна при использовании холодного процесса, потому что свободно текущая смесь имеет тенденцию к налипанию свободного связующего на внутренних поверхностях стержневого ящика в местах, где смесь изменяет направление своего движения. Чем дальше от конца вдувного отверстия будет иметь место изменение направления движения смеси, тем меньше связующего будет налипать на поверхности стержневого ящика, расположенной напротив вдувного отверстия.

Не рекомендуется располагать вдувные отверстия непосредственно над близко расположенной горизонтальной поверхностью в стержневом ящике. Это приводит к увеличению "отскакивания" песка от поверхности стержневого ящика, увеличивает износ оснастки и приводит к налипанию на рабочих поверхностях остатков связующего.

2015-05-05

2015-05-05 600

600