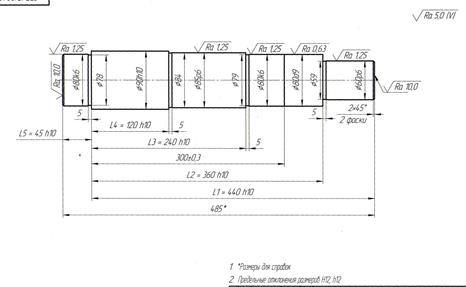

Пример 5.2 Из стали 45 ГОСТ 1050 – 88 изготавливают вал массой 19,4 кг. (см. рис. 13) в условиях серийного производства (Годовой объем выпуска N =2000шт.)

Требуется:

1. Сконструировать заготовку, получаемую горячей объемной штамповкой.

2. Определить технические требования на заготовку.

3. Определить массу и стоимость заготовки.

4. Определить КИМ.

5. Выполнить эскиз заготовки.

6. Выполнить технико-экономические расчеты по двум вариантам получения заготовки: прокат и штамповка.

|

Решение:

1. Учитывая форму и массу детали выбираем изготовление поковки в закрытом штампе (см. т.21, рис. 1 – 3,с. 8 – 14 Методического пособия)

2. Определяем конфигурацию поверхности разъема штампа [Методическое пособие, п.4.1.4, с.16] Выбираем П – плоская.

3. Определяем степень точности поковки [Методическое пособие, т.1.1, с.15]. Для уменьшения припусков принимаем более точную поковку Т2.

4. Определяем группу стали

Сталь 45 относится к группе М2 – сталь с содержанием углерода 0,45% [Методическое пособие, п.4.1.2, с.15]

|

|

|

5. Определяем степень сложности поковки по формуле:

где mдет – масса детали, кг;

mф – масса цилиндра (фигуры), описанного вокруг детали по максимальным размерам диаметра и длины.

Деталь вал dmax = 90 мм; Lmax = 485мм

где γ - удельный вес (плотность) материала заготовки, г/см3. (Для углеродистых сталей γ = 7,85 г/см3 , для легированных - γ = 7,83 г/см3 .)

Т.к 0,81 > 0,63, то степень сложности поковки С1 [Метод. пособие, п.4.1.3, с.15].

6. Для дальнейших расчетов необходимо определить ориентировочную массу поковки по формуле:

Gп = MD ×Kp,

где Gп - расчетная масса поковки, кг;

MD - масса детали, кг;

Kр - расчетный коэффициент, устанавливаемый в соответствии с табл. 1.2, с.16.

Для деталей типа валы с прямой осью Кр.=1,3 – 1,6.

Выбираем 1,5

Gп = 19,4 × 1,5 = 29,1кг.

7. Определяем исходный индекс поковки [Метод. пособие, т.1.4, с.18 или п.4.2, с.17]

m = 29,1кг, М2, С1, Т2 Исходный индекс поковки 11.

8. Для дальнейшей работы оформим таблицу 6.1, в которую будем заносить все полученные значения припусков, допусков и размеров штамповки.

9. Определяем припуски [Метод. пособие, т.1.5, с.20].

Полученные значения записываются в столбик 3 таблицы 6.1.

Таблица 6.1 - Параметры расчета размеров заготовки

| Диаметр детали, мм | Шерохов. поверхн., Ra, мкм | Припуск на сторону, мм | Дополнит припуски, мм | Дополнит припуски, мм | Общий припуск (на сторону), мм | Общий припуск (на диаметр), мм | Размеры поковки (округленные), мм | Допуск на размер, мм | Предельные отклонения, мм |

| Ø80 | 1,25 | 1,8 | 0,3 | 0,5 | 2,6 | 5,2 | Ø80 +5,2 ≈ Ø85 | 2,2 | +1,4 -0,8 |

| Ø90 | 1,25 | 1,8 | 0,3 | 0,5 | 2,6 | 5,2 | Ø90 +5,2 ≈ Ø95 | 2,2 | +1,4 -0,8 |

| Ø85 | 1,25 | 1,8 | 0,3 | 0,5 | 2,6 | 5,2 | Ø85 +5,2 ≈ Ø90 | 2,2 | +1,4 -0,8 |

| Ø80 | 0,63 | 1,8 | 0,3 | 0,5 | 2,6 | 5,2 | Ø80 +5,2 ≈ Ø85 | 2,2 | +1,4 -0,8 |

| Ø60 | 1,25 | 1,8 | 0,3 | 0,5 | 2,6 | 5,2 | Ø60 +5,2 ≈ Ø65 | 2,2 | +1,4 -0,8 |

| Толщина детали, мм | |||||||||

| 10; 5 | 1,6 | 0,3 | 0,5 | 2,4 | - | 45 + 2,4 – 2,8 = 44,6 | 2,0 | +1,3 -0,7 | |

| 2,0 | 0,3 | 0,5 | 2,8 | 5,6 | 120+2,8+2,8=125,6 | 2,5 | +1,6 -0,9 | ||

| 2,3 | 0,3 | 0,5 | 3,1 | - | 240 + 2,8 + 3,1 ≈ 246 | 2,8 | +1,8 -1,0 | ||

| 2,5 | 0,3 | 0,5 | 3,3 | - | 360 + 2,8 + 3,3 ≈ 366 | 3,2 | +2,1 -1,1 | ||

| 10; 5 | 2,5 | 0,3 | 0,5 | 3,3 | - | 440 + 2,8 + 3,3 ≈ 446 | 3,2 | +2,1 -1,1 | |

| 2,5 | 0,3 | 0,5 | 3,3 | - | 485 + 2,4 + 3,3 ≈ 491 | 3,2 | +2,1 -1,1 |

10. В зависимости от точности поковки Т, определяем дополнительные припуски, учитывающие:

|

|

|

а) смещение по поверхности разъема штампов [Метод. пособие, т.1.6, с.20] – 0,3 мм;

(данное значение заносим в столбик 4 таблицы 6.1)

б) изогнутость и отклонения от плоскостности и прямолинейности [Метод. пособие, т.1.7, с.20] – 0,5 мм; (данное значение заносим в столбик 5 таблицы 6.1 и указывается на чертеже заготовки)

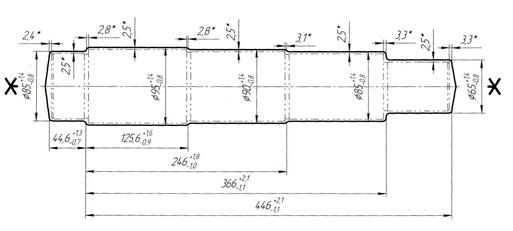

11. Определяем общие припуски и размеры поковки и полученные значения заносим в столбики 6, 7, 8 таблицы 6.1.

12. Штамповочный уклон[Метод. пособие, т.1.14, с.23]:

На наружной поверхности – не более 5°, принимается - 5°;

13. Радиус закругления наружных углов [Метод. пособие, т.1.9, с.21] – 4,0 мм (минимальный), принимается 4,0 мм.

14. Допускаемые отклонения размеров поковки определяем по [Метод. пособие, т.1.10, с.22] и полученные значения заносим в столбики 9,10 таблицы 6.1.

15. Неуказанные предельные отклонения размеров ±1,1мм.

16. Допускаемая величина высоты заусенца – 5,0 мм [Метод. пособие, п.4.4.3, с.21]

17. Допускаемая величина смещения по поверхности разъема штампа - 0,8 мм [Метод. пособие, т.1.11, с.23]. Данное значение записывается в технических требованиях.

18. Выполнить чертеж заготовки.

|

19. Технические требования на заготовку

1. Группа стали – М2

2. Класс точности штамповки – Т2

3. Степень сложности – С1

4. Исходный индекс – 11

5. * Размеры для справок

6. Радиус закругления внешних углов – 4мм

7. Величина заусенца – не более 5мм

8. Штамповочный уклон - 5°

9. Допускаемая величина смещения по поверхности разъема штампа - 0,8 мм

10. Неуказанные предельные отклонения размеров ±1,1мм.

20. Определим массу штамповки, величина которой складывается из:

где mшт. – масса штамповки, кг;

m1,m2,m3,m4 – масса отдельных ступеней заготовки, кг.

Масса каждой ступени заготовки определяется по формуле:

где Di max – максимальный диаметр ступени штамповки, см;

Li max – максимальная длина ступени штамповки, см;

γ – удельный вес (плотность) материала заготовки, г/см3. (Для углеродистых сталей γ = 7,85 г/см3 , для легированных - γ = 7,83 г/см3 ).

21. Коэффициент использования материала (Ким ) определяется по формуле:

где m дет – масса детали, кг;

m заг – масса заготовки, кг

22. Определим вес материала на одну деталь с учетом технологических потерь при получения заготовки штамповки (остаточный облой, заусенцы, угар и т.д.), которые равны 10 % от массы заготовки.

где G – вес материала на одну деталь с учетом технологических потерь, кг;

П – процент технологических потерь.

23. Определяем коэффициент использования материала (КИМ) с учетом технологических потерь:

24. Определяем стоимость штучной заготовки по формуле:

где Сзаг – стоимость штучной заготовки, руб;

См – цена 1 кг материала штамповки, руб. (сталь 45 штамповка 1 кг =29 руб.

сталь 40Х = 48 руб.);

Сотх. – стоимость 1 тонны отходов, руб. (Сотх. = 1 т. отходов = 3000 руб.)

24. Все полученные результаты занесем в таблицу 6.2

Таблица 6.2 – Параметры заготовок

| Вид заготовки | mдет , кг | mзаг, кг | G, кг | Ким | КИМ | Сзаг, руб. |

| Прокат | 19,4 | 0,62 | 0,53 | |||

| Штамповка | 19,4 | 25,3 | 0,84 | 0,77 |

25. Выбор варианта получения заготовки

Основным показателем, характеризующим экономичность выбранного варианта изготовления заготовки, является коэффициент использования материала. Следовательно, для данной детали выбираем способ получения заготовки – горячу объемную штамповку, т.к. КИМ штамповки равен 0,77, а КИМ проката – 0,53, кроме этого заготовка штамповка дешевле заготовки из проката на 62руб.

|

|

|

26. Технико-экономическое обоснование выбранного варианта получения заготовки

26.1 Определим экономический эффект выбранного варианта получения заготовки в денежном выражении на годовую производственную программу выпуска детали по формуле:

где Эруб – экономический эффект в денежном выражении, руб;

Спр – стоимость заготовки из проката, руб;

Сшт – стоимость заготовки штамповки, руб;

Nг – годовая программа выпуска детали, шт.

26.2 Определяем годовую экономию материала от выбранного варианта получения заготовки по формуле:

где Эм – экономия материала, кг;

Gпр – вес материала проката с учетом технологических потерь, кг;

Gшт – вес материала штамповки с учетом технологических потерь, кг.

Вывод: Технико-экономические расчеты показывают, что заготовка, полученная методом горячей объемной штамповки более экономична как по себестоимости, так и по использованию материала. Учитывая годовую производственную программу выпуска детали (Nг =2000шт.) заготовка штамповка в сравнении с прокатом дает экономию материала в год 21,4тонны и 124 тыс. рублей.

7. Лабораторная работа по курсу «Технология машиностроения»

2015-04-30

2015-04-30 30976

30976

Рисунок 13 – Чертеж вала

Рисунок 13 – Чертеж вала Рисунок 14 – Чертеж штамповки

Рисунок 14 – Чертеж штамповки