Газоотводы и купол печи. Зона купола печи ослаблена отверстиями для монтажа засыпного аппарата, газоотводов и других устройств, которые усиливаются, например, отверстие для монтажа засыпного аппарата – за счет установки опорного кольца колошника, обеспечивающего необходимую жесткость, чтобы предотвратить смешение оси засыпного аппарата относительно оси доменной печи из-за механических или термических нагрузок.

Купол печи (рис. 7.1) футеруется стальными или чугунными футеровочными плитами, выполненными по форме купола, жаростойким торкрет-бетонном

муллитокремнеземистыми теплоизоляционными волокнистыми изделиями. Зазоры между футеровочними плитами забивают чугунной замазкой. Крепят плиты клиновыми затяжками, обычно из купола выводится четыре овальных газоотвода с суммарной площадью до 0,4...0,5 площади сечения колошника, чтобы точечный отбор не искажал газораспределение в печи. Сечение газопроводов становится круглым и уменьшается до 0,25...0,3 площади колошника. Из-за ограничения высоты купола печи сечение газоотвода делают овальным с большой горизонтальной осью. На больших печах иногда устанавливают восемь газодоотводов.

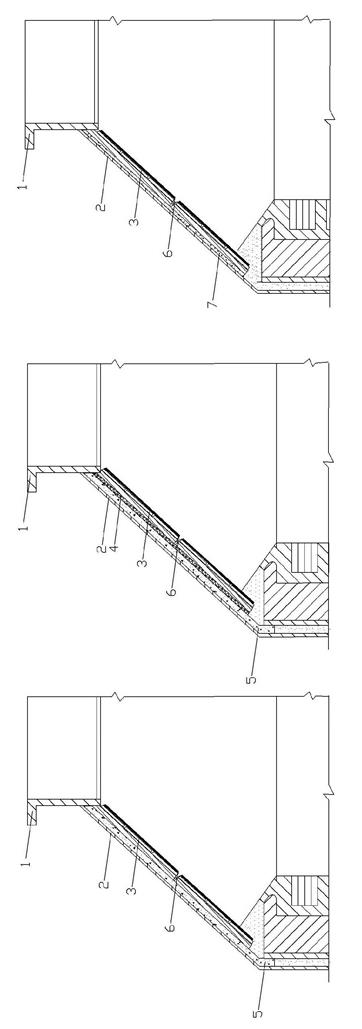

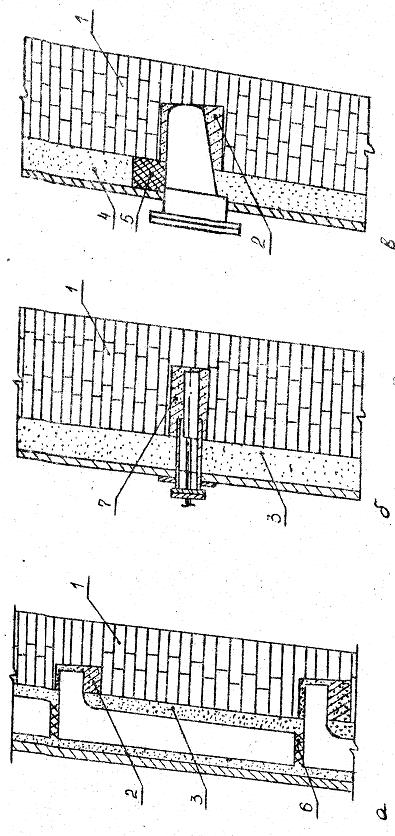

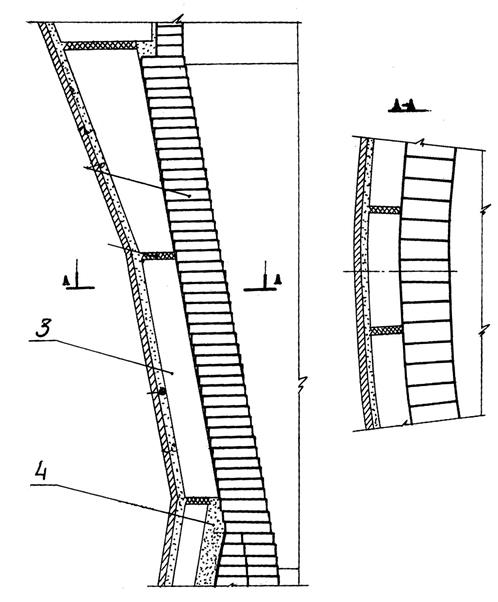

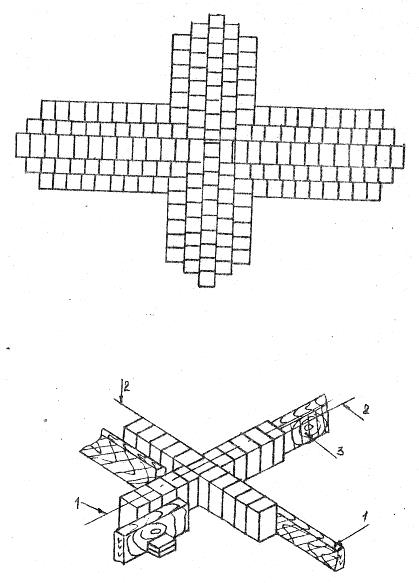

Конфигурация газоотводов зависит от их числа и расстояния между печью и пылеуловителем (рис. 7.2). Во избежание неравномерного отбора газов из печи соединение газоотводов должно быть симметричными; углы газоотводов должны быть больше угла естественного откоса пыли, чтобы предотвратить их зарастание. Расстояние между вертикальными участками восходящих газопроводов и наклонными газопроводами должно обеспечить возможность монтажа засыпного аппарата укрупненными блоками.

Рис. 7.2. Схема газоотводов доменной печи.

1 - купол печи; 2 - ось доменной печи; 3 - восходящие газопроводы; 4 - свечи газоотводов; 5 - наклонные газоотводы.

Футеровку газопроводов, за исключением мест перегибов сопряжения, выполняют из шамотных изделий марки ШБ на шамотоглинистом-цементном растворе впритык к кожуху. Футеровку выполняют отдельными участками длиной 1,5...1,65 м с опиранием на стальные кольца, приваренные к кожуху. Места перегибов и сопряжений, испытывающие наибольший износ, футеруется стальными плитами или каменным литьем. Газопроводы соединяются попарно в свечи, и в их высшей точке устанавливают газовыпускные клапаны.

При работе на повышенном давлении к нисходящему и вертикальным газоотводам крепятся газопровод получистого газа для наполнения межконусного пространства и отводы от уравнительных клапанов без поворотов изгибов. Обычно это сварные, не футерованные трубы. В местах поворотов и перегибов футеруются стальными плитами или каменным литьем. Толщина стенок газоотводов обычно 12...14 мм, а в местах примыкания к куполу – 15...20 мм. Если газоотводы несут нагрузку от засыпного устройства, толщина их стенок достигает 20...30 мм и более.

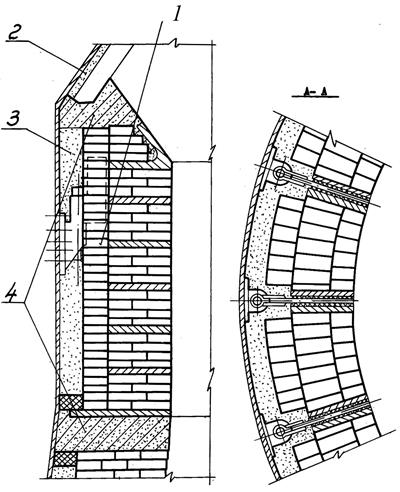

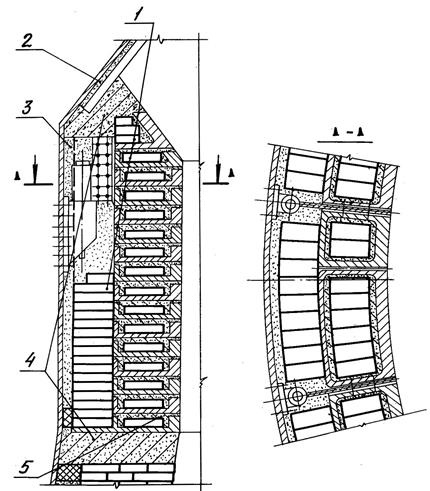

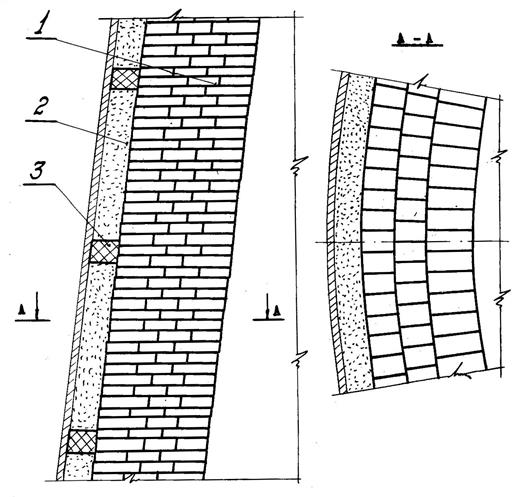

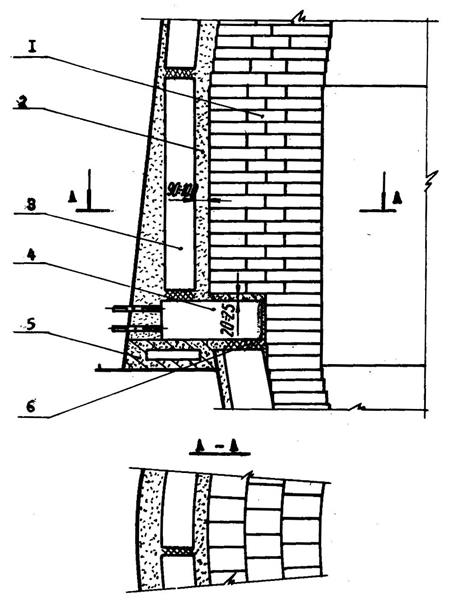

Колошник. Во избежание разрушения кладки колошника загружаемыми в печь материалами на высоту 2,5...3,0 м устанавливают стальные защитные плиты (рис.7.3-7.4), которые крепятся к броне колошника жестко или на подвесках. На больших доменных печах иногда нижняя половина защитных плит выполняется водоохлаждаемой.

Рис. 7.3. Кладка в районе футеровочных плит колошника. Вариант 1.

1 - шамотные изделия; 2 - шамотно-цементный раствор; 3 - шлако-асбестовая масса; 4 - глинисто-асбестовая масса.

Рис. 7.4. Кладка в районе футеровочных плит колошника. Вариант 2.

1 - шамотные изделия; 2 - шамотно-цементный раствор; 3 - шлако-асбестовая масса; 4 - глинисто-асбестовая масса; 5 - шамотно-глинистая масса.

В пределах футеровочных плит колошника кладку ведут из шамотных изделий класса Б на шамотоглинисто-цементном растворе. Толщина швов не должна превышать 3 мм.

Каждый ряд футеровочных плит колошника кладут на постели толщиной около 10 мм из густого раствора, на котором ведут кладку.

Все полости футеровочных плит колошника, а также пустоты между изделиями и плитами заполняют соответственно шамотными изделиями и густым шамотоглинистым цементные раствором. Между кладкой колошника и кожухом печи, толщина которого обычно 22...45 мм, оставляют зазор 100...150 мм и заполняют его шлако-асбестовой массой. Полость между верхней конической частью футеровочных плит колошника и футеровочными плитами купола заполняют плотно утрамбованной глинисто-асбестовой массой.

На ряде печей за рубежом применяют подвижные плиты колошника (сложное устройство, требующее тщательного ухода), позволяющие менять условия загрузки шихты при конусных засыпных аппаратах.

Шахта. Стойкость шахты определяет обычно длительность межремонтного периода. Поэтому создание надежной конструкции шахты в условиях интенсивной эксплуатации печи - сложная задача.

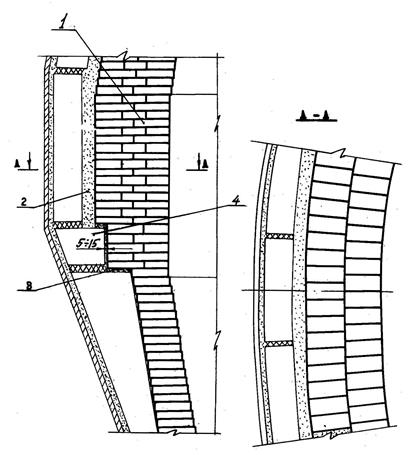

Шахта разделяется на охлаждаемую (нижнюю) и неохлаждаемую (верхнюю, составляющую 1/3 общей высоты шахты) части. Огнеупорная кладка не охлаждаемой части шахты выполняется из шамотных изделий класса Б на шамотоглинисто-цементном растворе с толщиной горизонтальных и вертикаль них швов 2 мм, кольцевых - 2,5 мм (рис. 7.5).

Рис. 7.5. Кладка неохлаждаемой части шахты.

1 – шамотные изделия; 2 – шамотно-асбестовая масса или шлако-асбестовая масса; 3 – асбесто-смоляные блоки.

Между кладкой неохлаждаемой части шахты и кожухом оставляется зазор 150...200 мм, заполняемый для сокращения теплопотерь шамотоасбестовой или шлако-асбестовой массой, которую слегка увлажняют и утрамбовывают. Для печей, работающих на цинкосодержащих рудах, зазор увеличивают до 150...300 мм и заполняют массой из хризолитового асбеста марки 7-370. Увеличение зазора мотивируется необходимостью компенсировать рост кладки, возникающий из-за отложений соединений цинка и сажистого углерода в швах кладки и кирпичах.

Для предотвращения просыпания набойки через каждые 1000...1500 мм в зазор на всю ширину укладываются асбестосмоляные блоки толщиной 100...150 мм. Кладка шахты заканчивается на 250...300 мм, а при работе на цинкосодержащих рудах - на 300...400 мм ниже футеровочных плит колошника. Зазор забивают плотно утрамбованной глинисто-асбестовой массой.

В охлаждаемой части шахты охлаждение осуществляют, как правило, вертикальными плитовыми холодильниками с залитым кирпичом (рис. 7.6). Для удержания вышележащей кладки верхний ряд составляют холодильники, представляющие собой плиты кронштейнами. В других рядах холодильники чередуются с обычными плитами и поддергивают вышележащую кладку в своей зоне.

Для подвода и отвода воды в холодильнике, крепления холодильных плит в кожухе делается множество отверстий. Для сохранения несущей способности кожух усиливают в этой зоне накладками, а все трубы тщательно обваривают, чтобы обеспечить плотность кожуха. Холодильники монтируют до начала кладки, испытывают их, а зазоры между ниш забивают чугунной замазкой. Кладку охлаждаемой части шахты печи выполняют из шамотных каолиновых изделий. Допускается также кладка этих зон из шамотного кирпича класса А. Толщина горизонтальных и радиальных швов, но должна превышать 1,5 мм, а кольцевых швов - 2,5 мм.

Кладку шахты ведут концентрическими кольцами ссоблюдением перевязкирадиальных и кольцевых швов, с уменьшением внутреннего радиуса каждого последующего ряда кладки в соответствии с наклоном образующей профиля печи. Для уменьшения тески изделий в каждом ряду кладки выкладывают второе кольцо от центра печи, затем остальные кольца ряда.

Для ускорения кладку можно вести штрабой, но не более трех рядов одновременно. К тому же кладка обычно ведется несколькими каменщиками. В местах стыка кладки, выполненной разными каменщиками, укладываются тесаные (замковые) кирпичи. Их в каждом кольце не должно быть более шести.

При использовании периферийных плитовых холодильников с горизонтальными выступами между кладкой и выступом холодильника оставляют зазоры для компенсации расширения кладки: снизу - 100...150 мм, сверху - 20...25 мм, с торца - 5 мм. Зазоры сверху и снизу заполняются шамотоглинистой массой, а с торца - густым шамотно-цементным раствором.

Между периферийными плитовыми холодильниками и кладкой охлаждаемой части шахты оставляют зазор 90...100 мм. Во внешних кольцах кладки разрешается подтесывать кирпичи для выдержки зазора. Обычно зазор забивают углеродистой массой в холодном состоянии. Трамбование ведут раскаленными трамбовками. В труднодоступных местах возможно ручное уплотнение.

Применение углеродистой набойки объясняется достаточно высокой её податливостью для расширения кладки с хорошей теплопроводностью. При использовании горизонтальных или кронштейновых холодильников зазормежду кладкой и кожухом составляет 150...200 мм и заполняется шамотоасбестовой или шлако-асбестовой массой для сокращения теплопотока в этой зоне. Отставание уровня засыпки масс от уровня возводимой кладки допускается не более чем на шесть рядов.

При наличии в рудах более 0,1 % цинка требования к толщине швов ужесточаются: она не должна превышать I мм.

Зазоры, возникшие после монтажа, между периферийными плитовыми холодильниками и кожухом, после выполнения кладки заполняют под давлением шамотоглинисто-цементным раствором. Для обеспечения газоплотностивсей конструкции могут также использоваться другие растворы или специальныепластичные массы.

|

Кладка каолиновых изделий ведется на шамотно-глинистом растворе из шамотного пластифицированного мертеля марки МШП-42, а шамотных изделий на растворе - из мертеля ШТ-1.

При возведении огнеупорной футеровки доменных печей в шахте приравняют наливную футеровку и торкретирование с использованием холодильников типа "тепловые трубы"с наваренными ребрами или шипами для удержания футеровки. Например, применяют огнеупоры на основе карбидов кремния или карбонитридов кремния в сочетании с углеродистыми материалами.

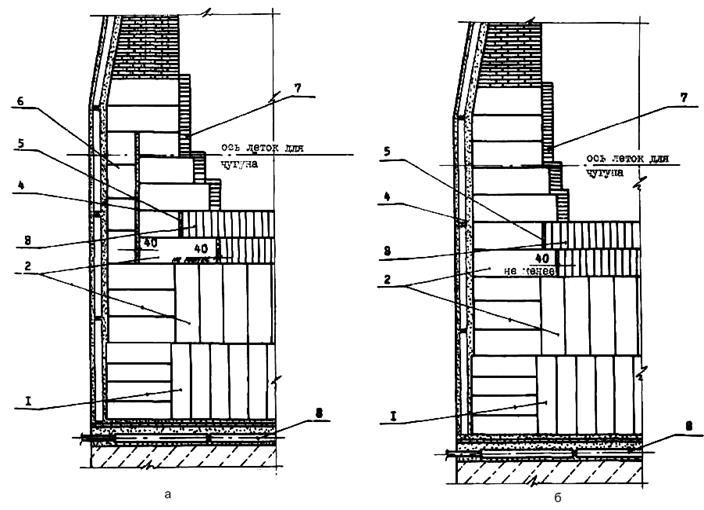

Распар. Различные способы кладки шахты непосредственно сказываются на конструкции распара (рис. 7.7-7.8). Тонкостенный распар располагается ниже опорного основного кольца (моратора) и имеет охлаждение и кладку, одинаковую по толщине и исполнению с заплечиками. Для кладки используют высокоплотные шамотокаолиновые огнеупорные изделия. Зазор между плитовыми холодильниками и кладкой толщиной 345 мм составляет 5 мм, заполняется густым шамотоглинистым раствором.

Рис. 7.7. Кладка толстостенного распара печи без маратора

1 - шамотные или высокоогнеупорные карбидокремниевые изделия; 2 - углеродистая масса; 3 - шамотно-глинистая масса; 4 - горизонтальные холодильники

Рис. 7.8. Кладка толстостенного распара печи с маратором

1 - шамотные или высокоогнеупорные карбидокремниевые изделия; 2 - углеродистая масса; 3 - периферийные плитовые холодильники; 4 - мараторные холодильники; 5 -шамотно-глинистая масса; 6 - чугунная замазка

Тонкостенный распар ограничивает возможность улучшения очертаний профиля за счет естественного разгара. Это делает профиль почти жестким, что считается нерациональным.

Конструкция толстостенного распара зависит от формы кожуха и наличия мараторного кольца, при котором кладка толстостенного распара опирается на маратор. Несменяемые холодильники мараторов укладываются с уклоном в сторону кожуха на слое шамотно-глинистой массы, иногда их выполняют объединенными с верхним холодильником заплечиков.

Поверхность маратора до кладки выравнивается слоем шамотно-глинистой массы из мертеля ШКЗ и тщательно утрамбовывается. На выровненный слой укладывают один ряд шамотных изделий класса Б. После укладки холодильников кладку первого ряда над ними ведут по выровненному слою густого шамотно-глинистого раствора.

В доменных печах без мораторного кольца шахты с горизонтальным холодильником, установленным между периферийными плитовыми холодильниками заплечиков и распара, внутренний ряд кладки толщиной 345 мм, являющийся продолжением кладки заплечиков, ведут на высоту горизонтального холодильника с зазором между ним и кладкой 5 мм.

В остальном, конструкция распара повторяет конструкцию охлаждаемой части шахты.

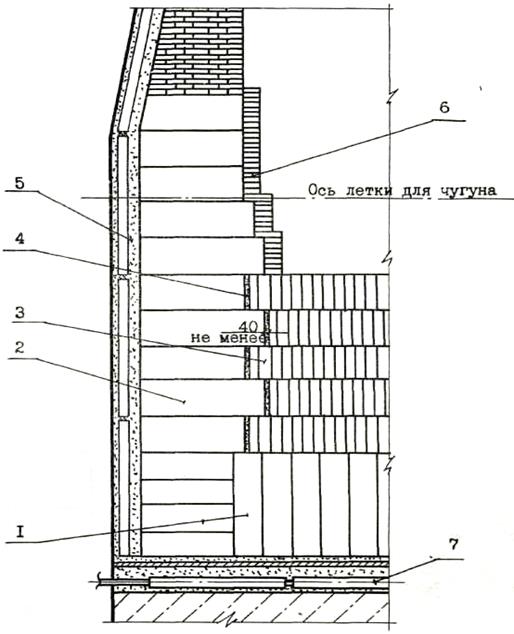

Заплечики. Условия службы огнеупорных изделий в зоне заплечиков без охлаждения нереальны. С учетом глубины влияния холодильников кладка заплечиков выполняется обычно в один окат толщиной 345 мм из шамото-каолиновых кирпичей впритык к периферийным плитовым холодильникам с соблюдением перевязки вертикальных швов (рис. 7.9).

Рис. 7.9. Кладка заплечиков

1 - шамотные или высокоогнеупорные карбидкремниевые изделия; 2 - чугунная замазка; 3 - периферийные плитовые холодильники: 4 - углеродистая масса

Примыкание кладки заплечиков к штрабе толстостенного распара следует выполнять особо тщательно о притеской изделий по месту и с соблюдением перевязки швов.

При отсутствии маратора верхний ряд холодильников утолщают и делают с двумя контурами охлаждения. Зона перехода от заплечиков к распару – одно из слабых мест в конструкции заплечиков. Здесь особое внимание необходимо обращать на то, чтобы тело плиты холодильника обязательно перекрывалось либо мараторным, либо горизонтальным холодильником.

Зазор между кладкой и холодильником заполняется тем же раствором, на котором ведется кладка.

За рубежом выполняют заплечики, футерованные силимонитовыми, хромокорундовыми или углеродистыми огнеупорами. Вместо обычной системы охлаждения применяют внешние накладные карманные холодильники или внешний полив при значительном увеличении толщины брони - до 80...90 мм.

Горн. В конструкции горна можно выделить фурменную зону, металлоприемник и зоны чугунных леток, различающиеся условиями службы.

Обычно горн выполняется коническим или комбинацией цилиндра и усеченного конуса (рис. 7.10-7.11). Иногда встречаются тонкостенные цилиндрические горны, но они не получили широкого распространения. От лещади до уровня шлаковых леток (на 300...350 мм ниже оси леток) горн выкладывается из углеродистых блоков трапециевидной формы, а верхняя его часть – из шамотокаолиновых изделий из-за опасности разрушения углеродистой футеровки при прогаре элементов воздушных фурм. Для печей менее 1000 м3 кладку горна выполняют целиком из алюмосиликатных изделий.

Перед выкладкой футеровки проверяют соосность кожуха горна и шахты. Отклонения не должны превышать 30 мм. Кожух горна выполняется на современных печах из легированной стали толщиной до 50...80 мм, а в районе леток и воздушных фурм - до 106...120 мм.

Для перевязки горизонтальных швов углеродистая кладка горна выполняется из двух колец блоков: внутреннего – из укороченных продольно-трапециевидных блоков и наружного – из поперечно-трапециевидных блоков, устанавливаемых на торец.

Кладку стен горна из углеродистых блоков начинают с кольца, расположенного со стороны холодильных плит, от проемов чугунных леток. Между кольцами оставляется зазор 40...50 мм, заполняемый углеродистой массой. Углеродистые блоки укладывают на углеродистой пасте, при этом толщина горизонтальных швов не должна превышать I мм, вертикальных – 0,5 мм. Изнутри кладку защищают кладкой толщиной 230 мм из некондиционных шамотных изделий. Шов между блоками и защитной кладкой выполняется на углеродистой пасте, а кладка ведется на шамотоглинистом растворе полугустой консистенции.

Алюмосиликатную кладку горна выполняют из шамотных каолиновых изделий замкнутыми, не перевязанными между собой концентрическими кольцами, с тщательной пригонкой соприкасающихся поверхностей и расположением радиальных швов вразбежку; на шамотоглинистом растворе из мертеля шамотного пластифицированного марки МШП-42. При этом толщина радиальных и горизонтальных швов шамотной кладки не должна превышать 0,5 мм при толщине первого кольцевого шва не более 1 мм. Увеличение толщины последующих кольцевых швов одного ряда допускается не более чем на 50 %.

|

Рис. 7.10. Лещадь цельноуглеродистая. Разрез:

а) двухкольцевая кладка лещади; б) однокольцевая кладка лещади; 1 – графитизированные блоки; 2 – высокоогнеупорные муллитовые изделия; 3 – углеродистые блоки; 4 – углеродистые блоки вертикальные, повышенной теплопроводности; 5 – углеродистая масса повышенной теплопроводности; 6 – углеродистая масса; 7 – шамотные изделия; 8 – плиты воздушного охлаждения лещади.

Первый ряд кладки из шамотных каолиновых изделий укладывают на поверхность углеродистых блоков на углеродистой пасте. Все радиальные и кольцевые швы в смежных рядах кладки выполняют вперевязку. Совпадение допускается не более чем в четырех местах. Чтобы не допустить набегания радиальных швов, следует применять тесаные вставки ширенной не менее 100 мм.

Для уменьшения пригонки изделий кладку стен горна начинают со второго кольца от центра печи, затем первое кольцо ведут впритык по выровненной торцевой поверхности второго кольца, третье кольцо укладывают аналогично первому. Поверхности крайних колец, обращенные к кожуху и внутрь горна, не выравниваются. В каждом кольце кладки должно быть не более четырех тесаных замковых кирпичей.

|

Рис. 7.11. Лещадь комбинированная. Разрез:

1 – графитизированные блоки; 2 – углеродистые блоки; 3 – высоко-огнеупорные муллитовые изделия; 4 – углеродистая масса; 5 – углеродистая масса повышенной теплопроводности; 6 – шамотные изделия; 7 – плиты воздушного охлаждения лещади.

Допускается кладка стен горна штрабой, но не более трех рядов одновременно. При этом ведется постоянный контроль качества; периодически проверяется правильность окружности кладки стая горна.

Зазор между кладкой горна и холодильниками составляет 120 мм. Для обеспечения требуемого зазора в наружном кольце допускается укладка укороченных изделии со скалыванием их со стороны, обращенной к периферийным холодильникам, а также уменьшение высоты пояса кладки. Зазор между каолиновой кладкой и холодильниками после очистки его воздухом заполняют углеродистой массой, кроме зон в районе чугунных и шлаковых леток, где кладку ведут впритык к плитовым холодильникам. Углеродистую массу, нагретую до 70...80 °С, укладывают в зазор слоями не более 100 мм и трамбуют раскаленными докрасна трамбовками.

Зазор между кожухом и холодильниками после окончания кладки заполняют под давлением шамотоглянисто-цементным или другими растворами. Допускается заполнять зазор специальной пластичной массой.

Охлаждают горн из четырех или более пунктов управления, стоящих отдельно на рабочей площадке. Воду к коллекторам подают от распределительного разомкнутого кольца с напором 7,5 МПа при однозонном водоснабжении и 5,5 МПа - при двухзонном. Вода, пройдя черве холодильник или группу холодильников, сливается в приемные резервуары, расположенные на рабочей площадке под коллекторами. Количество резервуаров при этом равно числу коллекторов.

По периметру горн охлаждается плитовыми гладкими холодильниками. Зазор между отдельными холодильниками заполняется чугунной замазкой. Холодильники крепятся к кожуху печи четырьмя болтами, места прохода болтов через кожух герметизируются электросваркой.

Лещадь. Современные доменные печи имеют как целъноуглеродисые, так и комбинированные лещади с различными системами охлаждения (рис. 7.12).

До начала огнеупорное кладки лещади по фурмам или маратору должно быть установлено перекрытие, необходимое для обеспечения безопасности проведения работ. Плитовые холодильники должны быть смонтированы и испытаны до уровня установленного перекрытия. Зазоры между ними следует вабить чугунной замазкой.

Вновь строящиеся и реконструируемые доменные печи оборудуются системой доменного охлаждения (как правило, его воздушное охлаждение). При жидкостном охлаждении используется вода (во Франции для этого применяют масло), при подлещадном охлаждении – пантовые холодильники или отдельные трубы, заложенные в углеродистой массе. В нашей стране использовали водяное охлаждение лещади доменной печи, выполненной в виде сегмента шара и поддерживаемой колоннами, установленными на фундаменте.

В последние годи во всех доменных печах в СССР лещади имеют воздушное охлаждение плитовыми холодильниками. До начала кладки лещади на бетонный пень фундамента печи выставляют плиты воздушного охлаждения. Зазор 10...15 мм между плитами и фундаментом заполняется песчано-цеменгным раствором жидкой консистенции. После его затвердевания зазоры и полости между плитами заполняют чугунной замазкой. Над плитами укладывают углеродистый бетон или утрамбовывают углеродистую мессу до уровня металлического днища печи. После установки днища пустоты под ним под давлением заполняют углеродистой пастой. На днище наносят слой углеродистого бетона или углеродистой массы толщиной до 90 мм. Верхний выравнивающий слой толщиной не более 30 мм выполняют из бетона с углеродистыми заполнителями крупностью 0,11…2,0 мм.

После выравнивания отклонение по вертикали разных точек основания лещади не должно превышать 10 мм при наличии просвета между двухметровой линейкой и основанием декада не более 3 мм. При этом допускается отклонение, проектного размера по высоте от оси чугунной легки не более 20 мм.

Чугун проникает в кладку, и отдельные кирпичи лещади всплывают, так как их удельный вес меньше жидкого чугуна. Тонкие швы, а также хорошее крепление кладки препятствуют расхождению швов. Холодильники замораживают чугун в швах и трещинах кладки, замедляя ее разрушение. Набивная футеровка не имеет

|

швов, но она не получила распространения. В ней часто образуются трещины. Укладка набойки является весьма трудоемкой операцией.

Всплывание кирпича из кольцевой кладки металлоприемника невозможно. На кладке образуется гарнисаж. Это повышает стойкость стен металлоприемника по сравнению с лещадью. Футеровка его разрушается при пробивке чугунной летки, размывается во время выпуска чугуна, насыщается щелочами при продувке газа и подвергается резким колебаниям температуры. После выпуска чугуна футеровку в районе чугунной летки ремонтируют, подавая в летку огнеупорную массу.

В СССР цельноуглеродистые лещади охлаждаются периферийными гладкими плитовыми холодильниками толщиной 160 мм; за рубежом иногда применяют внешний полив и накладные холодильники. Холодильники в лещади располагаются в несколько рядов с перевязкой стыков. Вода для охлаждения подается из отдельно стоящих пунктов управления, расположенных на рабочей площадке печи, как и для охлаждения горна. В нижней части лещади в центре устанавливают вертикальные и по периферии горизонтальные прямоугольные графитированные блоки. Кладка ведется на углеродистой пасте с вертикальными (2,5 мм) и горизонтальными (1 мм) швами.

Каждый блок должен прилегать к соседним блокам своими плоскостям, образуя шов требуемой толщины. Шов между блоками должен быть заполнен углеродистой пастой, подогретой до 30...50 °С. Каждый последующий ряд укладывается после проверки вертикальности, горизонтальности и прямолинейности выполненного ряда и устранения замеченных дефектов. Верхняя поверхность кладки из графитировонных и углеродистых блоков выравнивается шлифовкой.

Выше графитированных блоков устанавливают на углеродистой пасте углеродистые блоки. Зазор между углеродистыми и графитированными блоками и холодильниками составляет 90...120 мм. Его заполняют нагретой до 70...80 °С углеродистой массой, как и зазоры между горизонтально и вертикально установленными блоками размером около 80 мм. Набойки укладывают слоями не более 100 мм и трамбуют раскаленными трамбовками. Зазоры между холодильниками и кожухом заполняют под давлением шамотоглино-цементным или другими растворами либо специальной пластичной массой.

При ремонтах печи при кладке лещади с промежуточного уровня по существующей кладке верхний ряд выравнивают, проверяют и принимают как поверхность нового ряда. Выбоины, сколы изделий и трещины в верхнем ряду старой лещади не допускаются. Комбинированная конструкция лещади выполняется из углеродистых изделий, укладываемых по периферии и в нижней ее части, и в высокоглиноземистых изделиях в центральной части,

Углеродистые графитированные блоки кладут так же, как и цельно-углеродистую лещадь. Кладка выше графитированных блоков ведется из углеродистых трапециевидных блоков, укладываемых горизонтально, на углеродистой пасте при толщине горизонтальных швов до 1,0 мм и вертикальных – до 0,5...0,7 мм. Вертикальные швы в смежных по высоте рядах углеродистых блоков должны располагаться вразбежку с расстоянием между швами не менее 100 мм. Замыкающие блоки укладывают последними. Отклонение от проектного радиуса внутренней поверхности блоков допускается не более ± 15 мм.

Кладку центральной части комбинированной лещади ведут из изделий с содержанием глинозема не менее 62 % на растворе жидкой консистенции из муллитового пластифицированного мертеля марки ММЛП-62, при этом толщина горизонтальных швов не должна превышать 1 мм, а вертикальных – 0,7 мм,кладку центральной алюмосиликат ной части лещади – крестом без перевязки горизонтальных швов (рис. 7.13). Перевязка вертикальных швов осуществляется за счет смешения вышележащего ряда по отношению к нижележащему на 22°30'. Вертикальные продольные швы верхнего ряда лещади должны располагаться под углом 45° к оси чугунных леток. При нескольких летках допускается уменьшение угла поворота швов до 35...38°. Кладку каждого последующего ряда начинают после выполнения 80% кладки предыдущего ряда.

Рис. 7.13. Схема закладки креста при кладке алюмосиликатной лещади.

1 - ось печи; 2 - шнур; 3 - брус

Для ускорения кладку выполняют крестом. Ведение кладки каждого ряда лещади допускается не более чем тремя нитками на одном луче креста из изделий одной группы, подобранных по длине и ширине на заводе-изготовителе, с указанием на них размеров и номера ряда. Завалы (отклонения по вертикали) более 3 мм, а также зубцы и впадины более 2 мм не допускаются.

Поверхность выполненного ряда выравнивают шлифовальными машинами, после чего закладывают крест следующего ряда. Верхний ряд лещади выравнивают только по кольцу под углеродистые блоки. Допускается уклон в сторону кожуха до 10 мм.

Зазор между углеродистой кладкой и холодильниками шириной 90... 120 мм и зазор между углеродистой и алюмосиликатной кладкой шириной 40 мм забивают углеродистой массой, как и при кладке цельноуглеродистой лещади.

Схема охлаждения применяется такая же, как при цельноуглеродистой лещади.

Развитие конструкций доменных печей за рубежом

Основным направлением повышения продолжительности работы доменных печей между капитальными ремонтами является совершенствование системы охлаждения и огнеупорной футеровки (продолжительность увеличилась до 10 лет, за которые печи выплавляют до 35 млн.т чугуна).

Анализ разрушений кладки позволил наметить пути улучшения огнеупорной футеровки за счет совершенствования оксидных керамических огнеупоров и применения карбидных и карбонитридных огнеупоров. Стали использовать связку, обеспечивающую наилучшие свойства огнеупоров, а также оксинитридные, чисто нитридные и сложные связки.

В табл. 7.1 приведены свойства SiC-огнеупоров. Карбидокремниевые огнеупоры значительно превосходят оксидные и, несмотря на их высокую стоимость, эффективны при использовании в кладке печи.

Примером использования карбидокремниевых огнеупоров может служить футеровка доменной печи № 6 в Эймендене (Нидерланды), где низ шахты печи и распар выполнены в сочетании двух типов огнеупоров: графитовых и карбидокремниевых (размещенные на лицевой поверхности внутреннего пространства печи), уложенных чередующимися слоями (структура "сэндвич"), поэтому за счет интенсивного отвода теплоты графитовыми изделиями SiC -огнеупоры поддерживаются в равномерно нагретом по всей толщине состоянии. Доля графитовых изделий в кладке от распара к верхней части шахты уменьшается, a SiC – огнеупоров увеличивается.

Таблица 7.1

2015-04-30

2015-04-30 4402

4402