Классификация смазочных систем. Смазочной системой называют совокупность устройств для подачи смазочного материала к трущимся поверхностям и возврата его в резервуар. Индивидуальная система обеспечивает подачу;смазочного материала к одной смазочной точке, централизованная — к несколъким точкам. В нераздельной системе нагнетательное устройство присоединено к смазочной точке постоянно, в раздельной оно подключается только за время подачи смазочного материала. В проточной системе жидкий или пластичный материал используется один раз. В циркуляционной системе жидкий материал после очистки подается повторно. В системах дроссельного дозирования объем смазочного материала, подаваемого к смазочной точке (доза материала), регулируется дросселем. В системах объемного дозирования могут регулироваться не только доза, но и частота подачи. В комбинированных системах могут быть предусмотрены объемное и дроссельное дозирование, одно- и двухматериальные питатели. Системы с жидким смазочным материалом в зависимости от способа его подачи к поверхностям трения могут быть разбрызгивающими, струйными, капельными, аэрозольными.

Последовательные смазочные системы. С помощью последовательной системы жидкий или пластичный смазочный материал подается дозами последовательно ко всем смазываемым поверхностям. Доза масла может поступить к данной смазочной точке только после подачи его ко всем остальным точкам.

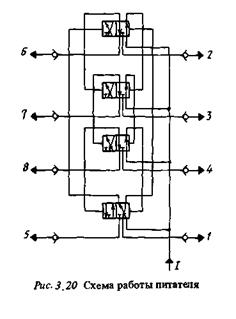

Основным элементом системы является питатель, в состав которого входят от трех до восьми плунжеров. Каждый плунжер является одновременно и дозатором и распределителем потока масла для плунжера, находящегося после него. Распределитель может начать работу при любом первоначальном положении плунжеров. В определенный момент может перемещаться только один плунжер. По окончании рабочего хода он соединяет центральный канал питателя со следующим плунжером. В отводы питателя масло поступает в последовательности 1,2,..., 8, указанной на рис_3.20.Выпускают питатели типов МИ, М, MX и МГ с подачами  2,4...19,2 см3/цикл при номинальном давлении 6,3 МПа (в циркуляционных системах) или 20 МПа (в периодических системах). Габаритные и присоединительные размеры питателей типа М(О) приведены в табл. 3.33.

2,4...19,2 см3/цикл при номинальном давлении 6,3 МПа (в циркуляционных системах) или 20 МПа (в периодических системах). Габаритные и присоединительные размеры питателей типа М(О) приведены в табл. 3.33.

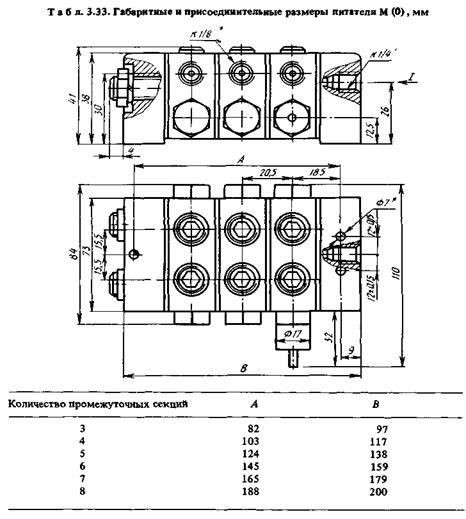

Схема последовательной смазочной системы представлена на рис. 3.21. Смазочная станция 1 с электрическим приводом, в состав которой входят резервуар 2, реле уровня 3, регулятор давления 4, фильтр 5, манометр 6, включается по команде, вырабатываемой прибором управления 17. Масло подводится к центральному питателю 8, от него - к смазочным точкам и к питателям 13 и 16 второго каскада, а затем к питателям 15 третьего каскада. После того как каждый плунжер совершит по два рабочих хода, цикл работы питателя заканчивается. В этот момент в прибор управления 17 поступаетсигнал от датчика циклов 7. Смазочная станция отключается, а прибор управления начинает отсчитывать время паузы.

Если в системе появилась неисправность, например заклинивание плунжера питателя или закупорка хотя бы одной смазочной линии, сигнал от датчика циклов не поступает. Появляется световой сигнал о неисправности, смазочная станция отключается, станочное оборудование может быть заблокировано. Индикаторы блокирования 9 и 10, входящие в состав питателей, своим выдвижным штоком могут действовать на конечные переключатели, которые будут выдавать сигналы о неисправности соответствующих питателей. По этим сигналам выполняют ремонт системы. Если работа системы допустима при блокировке одного или нескольких отводов, в ней может быть использован предохранительный клапан 12 или индикатор 14 с выбросом смазочного материала наружу. Разрыв трубопровода контролируется индикатором разрыва линии 11. Последовательная смазочная система, обладающая высокой надежностью, пригодна для станочного оборудования с большим числом смазочных точек.

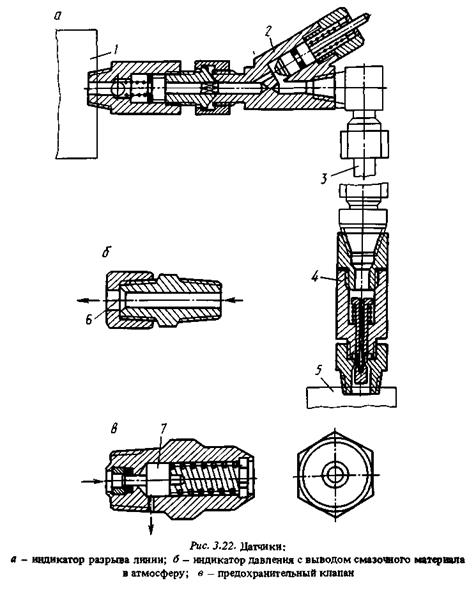

Элементы последовательной системы показаны на рис. 3.22. Смазочный материал, подводимый от питателя 1 к индикатору разрыва линии, поступает к смазочной точке или во вторичный питатель 5. При понижении давления в линии 3 из-за ее разрыва плунжер указателя 2 опускается, а плунжер клапана 4 поднимается, в результате чего проход масла к смазочной точке закрывается. В следующем цикле работы питателя давление перед указателем 2 повышается и с помощью реле давления, на который действует его плунжер, выдается сигнал на отключение оборудования. При повышении давления в системе срабатывание индикатора давления (рис. 3.22, б) происходит в результате разрыва диафрагмы 6, а предохранительный клапан (рис. 3.22, б) выдает сигнал при перемещении плунжера 7,

Импульсные смазочные системы. С помощью импульсной системы (рис. 3.23) смазочный материал ко всем поверхностям трения подается одновременно. В ее состав входят смазочная станция, контрольно-регулирующая аппаратура и импульсные питатели, подключенные к смазочной станции параллельно. После одновременного срабатывания всех питателей давление в напорной линии повышается. Через определенное время по команде прибора управления электродвигатель смазочной станции выключается, напорная линия соединяется с баком, давление в ней снижается, питатели перезаряжаются. В следующем цикле доза масла от каждого питателя поступает к смазочным точкам.

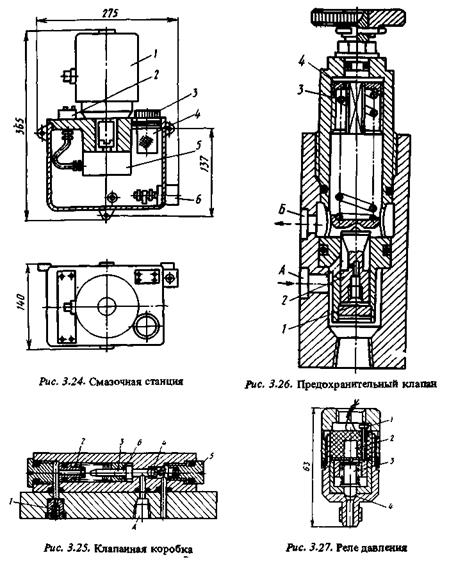

Рассмотрим элементы импульсных смазочных систем. Смазочная станция (рис. 3.24) состоит из электродвигателя /, шестеренного насоса 5, воздушного 3 и заливного 4 фильтров, реле уровня 6, клапанной коробки 2. При включении электродвигателя масло подается во входное отверстие А клапанной коробки (рис, 3.25). Преодолевая сопротивление пружины 2, клапан 3 отходит влево, и масло от насоса поступает в выходное отверстие Б, При выключении электродвигателя клапан перемещается вправо. Опорожнению магистрали смазывания препятствует подпорный клапан 1. С помощью винта 5 предохранительный клапан 4 настраивают на давление около 3 МПА.

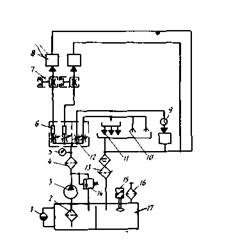

Рис. 3.23. Схема импульсной централизованной смазочной системы дроссельного дозирования:

1 — указатель уровня смазочного материала; 2 - приемный фильтр; 3 - насос; 4 — фильтр напорной магистрали; 5 - манометр; б —смазочный дроссельный блок с ротаметрическими указателями; 7 - реле расхода смазочного материала; 8 - точки смазывания; 9 — указатель потока; 10 — точки смазывания с форсункой; 11 -точки смазывания; 12 — смазочный дроссельный блок; 13 - сливной магнитосетчатый фильтр; 14 — предохранительный клапан; 15 — реле уровня; 16 - воздушный фильтр резервуара; 17 – резервуар

Подача материала к смазочным точкам может быть нерегулируемой. При этом объем подводимого к ним материала может быть задан с помощью труб разных сечений, гидравлических сопротивлений в отводах (к точкам 11 на рис. 3.23), Когда поток смазочного материала необходимо регулировать, применяют дроссельные блоки на 2„4 или 6 отводов. Основной их недостаток в том, что подача смазочного материала зависит не только от открытия дросселя, но и от давления на его входе и выходе, температуры масла. Чтобы устранить этот недостаток, вместо дросселей применяют регуляторы потока. Регулятор состоит из дросселя и регулятора давления, обеспечивающего постоянство перепада давления смазочного материала на входе и выходе дросселя.

Предохранительный клапан (рис. 3.26) поддерживает постоянное давление в смазочной системе и предохраняет ее от перегрузки. Масло из отверстия А поступает в полость под коническую запорную часть клапана 2 и в демпферную полость 1. Если давление масла превышает настроенное с помощью пружины 3 и винта 4, клапан приподнимается, и через отверстие Б масло сливается в бак.

Реле давления (рис, 3.27) служит для контроля давления. Когда после срабатывания питателей давление в системе повышается до настроенного с помощью винта 1, мембрана 4 прогибается, и шток 3 воздействует на микропереключатель 2, включенный в цепь управления.

Реле контроля подачи (рис, 3.28) выдает управляющий электрический сигнал в случае уменьшения подачи масла на определенную величину. Масло подводится в отверстие А (или Б), попадает в полость, образованную мембраной 7 и крышкой 2, проходит через дросселирующее отверстие в жесткой пластине 3, контактирующей с мембраной 7, и через каналы Д и Г (-"или В) выходит в систему. Площадь проходного сечения отверстия в пластине 3 можно регулировать с помощью пластины б с отверстием, которую поворачивают с помощью штока 5 указателя 4. При прохождении масла через дросселирующее отверстие в мембране давление в полости под ней становится ниже, чем над ней. Сжимая пружину 8, мембрана прогибается вниз, и постоянный магнит 1, приближаясь к геркону 9, действует на него. Последний вырабатывает электрический сигнал,

свидетельствующий о достаточной подаче масла. Если подача по сравнению с требуемой уменьшается на 35 %, перепад давления на дросселе снижается, мембрана приближается к своему исходному положению, и геркон выдает сигнал.

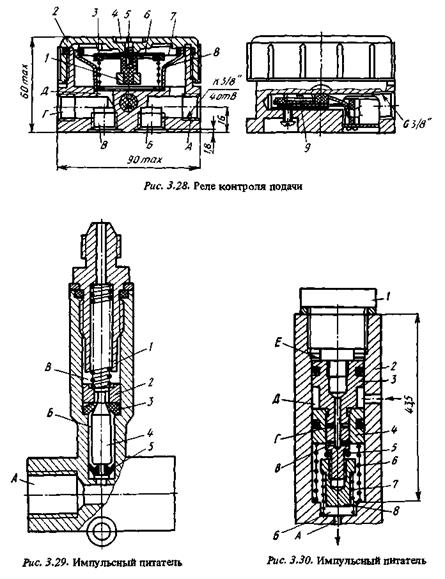

Импульсный питатель служит для дозированной подачи масла в смазочную точку при импульсном изменении давления в трубопроводе. Импульсный питатель первого типа (рис. 3.29) работает следующим образом. При повышении давления во входном отверстии А усики манжеты 5 отгибаются и масло заполняет камеру Б

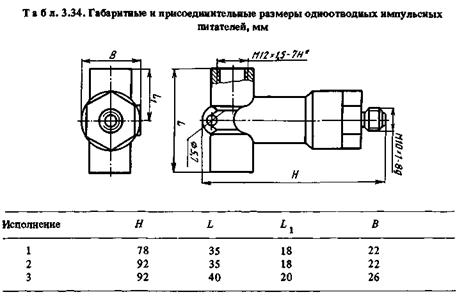

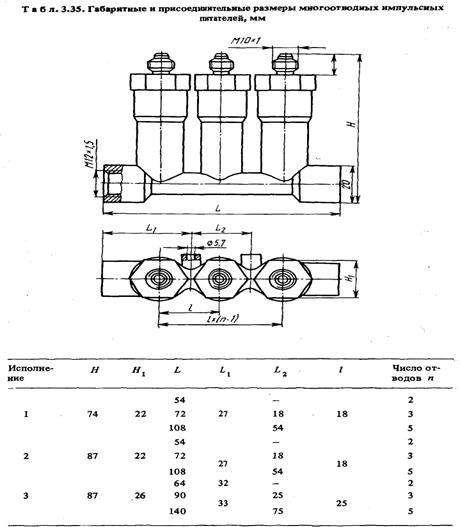

В это, время клапан 4 прижат к кольцу 3. Подвижная часть питателя, в которую входят клапан, кольцо и гильза 2, приподнимается, сжимая пружину 1. Масло из полости В выдается к смазываемым поверхностям. Импульсные питатели этого типа бывают одноотводными (табл. 3.34) и многоотводными (табл. 3.35).

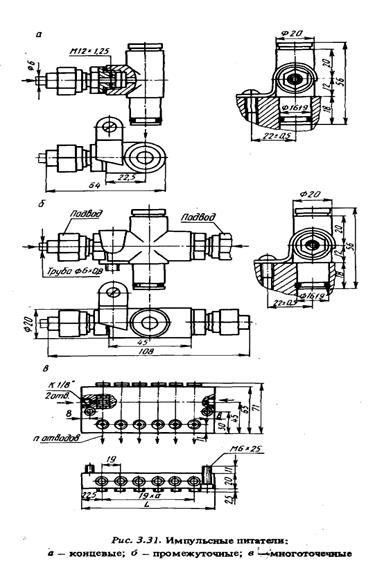

Импульсный питатель второго типа (рис. 3.30) работает следующим образом. При включении смазочной станции смазочный материал поступает в полость Д. Поршень 3 поджат к пробке 1, а золотник 4 под действием масла преодолевает усилие пружины 6 и перемещается до упора в гайку 8. Благодаря тому, что отверстие В закрывается, а Г открывается, полость Д соединяется с полостью Е, а полость Б оказывается перекрытой с помощью золотника 4 и уплотнения 5. Теперь под давлением оказываются верхние торцы поршня 3 и золотника 4. Благодаря этому подвижная система питателя (поршень 3, золотник 4 и гайка 8) преодолевает усилия пружин б и 7 и опускается до упора в корпус 2. Через отверстие А доза масла поступает к смазываемым поверхностям. В это время полость Е заполняется смазочным материалом. При остановке смазочной станции давление в системе снижается, золотник 4 под действием пружины 6 поднимается до упора в поршень 3. Отверстие В открывается, а отверстие Г закрывается. После этого поршень 3 с гайкой 8 под действием пружины 7 возвращается в исходное положение. Смазочный материал из полости Е вытесняется в полость Б — питатель заряжается. За один цикл работы питателя к смазочной точке поступает 0,2 см3 масла. Минимальное давление масла - 0,6 МПа, максимальное — 2 МПа, Число смазочных точек — одна, три, четыре или шесть (рис. 3.31).

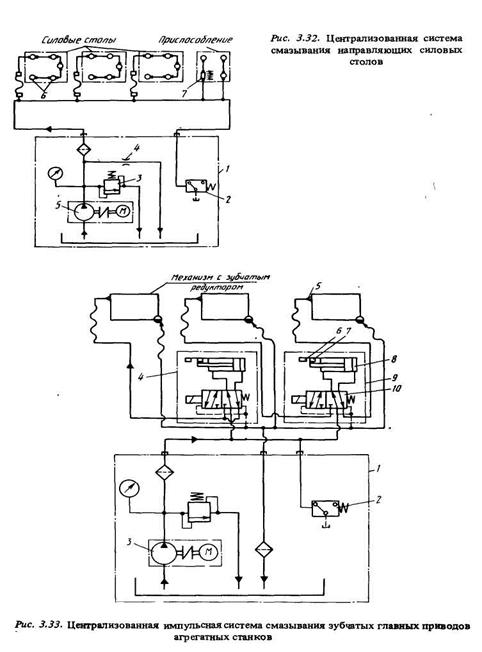

Примеры смазочных систем. Централизованная смазочная система направляющих силовых столов агрегатных станков (рис, 3.32) осуществляет импульсное смазывание с периодической подачей масла и автоматическим контролем. В систему входят смазочная станция 1 и импульсные питатели 6 и 7, установленные на силовых столах и на приспособлениях. При включении насоса 5 станции масло под давлением 1,,.1,2 МПа, настроенным предохранительным клапаном 3, поступает в систему, После срабатывания питателей и увеличения давления в трубопроводе реле давления 2 дает команду на выключение электродвигателя смазочной станции. Демпфер 4 предназначен для быстрого снижения давления в трубопроводе после отключения электродвигателя.

Централизованная импульсная смазочная система (рис. 3.33) предназначена для аэрозольной подачи смазочного материала в зубчатые приводы главного движения агрегатных станков.

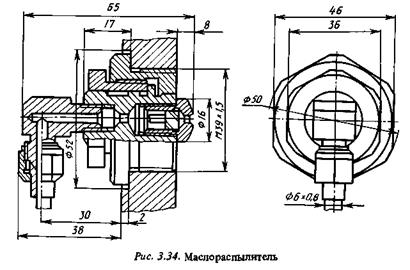

В систему входят смазочная станция 1, импульсные питатели 4 и 9, маслораспылители 5. После включения насоса 3 станция реле давления 2 дает команду на включение электромагнита распределителя 10 питателя 9. Смазочный материал под давлением 2,5...3,0 МПа поступает в поршневую полость гидроцилиндра 8. При перемещении штока закрепленная на нем пластина выходит из паза бесконтактного путевого переключав теля 7, а затем входит в паз переключателя 6. По его сигналу происходит переключение гидрораспределителя 10, и масло поступает в штоковую полость гидрбцилиндра 8. Из поршневой полости по трубопроводу оно попадает в маслораспылитель 5, а из него в виде факела аэрозоли - в смазываемый механизм. После срабатывания всех питателей электродвигатель смазочной станции отключается. Конструкция маслораспылителя приведена на рис. 3.34.

2015-04-30

2015-04-30 2530

2530