Исходные данные. Электродвигатель для привода подачи выбирают исходя из действующих нагрузок, параметров механической характеристики привода, особенностей его цикла работы.

Необходимо задать минимальную и максимальную скорости рабочей подачи стола или суппорта, скорость быстрого хода, массу стола (суппорта), приспособления, обрабатываемой детали, диаметр, шаг и длину ходового винта, передаточное отношение редуктора, время разгона стола (суппорта) до скорости быстрого хода, продолжительность включения электродвигателя.

Нагрузки на привод обусловливаются силами резания, трения, инерции, тяжести перемещающихся узлов. Составляющие силы резания находят для разных операций, выполняемых на станке, для разных условий обработки (наиболее тяжелых, часто встречающихся). Параметры выбранного двигателя обусловливаются также характером законов его регулирования и управления в переходных режимах. Обычно регулирование осуществляется путем изменения напряжения на якоре при сохранении постоянного вращающего момента. При разгоне и торможении частота вращения ротора изменяется скачком, линейно или по другому закону, задаваемому системой ЧПУ.

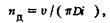

Определение скорости вращения ротора двигателя. Скорость движения рабочего органа станка v (мм/мин) равна скорости минутной подачи. Передаточное отношение редуктора i определяется как отношение частоты вращения его выходного вала ив к частоте вращения п вала двигателя. Когда конечным звеном привода служит передача винт—гайка с шагом р, частота вращения вала двигателя определяется по зависимости

При применении передачи рейка-шестерня

где D — делительный диаме тр зуб чатого коле са, мм

В частности, минимальной  и максимальной

и максимальной  скоростям рабочей подачи стола или суппорта (мм/мин) соответствуют минимальная и максимальная рабочие частоты двигателя (об/мин):

скоростям рабочей подачи стола или суппорта (мм/мин) соответствуют минимальная и максимальная рабочие частоты двигателя (об/мин):

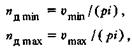

а скорости  их быстрого хода

их быстрого хода  частота вращения:

частота вращения:

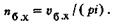

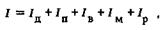

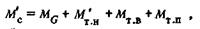

Определение приведенных моментов инерции. Приведенный к валу двигателя момент инерции механической части привода

где /Д— момент инерции ротора двигателя, кг∙м2 (приводится в каталоге двигателей); /П — приведенная к валу двигателя масса поступательно перемещающихся частей механизма, кг∙м2;  приведенные к валу двигателя моменты инерции соответственно винта, соединительной муфты, редуктора, кг-м2.

приведенные к валу двигателя моменты инерции соответственно винта, соединительной муфты, редуктора, кг-м2.

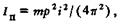

Приведенная к валу двигателя маха поступательно перемещающихся частей (кг-м2), когда конечным звеном привода служит передача винт—гайка,

где т — масса исполнительного органа станка (вместе с приспособлением и заготовкой),кг;

р — шаг винта, м; i —передаточное отношение цепи подачи.

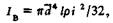

Приведенный к валу двигателя момент инерции винта

где  средний диаметр винта, м; I —длина винта, м;

средний диаметр винта, м; I —длина винта, м;  плотность материала винта, кг/м3.

плотность материала винта, кг/м3.

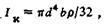

Момент инерции зубчатого колеса '

где d — диаметр зубчатого колеса, м; b — ширина венца, м;  плотность материала колеса, кг/м3.

плотность материала колеса, кг/м3.

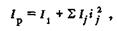

Момент инерции редуктор а, приведенный к валу двигателя,

где I1 — момент инерции элементов редуктора, находящихся на валу двигателя, кг∙м2 Ij — суммарный момент инерции j -го вала редуктора с закрепленными на нем зубчатыми колесами и другими элементами привода, кг∙м2;  передаточное отношение передач от вала двигателя к j -му валу редуктора:

передаточное отношение передач от вала двигателя к j -му валу редуктора:  и.— частота вращения j -го вала редуктора;

и.— частота вращения j -го вала редуктора;  частота вращения электродвигателя.

частота вращения электродвигателя.

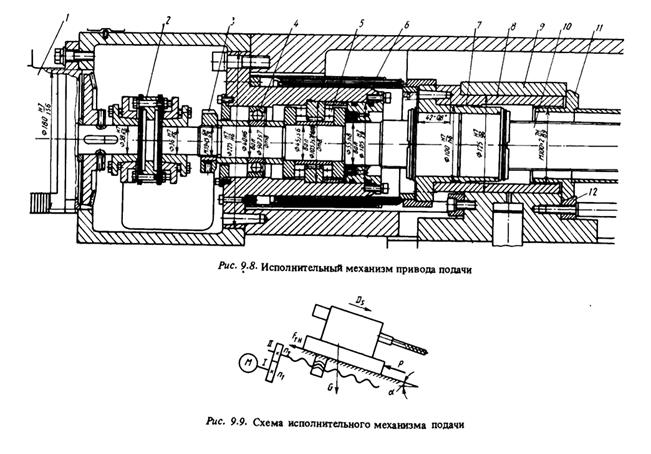

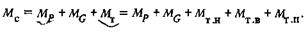

Например, приведенный к валу двигателя момент инерции механизма, изображенного на рис. 99

где I1 —момент инерции вала / и зубчатого колеса/; 1г — момент инерции зубчатого колеса 2; I — момент инерции ходового винта; т -масса линейно перемещающихся частей привода; р — шаг винта; i - передаточное отношение зубчатой передачи.

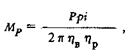

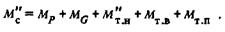

Определение статического момента привода. Составляющими приведенного к валу двигателя момента статического сопротивления Mc являются: момент Мр от силы резания, момент MG от силы тяжести узлов, перемещаемых в вертикальной или наклонной плоскостях, момент М от силы трения в механизмах привода. Для определения моментов Мр н MG находят проекции Р и G sin ά силы резания и силы тяжести перемещаемых узлов на направление DS движения подачи (рис. 95).

Момент МT равен сумме трех моментов, приведенных к валу двигателя: момента  от силы трения

от силы трения  в направляющих, момента в винтовом механизме

в направляющих, момента в винтовом механизме  и момента

и момента  в опорах ходового винта.

в опорах ходового винта.

Таким образом,

Составляющие приведенного к валу двигателя момента статического сопротивления определяют в зависимости от типа тягового механизма привода. Если применена винтовая передача качения, то составляющие (Н-м) находят по следующим зависимостям;

(92)

(92)

где Р - суммарная проекция сил резания на направление движения подачи, Н; р — шаг винтовой передачи, м; ηВ - КПД винтовой передачи (для винтовой передачи качения  - КПД редуктора (для одной пары зубчатых колес

- КПД редуктора (для одной пары зубчатых колес

*

(93), (9.4), (9.5)

(93), (9.4), (9.5)

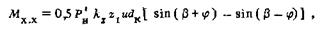

Момент холостого хода шарико - винтового механизма вычисляют по зависимости

где р' — сила натяга, приходящаяся на один шарик, Н; кz — коэффициент, учитывающий погрешности изготовления шарико-винтового механизма: kz = 0,8.„09; z1 — число рабочих шариков в одном витке гайки; и —число рабочих витков гайки; dk — диаметр цилиндра, на котором находятся точки контакта шариков с винтом, м;  угол подъем а винтовой канавки на ходовом винте; φ — приведенный угол трения;

угол подъем а винтовой канавки на ходовом винте; φ — приведенный угол трения;  коэффициент трения качения; d1 — диаметр шарика, м;

коэффициент трения качения; d1 — диаметр шарика, м;  угол контакта.

угол контакта.

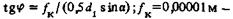

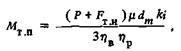

Приведенный к валу двигателя момент трения в опорах ходового винта

где μ - условный коэффициент трения: μ = 0,003..,0,004 м; dm —средний диаметр подшипника, м; к — коэффициент, учитывающий конструкцию опор ходового винта (к = 2, если винт имеет одну дуплексированную опору, к = 4 при двух таких опорах, к = 5, если одна опора дуплексированная, другая одиночная).

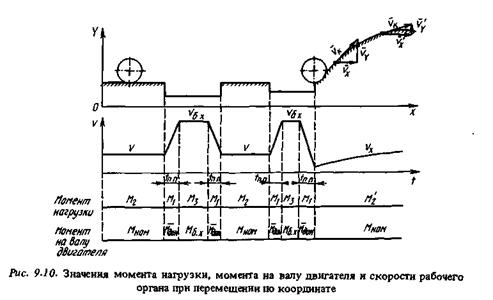

Статический момент привода при установившемся движении рабочего органа на быстром ходу (рис, 9.10)

при обработке резанием

Значения M'тн и M"тн приведенного момента, обусловленного трением в направляющих, различны, так как коэффициент трения в них зависит от скорости скольжения и нагрузки.

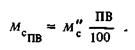

Выбор двигателя по статическому моменту привода. Исходя из статических моментов M'c и M"тн., частот вращения вала двигателя при движении рабочего органа со скоростью быстрого хода v&x и рабочей подачи v, проверяют, подходит ли предварительно выбранный двигатель для спроектированного привода, При этом пользуются механическими характеристиками соответствующих двигателей.

При повторно-кратковременном режиме работы с продолжительностью включения ПВ двигатель выбирают по моменту

Двигатель подходит для привода, если выполняются два условия: 1) его номинальный момент Мн не меньше момента М С ПВво всем диапазоне частот вращения ротора, соответствующем полному диапазону рабочих подач стола или суппорта станка; 2) номинальный момент Мн не меньше момента м'с при установившемся движении рабочего органа на быстром ходу со скоростью  т.е. при вращении вала двигателя со скоростью

т.е. при вращении вала двигателя со скоростью  соответствующей

соответствующей

По таблице технических данных и механической характеристике выбранного двигателя, относящейся к продолжительному и повторно-кратковременному режимам его работы, определяют все параметры двигателя.

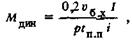

Определение динамических моментов на двигателе. Динамический момент на двигателе возникает в переходных режимах работы стола или суппорта на холостом ходу (при разгоне или торможении), а также при обработке криволинейного контура детали (рис. 9.10), Он необходим для сообщения инерционным массам заданного ускорения.

Динамический момент на двигателе (Н- м) равен произведению приведенного к его валу момента инерции механической части привода / (кг- м2) на ускорение е (рад/с2), которое должен развивать двигатель:

Характер изменения ускорения б определяется законом изменения сигнала управления двигателем [49]. При скачкообразном изменении сигнала двигатель разгоняется по экспоненциальному закону и

где  время переходного процесса (разгона до скорости в.),с.

время переходного процесса (разгона до скорости в.),с.

Динамический момент на двигателе при линейном изменении управляющего сигнала  где с — линейное ускорение рабочего органа, м/с.

где с — линейное ускорение рабочего органа, м/с.

При обработке криволинейного контура детали с постоянной контурной скоростью  скорость

скорость  подачи стола по координате X переменна (рис. 9.10), что приводит к появлению силы инерции. Момент от этой силы, приведенный к валу двигателя,

подачи стола по координате X переменна (рис. 9.10), что приводит к появлению силы инерции. Момент от этой силы, приведенный к валу двигателя,

где т — масса линейно перемещающихся частей станка, кг; г — радиус кривизны траектории, м;  в м/с.

в м/с.

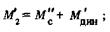

Таким образом, для предварительно выбранного двигателя определены следующие моменты (рис. 9.10):

момент в переходных режимах (при разгоне или торможении рабочего органа), необходимый для преодоления сил, вызванных трением в механизмах привода и тяжестью перемещающихся узлов, а также для сообщения инерционным массам заданного ускорения (или для обеспечения разгона за время не более tnj:

момент при обработке резанием с постоянной по координате подачей, необходимый для преодоления сил резания и трения:

момент при обработке резанием с переменной по координате подачей, необходимый для преодоления сил резания, инерции и трения:

момент при установившемся движении рабочего органа на быстром ходу, необходимый для преодоления трения в механизмах:

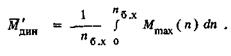

Проверка двигателя по динамическим свойствам привода. По коммутационной кривой  механической характеристики двигателя (см, рис. 3.4) определяют максимальный усредненный динамический момент двигателя (Н∙м), необходимый для обеспечения его удовлетворительной коммутации при разгоне до скорости вращения

механической характеристики двигателя (см, рис. 3.4) определяют максимальный усредненный динамический момент двигателя (Н∙м), необходимый для обеспечения его удовлетворительной коммутации при разгоне до скорости вращения  , соответствующей скорости быстрого хода

, соответствующей скорости быстрого хода  стола или суппорта:

стола или суппорта:

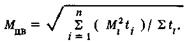

Если двигатель работает в повторно-кратковременном режиме с существенно переменной нагрузкой, строят нагрузочную диаграмму двигателя, откладывая по оси абсцисс промежутки времени ti ; его работы, а по оси ординат — значения момента М; в соответствующих промежутках. По нагрузочной диаграмме находят усредненный момент, развиваемый двигателем:

В этом случае в качестве момента Мг следует принять МДВ.

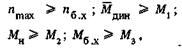

Параметры двигателя должны удовлетворять следующим неравенствам:

где  момент на двигателе при частоте вращения п б х, определяемый по его механической характеристике.

момент на двигателе при частоте вращения п б х, определяемый по его механической характеристике.

Двигатель, параметры которого соответствуют приведенным выше неравенствам, удовлетворяет статическим и динамическим требованиям. Если двигатель не удовлетворяет хотя бы одному неравенству, вместо него надо взять двигатель большего габарита и выполнить расчет снова.

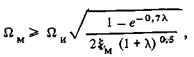

Оптимизация привода подачи. В следящем приводе подачи механические и электрические процессы оказывают взаимное влияние. Поэтому его динамические свойства в значительной степени обусловливают точность, производительность, энергопотребление, надежность станка-Характеристики следящих приводов существенно зависят от конструкции и качества их механической части. Необходимые параметры электрической части привода обеспечиваются корректирующими цепями регуляторов скорости и тока. Чтобы оптимальные свойства электрического привода сохранялись при соединении с механической частью, необходимо соблюдение условия [ 66]

(9.6)

(9.6)

где  парциальная собственная частота механической системы:

парциальная собственная частота механической системы:

с — приведенная к валу двигателя жесткость упругого звена в расчетной одномассовой колебательной системе, являющейся моделью механической части привода подачи;  частота "излома"логарифмической амплитудно-частотной характеристики оптимального разомкнутого скоростного контура;

частота "излома"логарифмической амплитудно-частотной характеристики оптимального разомкнутого скоростного контура;

Т — постоянная времени разомкнутого скоростного контура;

Т — постоянная времени разомкнутого скоростного контура;  ;

;  приведенный к валу двигателя момент инерции механической части системы;

приведенный к валу двигателя момент инерции механической части системы;  • момент инерции якоря двигателя;

• момент инерции якоря двигателя;  ' коэффициент демпфирования технической системы.

' коэффициент демпфирования технической системы.

Появление зазора в кинематической цепи, передающей движение от двигателя к исполнительному органу станка, сопровождается снижением собственной частоты колебаний механической части привода, нарушением условия (9,6) и возникновением автоколебаний. Появлению последних препятствует натяг в упругих звеньях, создаваемый моментом сухого трения на выходном звене привода.

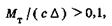

Оптимальные свойства привода сохраняются, когда

где Мт- момент трения, приведенный к валу двигателя;  приведенный к валу двигателя зазор в передачах.

приведенный к валу двигателя зазор в передачах.

2015-04-30

2015-04-30 2186

2186