Режимы обработки деталей и узлов определяют в соответствии с физико – механическими свойствами материалов. При этом используется Инструкция «Технические требования к соединениям деталей швейных изделий», Москва-1991 г и ГОСТ на изготовление проектируемого изделия.

Классификация всех швов в соответствии с ГОСТ

Курсовой проект может разрабатываться на базе действующей на предприятии последовательности обработки (вариант 1), или создания новой технологической последовательности обработки (вариант 2).

Вариант 1. Изменение базовой Т.П.О.

Характеристика выбранных методов обработки производится в сравнении с действующими в описательной форме. Сначала делается вывод о целесообразности применения или замены базовых методов обработки.

Например: методы обработки изделия (перечислить все методы обработки) действующего потока – технологичны, рекомендуется их оставить. Если производится замена, необходимо указать, по каким причинам. Расчет эффективности выбранных методов обработки дается в табличной форме (см. таблицу 5).

Эффективность выбранных методов обработки оценивается двумя показателями:

РПТ =  100;

100;

СЗВ =  100;

100;

Где РПТ – процент роста производительности труда.

Тд – время изготовления изделия на действующем потоке, с

Тпр – время изготовления изделия на проектируемом потоке, с

СЗВ – процент снижения трудоемкости.

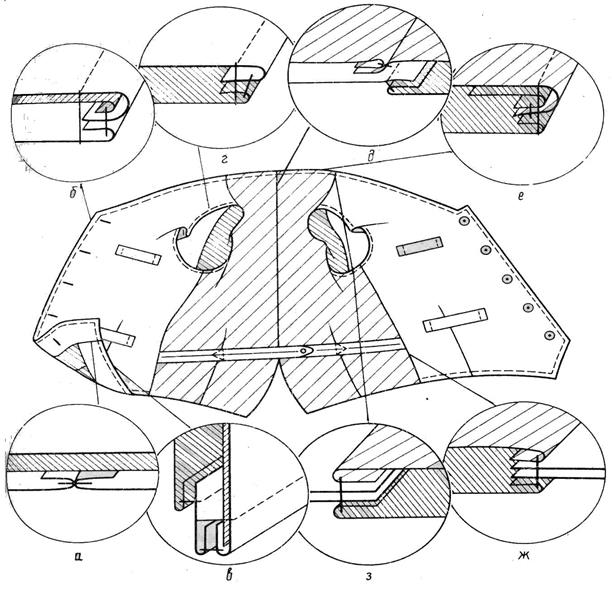

Методы обработки представляются на отдельном листе формата А4 в виде разрезов или сечений по всем узлам обработки (Рисунок 2).

Вариант 2. Создание новой Т.П.О.

Технологическая последовательность обработки составляется в соответствии с выбранными методами обработки в виде перечня неделимых операций (см. таблицу 6).

Наименование неделимых операций записывается в повелительной форме:

«Обтачать борта», «Стачать плечевые срезы». Разряд определяют по тарифно-квалификационному справочнику. Нормы времени берут с предприятия или из справочной литературы.

При создании ТПО. необходимо учесть:

- повышение удельного веса машинных операций;

- расширение области применения клеевых материалов;

- сокращение и концентрация внутрипроцессной ВТО;

- применение рулонного питания (бейки, пояса, шлевки);

- механизация ручных работ;

- замена швов, требующих вывертывания деталей (обтачных) стачными с обметыванием, окантовочными или накладными;

- широкое использование строчек цепного стежка,

- применение средств малой механизации;

- применение автоматов и полуавтоматов (применять обоснованно, в соответствии с мощностью потока).

- исключение операций, дублирующих работу раскройного цеха и т.д.

Рисунок 2. Методы обработки изделия

-

Таблица 5. Расчет эффективности выбранных методов обработки

| Действующий поток | Проектируемый поток | Экономия Времени, с | ||||||||

| № нед. операции | Наимено-вание неделимой операции | Спец. разряд | Норма Времени,с | оборудование | № нед. операции | Наимено-вание неделимой операции | Спец. разряд | Норма Времени,с | оборудование | |

| Обметать срезы подзора | М/З | 8515 фирмы «Алтин» | Настрочить подзор на подкладку кармана | М/З | ПОПШМ | |||||

| Настрочить подзор на подкладку | М/З | 8334 фирмы «Алтин» | ||||||||

| Итого |

2015-04-30

2015-04-30 686

686