Глава 4

Высокопрочные титановые сплавы типа ВТ20 занимают важное место среди конструкционных материалов, применяемых для изготовления ГТД. Они позволяют снизить массу изделий и повысить их качество. Однако технологические процессы изготовления деталей из этих сплавов весьма сложны и разработаны недостаточно. Одной из причин создавшейся ситуации является сравнительно низкая технологическая пластичность сплавов типа ВТ20.

Детали из высокопрочных титановых сплавов изготавливают в изотермических условиях с нагревом до температур 800...950 °С. Изотермическая деформация позволяет наиболее полно реализовать пластические свойства титановых сплавов, обусловленные эффектами ползучести и сверхпластичности.

Определенную часть номенклатуры деталей, изготавливаемых для ГТД из сплава ВТ20, составляют обечайки со сложной образующей. Однако существующие методы изотермической штамповки позволяют изготавливать лишь отдельные элементы таких обечаек, поэтому необходима последующая доводка - сварка элементов и термокалибровка. Можно получить обечайки двойной кривизны на прессе с электроконтактным нагревом и методом газовой формовки, но без применения изотермической штамповки. В результате детали будут изготовлены с достаточной точностью.

|

|

|

В связи с этим является весьма актуальной разработка технологического процесса газовакуумной штамповки листовых деталей из высокопрочных титановых сплавов в режимах ползучести. Простота и малая металлоемкость оснастки, отсутствие необходимости использования специализированного прессового оборудования, высокое качество штампуемых деталей и ряд других технико-экономических преимуществ делают этот процесс весьма перспективным.

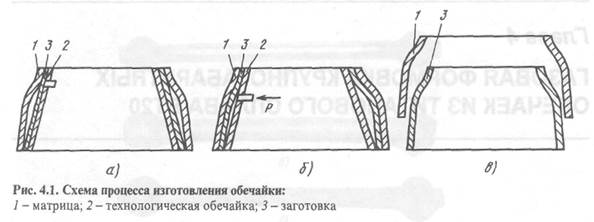

На рис. 4.1 представлен процесс газовакуумной штамповки обечаек. Заготовка, смонтированная на оснастке из жаропрочных и жаростойких сплавов (рис. 4.1, а), помещается в печь и нагревается до температуры формовки. В загерметизированную внутреннюю полость заготовки подается под давлением газ, при этом заготовка деформируется, выкладываясь по внутренней поверхности матрицы (рис. 4.1, б). После окончания формообразования оснастку с заготовкой извлекают из печи и охлаждают. При охлаждении из-за разницы коэффициентов термического расширения матрицы и заготовки матрица уменьшается в своих размерах больше, чем заготовка, и обжимает ее. Происходит упругая и пластическая деформация заготовки.

Величина деформации зависит от разницы коэффициентов термического расширения заготовки и матрицы. Заготовку извлекают при повторном нагреве ее и матрицы до температуры, не превышающей температуру формовки. Между матрицей и заготовкой появляется зазор, так как заготовка при охлаждении была

|

|

|

пластически обжата матрицей. После появления зазора заготовка извлекается из матрицы и охлаждается (рис. 4.1, в).

Герметичная полость заготовки образуется за счет приварки к ней по фланцам с внутренней стороны технологической обечайки. Газ под давлением подается в полость между заготовкой и технологической обечайкой при помощи ввариваемого в них штуцера.

Результаты анализа условий работы и нагрузок, возникающих в оснастке в процессе формовки, показали, что основную нагрузку от формующего давления газа испытывают два элемента оснастки: матрица, по которой выкладывается заготовка, и опорный корпус, так как между ним и заготовкой подается газ под давлением. В матрице возникают растягивающие напряжения, а в опорном корпусе- сжимающие.

Анализ результатов экспериментальных исследований показал, что матрица из сплава ВЖ101 диаметром 1 м и толщиной 2 мм может длительно работать при 975 °С под давлением 0,2 МПа. С понижением температуры процесса величина формующего давления может быть и большей.

При охлаждении отформованной заготовки в матрице возникают растягивающие напряжения из-за разницы коэффициентов термического расширения материалов оснастки и детали. Причем для сохранения размеров матрицы ее прочность должна быть существенно выше прочности заготовки.

Сжимающие нагрузки могут вызвать потерю устойчивости опорного корпуса, если он изготовлен из листовых материалов. Оценку устойчивости в этом случае провести сложно, однако можно предположить, что при равномерном распределении нагрузки и за счет подкрепления оснастки кольцевыми элементами жесткости типа шпангоутов опорный корпус при диаметре около 1 м сможет выдержать давление до 0,5 МПа.

Конструкция оснастки для газовой формовки определяется:

особенностями термического оборудования;

формой заготовки (цилиндрическая или коническая);

необходимостью выдерживать нагрузки, возникающие при многократных нагревах и охлаждениях без искажений формы и размеров;

необходимостью обеспечить защиту заготовок от окисления при нагреве.

Изготовление опытной партии обечаек диаметром 500 мм доказало, что технологический процесс газовой штамповки обеспечивает получение деталей достаточно точных по размерам и с хорошей структурой и свойствами. Результаты анализа этой экспериментальной партии были положены в основу разработки технологического процесса изготовления крупногабаритных обечаек со сложной образующей.

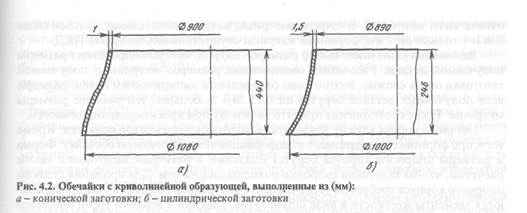

На рис. 4.2 представлено два типа обечаек с криволинейной образующей, выполненных из заготовок конической (а) и цилиндрической (б) форм.

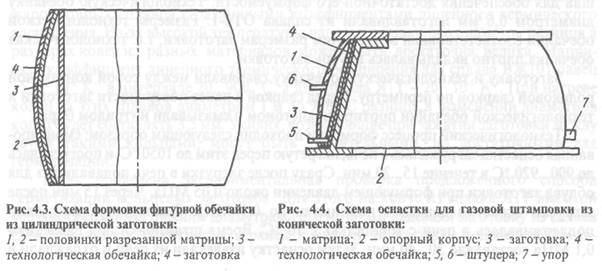

Для повышения коэффициента использования металла (КИМ) при раскрое заготовок и снижения трудоемкости целесообразно получать одновременно две обечайки из одной заготовки цилиндрической формы. В этом случае (рис. 4.3) матрица имеет разъем посередине, а извлечение заготовки производится за два повторных нагрева: сначала из одной половины матрицы, затем из другой.

Схема оснастки для газовой штамповки обечаек из заготовки конической формы дана на рис. 4.4. Основными элементами оснастки являются матрица 1 и опорный корпус 2. Подача газа в полость заготовки осуществляется через штуцер 5, вваренный в нижнюю часть заготовки. Для монтажа на заготовке в месте расположения штуцера в матрице делается соответствующая выборка. Защита заготовки от окисления производится подачей нейтрального газа через штуцер 6 в полость между заготовкой и матрицей. Профиль матрицы выбирается таким образом, чтобы она образовывала замкнутую полость. На матрице имеются упоры 7, которые служат для монтажа матрицы при извлечении заготовки.

|

|

|

На матрице и опорном корпусе предусмотрены специальные элементы, обеспечивающие их транспортировку при монтаже и манипуляции с оснасткой.

Матрицу можно изготавливать из листовых материалов с применением обычных методов листовой штамповки. Для обеспечения достаточно чистой поверхности формуемых заготовок рабочая поверхность матрицы должна иметь достаточно низкую шероховатость. Необходимо тщательно зачищать сварные швы и другие неровности, поскольку малейшие дефекты поверхности матрицы оставляют

отпечатки на заготовках. В качестве материала матрицы использован листовой сплав ВЖ101 толщиной 2 мм; формовка матрицы осуществлялась на прессе ПКД.

Важное значение имеет выбор размеров матриц, которые определяют размеры получаемой детали. Рассчитать соотношение размеров матрицы и получаемой заготовки очень сложно, поэтому оно определяется эмпирическим путем: размеры всех полученных деталей берутся на 0,25...0,3 % больше, чем рабочие размеры матрицы. Такое соотношение принято за основу при проектировании оснастки.

Опорный корпус служит для монтажа заготовок и элементов оснастки. Кроме того, при формовке он удерживает от деформации технологическую обечайку. Форма и размеры опорного корпуса берутся близкими к размерам заготовки с таким расчетом, чтобы заготовка свободно размещалась на нем. Для придания стенкам опорного корпуса требуемой устойчивости с внутренней стороны к ним привариваются элементы жесткости в виде шпангоутов. Нижний и верхний торец опорного корпуса оснащены специальными фланцами. С помощью верхнего фланца осуществляется монтаж оснастки на манипуляторе, нижний фланец выполняет роль основания.

Для детали, показанной на рис. 4.2, а, даны штамповки из заготовки конической формы. Оснастка для этой детали проектировалась и изготавливалась по схеме рис. 4.4. Для детали, приведенной на рис. 4.2, б, разрабатывалась оснастка для штамповки обечаек из заготовки цилиндрической формы.

Основные отличия конструкции оснастки для газовой штамповки из заготовок цилиндрической формы от конструкции оснастки для штамповки из заготовок конической формы заключаются в следующем:

|

|

|

при цилиндрической форме заготовки нет необходимости закреплять верхнюю матрицу от вертикального перемещения;

на верхней части матрицы и опорного корпуса отсутствуют плоские фланцы для стяжки оснастки;

на одной из матриц делается поясок для фиксации матрицы в месте разъема.

Эксперименты по газовой формовке проводили с использованием печи УНКЗ-2 элеваторного типа. Монтаж, загрузка и выгрузка из печи оснастки осуществляли при помощи крана.

Подачу аргона для обдува и формовки заготовки производили от баллонов. Расход газа для обдува заготовки контролировали ротаметром, давление при формообразовании фиксировали манометром.

Заготовки для газовой штамповки обечаек получали гибкой с последующей аргонодуговой сваркой встык. Свариваемые кромки заготовок обрезали на кромкоотрезном станке. Тщательно контролировалось высокое качество сварного шва для обеспечения достаточной его формуемости. Технологическую обечайку диаметром 0,6 мм изготавливали из сплава ОТ4-1. Размеры технологической обечайки соответствовали внутренним размерам заготовки, т.е. технологическая обечайка плотно вкладывалась внутрь заготовки.

Заготовку и технологическую обечайку сваривали между собой контактной роликовой сваркой по периметру. Перед сваркой в пакет поверхности заготовки и технологической обечайки протирали ацетоном и смазывали нитридом бора.

Технологический процесс формовки проходил следующим образом: смонтированная оснастка загружалась в печь, нагретую перед этим до 1050 ° С, и прогревалась до 900...920 °С в течение 15...20 мин. Сразу после загрузки в печь подавали газ для обдува заготовки при формующем давлении около 0,05 МПа. Через 15 мин после загрузки оснастки давление поднимали до 0,1 МПа. Температура формовки поддерживалась в печи с точностью ± 10 °С. Время штамповки под давлением 0,1 МПа составляло 30...40 мин. Затем оснастку извлекали из печи и охлаждали в течение 30...40 мин до температуры, при которой возможны безопасные манипуляции с оснасткой. После охлаждения оснастку демонтировали: из нее извлекали опорный корпус, а матрицу с заготовкой, зажатой в ней, приподнимали на стойках (уголки 50x50 мм из сплава ВЖ101), закрепленных в упорах. Матрицу приподнимали примерно на 150 мм.

Оснастку, смонтированную для извлечения заготовки, помещали в печь, нагретую до 900 °С. Перегрев печи перед загрузкой оснастки необходим в связи с большим охлаждением ее при опускании пода в момент загрузки. Примерно через 3...4 мин температура оснастки достигала 750...800 "С, и заготовка выпадала из матрицы, после чего матрицу и заготовку извлекали из печи и охлаждали. Для штамповки обечаек из заготовки цилиндрической формы операцию извлечения повторяли со второй матрицей.

Проведенные эксперименты доказали возможность получения методами газовой формовки в режимах ползучести достаточно точных размеров деталей, полностью отвечающих требованиям чертежа.

Было проведено исследование структуры и свойств материала заготовки после штамповки. На поверхности заготовок не было обнаружено альфированного слоя, а структура сплава практически не менялась (за исключением роста зерен) и оставалась равноосной.

Механические испытания (кратковременные и длительные) проводили при температурах от 20 до 450 °С на образцах, вырезанных из обечаек, отформованных из цилиндрической заготовки. Результаты показали, что сплав ВТ20 после штамповки полностью удовлетворяет требованиям, предъявленным к материалу детали, работающей в условиях нагрева до 450 °С.

Экспериментальные исследования газовой штамповки обечаек выявили следующие недостатки технологического процесса:

повышенная трудоемкость и снижение КИМ при использовании технологической обечайки для герметизации полости заготовки;

низкая жесткость матриц при отсутствии фланцев в случае оснастки для штамповки обечаек из заготовки цилиндрической формы,,из-за чего возникает опасность механического повреждения матриц при манипуляциях с ними;

наличие участков с малым радиусом на образующей матрицы, что приводит к недоштамповке в месте сварного шва. Участки с малым радиусом находились вне зоны детали, поэтому имелась возможность изменить профиль образующей матрицы.

С целью повышения КИМ и возможности многоразового использования технологической обечайки при герметизации полости заготовок предложено использовать разницу в коэффициентах термического расширения материалов оснастки, а именно зажимать заготовку между двумя кольцевыми элементами из жаропрочных сплавов с различными коэффициентами линейного термического расширения. Из-за высокой температуры нагрева и большого диаметра разница в размерах колец из разных материалов может быть достаточна велика. Например, коэффициент линейного термического расширения для сплава ВЖ101 равен 15,2 • 10'6 К'1 в интервале 20...900 "С, а для сплава Я1Т - 20 • 10'6 Ю1. При нагреве колец из этих сплавов диаметром 1 м до 920 °С разница в изменении диаметров колец будет составлять 3,5 мм. Усилия, возникающие при зажатии заготовки между двумя такими кольцами, могут быть значительными, но достаточными для герметизации.

Была проведена экспериментальная проверка предложенного способа герметизации кольцевых заготовок. Для этого на конус из сплава Я1Т высотой 400 мм и верхним и нижним диаметрами 600 и 700 мм надевали заготовку из сплава ОТ4-1, а поверх заготовки в верхней и нижней ее частях - кольцевые элемен- ты высотой 40 мм из сплава ЭП708 (аналог ВЖ101). Толщина колец из сплава ЭП708 - 1,5 мм, заготовки 1 мм, конуса из Я1Т- 2 мм.

Все элементы оснастки были предварительно откалиброваны на кулачковом штампе. Оснастку помещали в печь, нагревали до 850 °С и через трубку, вваренную во внутреннюю часть конуса, подавали аргон в полость между конусом и заготовкой. Давление аргона в процессе эксперимента повышали до 0,4 МПа, и при этом не было обнаружено существенной утечки газа из рабочей полости. Под давлением аргона происходила свободная выдувка заготовки. Таким образом, предложенный способ может обеспечить эффективную герметизацию заготовок, что упрощает процесс штамповки, снижает трудоемкость и повышает КИМ заготовок.

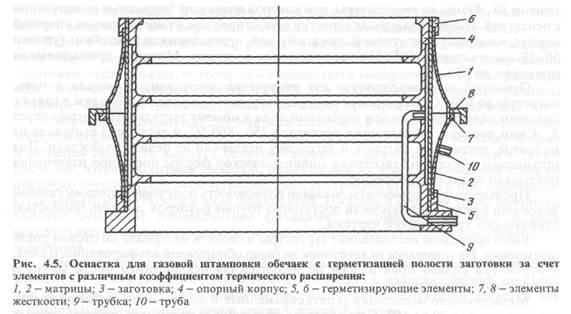

Для газовой штамповки с герметизацией полости заготовки за счет элементов с различным коэффициетом термического расширения была разработана оснастка. Схема оснастки приведена на рис. 4.5. К верхней и нижней частям матриц 1 и 2 приварены кольцевые герметизирующие элементы 5 и 6. Матрицы и кольцевые элементы изготавливаются из сплава ВЖ101 толщиной 2 и 8 мм соответственно. В месте стыка к матрицам приварены элементы жесткости 7 и 8 из сплава ВЖ101. Опорный корпус 4 изготавливается из отливки сплава, близкого по составу к стали Я1Т. В местах герметизации опорный корпус проточен так, чтобы заготовка 3 и кольцевые элементы 5 и 6 надевались на него с минимальными зазорами.

Газ под давлением в полость заготовки подается через трубку 9, а обдув заготовки производится через трубу 10.

Результаты выполненных исследований показали, что применение газовой формовки позволяет изготавливать из высокопрочных титановых сплавов детали сложных геометрических форм, полностью соответствующие по размерам и свойствам техническим требованиям. Совершенствование этого технологического процесса дает возможность значительно повысить КИМ и снизить трудоемкость изготовления деталей.

Теоретические и экспериментальные исследования, описанные в этой главе, проводились ММПП "Салют" совместно с НИИДом, теоретические основы были разработаны сотрудником института И.В. Казачковым.

Теоретические и экспериментальные исследования, описанные в этой главе, проводились ММПП "Салют" совместно с НИИДом, теоретические основы были разработаны сотрудником института И.В. Казачковым.

2015-05-13

2015-05-13 1497

1497