Современная АСУ ТП (автоматизированная система управления технологическим процессом) представляет собой многоуровневую человеко-машинную систему управления. Создание АСУ сложными технологическими процессами осуществляется с использованием автоматических информационных систем сбора данных и вычислительных комплексов, которые постоянно совершенствуются по мере эволюции технических средств и программного обеспечения.

Процесс развития АСУ ТП можно разделить на три этапа, обусловленные появлением качественно новых научных идей и технических средств. В ходе истории меняется характер объектов и методов управления, средств автоматизации и других компонентов, составляющих содержание современной системы управления.

Первый этап отражает внедрение систем автоматического регулирования (САР). Объектами управления на этом этапе являются отдельные параметры, установки, агрегаты; решение задач стабилизации, программного управления, слежения переходит от человека к САР. У человека появляются функции расчета задания и параметры настройки регуляторов.

Второй этап – автоматизация технологических процессов. Объектом управления становится рассредоточенная в пространстве система; с помощью систем автоматического управления (САУ) реализуются все более сложные законы управления, решаются задачи оптимального и адаптивного управления, проводится идентификация объекта и состояний системы. Характерной особенностью этого этапа является внедрение систем телемеханики в управление технологическими процессами. Человек все больше отдаляется от объекта управления, между объектом и диспетчером выстраивается целый ряд измерительных систем, исполнительных механизмов, средств телемеханики, мнемосхем и других средств отображения информации.

Третий этап – автоматизированные системы управления технологическими процессами – характеризуется внедрением в управление технологическими процессами вычислительной техники. Вначале – применение микропроцессоров, использование на отдельных фазах управления вычислительных систем; затем активное развитие человеко-машинных систем управления, инженерной психологии, методов и моделей исследования операций и, наконец, диспетчерское управление на основе использования автоматических информационных систем сбора данных и современных вычислительных комплексов.

От этапа к этапу менялись и функции человека-оператора, призванного обеспечить регламентное функционирование технологического процесса. Расширяется круг задач, решаемых на уровне управления; ограниченный прямой необходимостью управления технологическим процессом набор задач пополняется качественно новыми задачами, ранее имеющими вспомогательный характер или относящиеся к другому уровню управления.

Диспетчер в многоуровневой автоматизированной системе управления технологическими процессами получает информацию с монитора ЭВМ или с электронной системы отображения информации и воздействует на объекты, находящиеся от него на значительном расстоянии с помощью телекоммуникационных систем, контроллеров, интеллектуальных исполнительных механизмов.

Важным условием эффективной реализации диспетчерского управления, является работа с информацией, т. е. процессы сбора, передачи, обработки, отображения, представления информации. От диспетчера в данном случае требуется не только профессиональное знание технологического процесса, основ управления им, но и опыт работы в информационных системах, умение принимать решение (в диалоге с ЭВМ) в нештатных и аварийных ситуациях и многое другое. Диспетчер становится главным действующим лицом в управлении технологическим процессом.

Применение систем SCADA (Supervisory Control And Data Acquisition – диспетчерское управление и сбор данных) позволяет достичь высокого уровня автоматизации в решении задач разработки систем управления, сбора, обработки, передачи, хранения и отображения информации. В настоящее время SCADA является основным и наиболее перспективным методом автоматизированного управления сложными динамическими системами (процессами).

Управление технологическими процессами на основе систем SCADA стало осуществляться в передовых западных странах в 80-е годы. Область применения охватывает сложные объекты электро- и водоснабжения, химические, текстильные и нефтеперерабатывающие производства, транспорт и т.д.

В России диспетчерское управление технологическими процессами опиралось, главным образом, на опыт оперативно-диспетчерского персонала. Поэтому переход к управлению на основе SCADA-систем стал осуществляться несколько позднее. К трудностям освоения в России новой информационной технологии, какой являются SCADA-системы, относится как отсутствие эксплуатационного опыта, так и недостаток информации о различных SCADA-системах. В мире насчитывается не один десяток компаний, активно занимающихся разработкой и внедрением SCADA-систем.

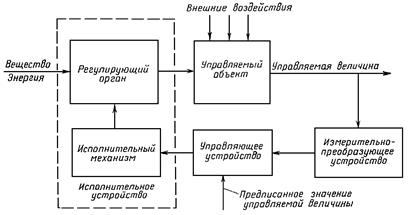

Многие проекты автоматизированных систем контроля и управления для большого спектра областей применения позволяют выделить обобщенную схему их реализации, представленную на рис. 5.24.

Рис. 5.24. Обобщенная схема системы контроля и управления.

Как правило, это двухуровневые системы, так как именно на этих уровнях реализуется непосредственное управление технологическими процессами. Специфика каждой конкретной системы управления определяется используемой на каждом уровне программно – аппаратной платформой.

Нижний уровень – уровень объекта (контроллерный) – включает различные датчики для сбора информации о ходе технологического процесса, электроприводы и исполнительные механизмы для реализации регулирующих и управляющих воздействий. Датчики поставляют информацию локальным программируемым логическим контроллерам, которые могут выполнять следующие функции: сбор и обработка информации о параметрах технологического процесса; управление электроприводами и другими исполнительными механизмами; решение задач автоматического логического управления и др.

Так как информация в контроллерах предварительно обрабатывается и частично используется на месте, существенно снижаются требования к пропускной способности каналов связи.

Информация с локальных контроллеров может направляться в сеть диспетчерского пункта непосредственно, а также через контроллеры верхнего уровня. В зависимости от поставленной задачи контроллеры верхнего уровня (концентраторы, интеллектуальные или коммуникационные контроллеры) реализуют различные функции. Некоторые из них перечислены ниже:

сбор данных с локальных контроллеров;

обработка данных, включая масштабирование;

поддержание единого времени в системе;

синхронизация работы подсистем;

организация архивов по выбранным параметрам;

обмен информацией между локальными контроллерами и верхним уровнем;

работа в автономном режиме при нарушениях связи с верхним уровнем;

резервирование каналов передачи данных и др.

Верхний уровень – диспетчерский пункт (ДП) – включает, прежде всего, одну или несколько станций управления, представляющих собой автоматизированное рабочее место (АРМ) диспетчера/оператора. Здесь же может быть размещен сервер базы данных, рабочие места (компьютеры) для специалистов

и т. д. Часто в качестве рабочих станций используются ПЭВМ типа IBM PC различных конфигураций.

Станции управления предназначены для отображения хода технологического процесса и оперативного управления. Эти задачи и призваны решать SCADA-системы.

Спектр функциональных возможностей определен самой ролью SCADA в системах управления и реализован практически во всех пакетах:

автоматизированная разработка, дающая возможность создания ПО системы автоматизации без реального программирования;

средства исполнения прикладных программ;

сбор первичной информации от устройств нижнего уровня;

обработка первичной информации;

регистрация предупреждений и исторических данных;

хранение информации с возможностью ее пост-обработки (как правило, реализуется через интерфейсы к наиболее популярным базам данных);

визуализация информации в виде мнемосхем, графиков и т.п.;

возможность работы прикладной системы с наборами параметров, рассматриваемых как единое целое (установки).

Рассматривая обобщенную структуру систем управления, следует ввести и еще одно понятие – Micro-SCADA. Micro-SCADA – это системы, реализующие стандартные (базовые) функции, присущие SCADA-системам верхнего уровня, но ориентированные на решение задач автоматизации в определенной отрасли (узкоспециализированные). В противоположность им SCADA – системы верхнего уровня являются универсальными.

Все компоненты системы управления объединены между собой каналами связи. Обеспечение взаимодействия SCADA‑систем с локальными контроллерами, контроллерами верхнего уровня, офисными и промышленными сетями возложено на коммуникационное ПО. Это достаточно широкий класс программного обеспечения, выбор которого для конкретной системы управления определяется многими факторами, в том числе типом применяемых контроллеров и используемой

SCADA-системой.

Большой объем информации, непрерывно поступающий с устройств ввода-вывода систем управления, предопределяет наличие в таких системах баз данных (БД). Основная задача баз данных – своевременно обеспечить пользователя всех уровней управления требуемой информацией. Но если на верхних уровнях АСУ эта задача решена с помощью традиционных БД, то этого не скажешь об уровне АСУ ТП. До недавнего времени регистрация информации в реальном времени решалась на базе ПО интеллектуальных контроллеров и SCADA-систем. В последнее время появились новые возможности по обеспечению высокоскоростного хранения информации в БД.

Большое значение при внедрении современных систем диспетчерского управления имеет решение следующих задач: выбора SCADA-системы (исходя из требований и особенностей технологического процесса); кадрового сопровождения.

Программные продукты класса SCADA широко представлены на мировом рынке. Это несколько десятков SCADA-систем, многие из которых нашли свое применение и в России. Наиболее популярные из них приведены ниже:

InTouch (Wonderware) – США;

Citect (CI Technology) – Австралия;

FIX (Intellution) – США;

Genesis (Iconics Co) – США [18];

Factory Link (United States Data Co) – США;

RealFlex (BJ Software Systems) – США;

Sitex (Jade Software) – Великобритания;

TraceMode (AdAstrA) – Россия;

Cimplicity (GE Fanuc) – США;

САРГОН (НВТ – Автоматика) – Россия.

При таком многообразии возникает вопрос о выборе SCADA-систем. Среди критериев выбора можно выделить три большие группы показателей:

стоимостные характеристики;

эксплуатационные характеристики.

Необходимо, во-первых, определиться с программно-аппаратной платформой (операционной системой ЭВМ) для SCADA-систем.

Подавляющее большинство SCADA-систем реализовано на MS Windows платформах. Некоторые фирмы, до сих пор поддерживавшие SCADA-системы на базе операционных систем реального времени (ОСРВ), начали менять ориентацию, выбирая системы на платформе Windows NT. Все более очевидным становится применение ОСРВ, в основном, во встраиваемых системах, где имеются средства сетевой поддержки.

Одной из основных черт современных систем автоматизации является их высокая степень интеграции. В любой из них могут быть задействованы объекты управления, исполнительные механизмы, аппаратура, регистрирующая и обрабатывающая информацию, рабочие места операторов, серверы баз данных и т.д. Очевидно, что для эффективного функционирования в этой разнородной среде SCADA-система должна обеспечивать высокий уровень сетевого сервиса. Желательно, чтобы она поддерживала работу в стандартных сетевых средах (ARCNET, ETHERNET и т.д.) с использованием стандартных протоколов (NETBIOS, TCP/IP и др.), а также обеспечивала поддержку наиболее популярных сетевых стандартов из класса промышленных интерфейсов (PROFIBUS, CANBUS, MODBUS и т.д.) Этим требованиям в той или иной степени удовлетворяют практически все рассматриваемые SCADA-системы, с тем только различием, что набор поддерживаемых сетевых интерфейсов, конечно же, разный.

Средства визуализации – одно из базовых свойств

SCADA-систем. В каждой из них существует графический объектно-ориентированный редактор с определенным набором анимационных функций. Используемая векторная графика дает возможность осуществлять широкий круг операций над выбранным объектом. Объекты могут быть простыми (линии, прямоугольники, текстовые объекты и т. д.) и сложные. Возможности агрегирования сложных объектов в разных SCADA-системах различны. Все SCADA-системы включают библиотеки стандартных графических символов, библиотеки сложных графических объектов, обладают целым рядом других стандартных возможностей.

Для специалиста-разработчика системы автоматизации, также как и для специалиста-технолога очень важен графический пользовательский интерфейс. Функционально графические интерфейсы SCADA-систем весьма похожи. В каждой из них существует графический объектно-ориентированный редактор с определенным набором анимационных функций. Используемая векторная графика дает возможность осуществлять широкий набор операций над выбранным объектом, а также быстро обновлять изображение на экране, используя средства анимации.

Крайне важен также вопрос о поддержке в рассматриваемых системах стандартных функций GUI (Graphic Users Interface). Поскольку большинство рассматриваемых SCADA-систем работают под управлением Windows, это и определяет тип используемого GUI.

Современные SCADA-системы не ограничивают выбора аппаратуры нижнего уровня (контроллеров), так как предоставляют большой набор драйверов или серверов ввода/вывода и имеют хорошо развитые средства создания собственных программных модулей или драйверов новых устройств нижнего уровня.

Для подсоединения драйверов ввода/вывода к SCADA-системе в настоящее время используются следующие механизмы:

динамический обмен данными (DDE);

собственные протоколы фирм-производителей SCADA – систем, реально обеспечивающие самый скоростной обмен данными;

новый OPC – протокол, который, с одной стороны, является стандартным и поддерживается большинством SCADA – систем, а с другой стороны, лишен недостатков протоколов DDE.

Изначально протокол DDE применялся в первых человеко-машинных интерфейсах в качестве механизма разделения данных между прикладными системами и устройствами типа ПЛК (программируемые логические контроллеры). Для преодоления недостатков DDE, прежде всего для повышения надежности и скорости обмена, разработчики предложили свои собственные решения (протоколы), такие как AdvancedDDE или FastDDE – протоколы, связанные с пакетированием информации при обмене с ПЛК и сетевыми контроллерами. Но такие частные решения приводят к ряду проблем:

для каждой SCADA-системы пишется свой драйвер для поставляемого на рынок оборудования;

в общем случае два пакета не могут иметь доступ к одному драйверу в одно и то же время, поскольку каждый из них поддерживает обмен именно со своим драйвером.

Основная цель OPC стандарта (OLE for Process Control) заключается в определении механизма доступа к данным с любого устройства из приложений. OPC позволяет производителям оборудования поставлять программные компоненты, которые стандартным способом обеспечат клиентов данными с ПЛК. При широком распространении OPC – стандарта появятся следующие преимущества:

OPC позволят определять на уровне объектов различные системы управления и контроля, работающие в распределенной гетерогенной среде;

OPC – устранят необходимость использования различного нестандартного оборудования и соответствующих коммуникационных программных драйверов;

у потребителя появится больший выбор при разработке приложений.

С OPC – решениями интеграция в гетерогенные (неоднородные) системы становится достаточно простой. Применительно к SCADA-системам OPC серверы, расположенные на всех компьютерах системы управления производственного предприятия, стандартным способом могут поставлять данные в программу визуализации, базы данных и т. п., уничтожая, в некотором смысле, само понятие неоднородной системы.

Графическое представление значений технологических параметров во времени способствует лучшему пониманию динамики технологического процесса предприятия. Поэтому подсистема создания трендов и хранения информации о параметрах с целью ее дальнейшего анализа и использования для управления является неотъемлемой частью любой SCADA – системы.

Тренды реального времени (Real Time) отображают динамические изменения параметра в текущем времени. При появлении нового значения параметра в окне тренда происходит прокрутка графика справа налево. Таким образом, текущее значение параметра выводится всегда в правой части окна.

Тренды становятся историческими (Historical) после того, как данные будут записаны на диск и можно будет использовать режим прокрутки предыдущих значений назад с целью посмотреть прошлые значения. Отображаемые данные тренда в таком режиме будут неподвижны и будут отображаться только за определенный период.

Встроенные языки программирования – мощное средство SCADA-систем, предоставляющее разработчику гибкий инструмент для разработки сложных приложений. Первые версии SCADA-систем либо не имели подобных языков, либо эти языки реализовывали небогатый набор функций. В современных версиях SCADA-систем функциональные возможности языков становятся существенно богаче. Явно выделяются два подхода:

Ориентация встроенных языков программирования на технологов. Функции в таких языках являются высокоуровневыми, не требующими профессиональных навыков программирования при их использовании. Количество таких функций в базовых поставках не исчисляется сотнями, хотя существуют свободно распространяемые библиотеки дополнительных функций.

Ориентация на системного интегратора. В этом случае в качестве языков чаще всего используются VBasic – подобные языки.

Разработка новых функций при втором подходе выполняется обычно разработчиками приложений (как и в традиционных языках программирования).

ГЛАВА 6.

ИСПОЛНИТЕЛЬНЫЕ УСТРОЙСТВА

И РЕГУЛИРУЮЩИЕ ОРГАНЫ

СИСТЕМ АВТОМАТИКИ

Исполнительные устройства (ИУ) предназначены для воздействия на процесс в соответствии с командной информацией от управляющего устройства. Выходным параметром ИУ является расход вещества или энергии, поступающих в объект регулирования, а входным – сигнал управляющего устройства [8].

Место исполнительного устройства в типовой структурной схеме системы регулирования показано на рис. 6.1. Правильный выбор и расчет исполнительных устройств имеет первостепенное значение, поскольку эти устройства являются конечными в цепях САУ любой сложности, вследствие чего, погрешности в работе ИУ непосредственно влияют на качество протекания автоматизируемого процесса.

Рис. 6.1. Структурная схема системы регулирования

Основными функциональными блоками ИУ являются исполнительные механизмы (ИМ) и регулирующие органы (РО). По виду потребляемой энергии исполнительные механизмы делятся на электрические гидравлические и пневматические. Для указанных видов исполнительных механизмов имеются наборы вспомогательных устройств усилителей мощности и пускорегулирующей аппаратуры. Электрические исполнительные механизмы получили наибольшее распространение, поскольку для них не требуется промежуточных преобразователей энергии – компрессоров и насосов. Они позволяют получить довольно большие перестановочные усилия при ограниченном быстродействии и высокой точности позиционирования.

Пневматические исполнительные механизмы просты, надежны и удобны в эксплуатации, пожаробезопасны. Поэтому они широко применяются в пожаро- и взрывоопасных производствах (окрасочные и промывочные отделения, производство легковоспламеняющихся веществ). Пневматические механизмы имеют высокое быстродействие и точность позиционирования при умеренных перестановочных усилиях.

Гидравлические ИМ применяются в тех случаях, когда необходимо обеспечить большие перестановочные усилия при высоком быстродействии и точности позиционирования. Гидравлические ИМ сложны в изготовлении и требуют специальных источников рабочей жидкости – масляных насосов высокого давления.

В особую группу выделяются комплектные исполнительные устройства. Они представляют целостную конструкцию из исполнительного механизма и регулирующего органа. В состав этих изделий входят электрогидроклапаны и электропневмоклапаны, предназначенные для коммутации небольших расходов жидких и газообразных веществ. По функциональному назначению ИУ этой группы делятся на регулирующие и запорнорегулирующие.

6.1. Электрические

исполнительные механизмы

Электрические исполнительные механизмы в зависимости от типа исполнительного элемента делятся на электромагнитные и электродвигательные. В качестве исполнительных элементов используются электромагниты и электродвигатели, приводящие в движение исполнительные органы механизма, совершающие линейные и угловые перемещения.

Исполнительные элементы таких механизмов подключают к источнику питания с помощью реле, контакторов или кнопочных станций. Исполнительный орган механизма (шток, выходной вал) непосредственно или через кинематическую передачу соединяется с регулирующим органом (вентилями, кранами, задвижками, клапанами, заслонками и т. п.) или рабочими механизмами подачи, дозаторов и т. п.

Скорость перемещения регулирующего органа зависит от частоты вращения исполнительного двигателя, передаточного числа редуктора, а также от кинематики связи между исполнительным механизмом и регулирующим органом. Так как перемещения в различной регулирующей или запорной трубопроводной арматуре ограничены, то в исполнительных механизмах предусмотрены концевые выключатели,отключающие исполнительный двигатель от источника питания при подходе регулирующего органа к крайним положениям. Концевые выключатели представляют собой контактную группу, размыкание и замыкание контактов которых осуществляется при помощи профильных кулачков или рычага, соединенных с выходным валом исполнительного двигателя. Перемещением кулачков относительно контактных групп регулируется величина допустимого угла поворота выходного вала исполнительного механизма. Для получения сигнала, пропорционального положению регулирующего органа, электрические исполнительные механизмы снабжаются датчиками положения (резисторным или индуктивным). По виду движения исполнительного органа электромагнитные исполнительные механизмы подразделяют на ходовые электромагниты с прямолинейным движением и электромагнитные муфты с вращательным движением. Электродвигательные исполнительные механизмы подразделяют на однооборотные (МЭО), многооборотные (МЭМ) и прямоходные (МЭП). Исполнительные механизмы МЭО сочленяются с арматурой, у которой затвор имеет вращательное или поступательное перемещение; МЭМ сочленяются с трубопроводной арматурой с винтовым шпинделем, регулирующими органами, имеющими большие площади проходного сечения затвора; МЭП сочленяются с арматурой в сочетании с регулирующими органами, имеющими малую и среднюю площади проходного сечения затвора [9].

Электродвигательные исполнительные механизмы подразделяют на механизмы с постоянной и переменной скоростями перемещения исполнительного органа. Исполнительные механизмы с постоянной скоростью используются в сочетании с двухпозиционными и трехпозиционными регуляторами, а также с пропорциональными (П) и пропорционально-интегральными (ПИ) регуляторами. Исполнительные механизмы с переменной скоростью используют в основном в сочетании с интегральными (И), (П), (ПИ) и пропорционально-интегрально-дифференциальными (ПИД) регуляторами.

По способу управления исполнительные механизмы делятся на контактные с релейно-контакторными блоками управления (РБ) и бесконтактные с регулирующими устройствами непрерывного действия на основе магнитных усилителей (БРУ).

6.1.1. Электромагнитные

исполнительные элементы

В системах электроавтоматики широко используют электромагнитные исполнительные элементы дискретного действия.

Электромагнитные исполнительные механизмы по виду движения исполнительного органа подразделяются на ходовые электромагниты с прямолинейным движением и электромагнитные муфты с вращательным движением.

При автоматизации технологических процессов ходовые электромагниты используют в системах двухпозиционного регулирования в защитно-блокировочных системах. В последнем случае электромагнит с соответствующей арматурой или приспособлением производит автоматическое прекращение (отсечку) или восстановление потока вещества в технологических коммуникациях. Нередко электромагниты используют как вспомогательный привод, дающий импульс к действию рабочего органа, а также в качестве соленоидных клапанов.

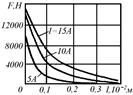

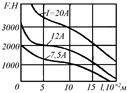

Форма сердечника и якоря могут быть различными в зависимости от конструкции и назначения электромагнита. Основными характеристиками электромагнитов являются: ход якоря l, тяговая характеристика F (l), энергопотребление, время срабатывания. В зависимости от хода якоря различают короткоходовые и длинноходовые электромагниты. На рис. 6.2 представлены формы магнитопроводов, а также тяговые характеристики (т.е. зависимости тягового усилия F от расстояния l «сердечник-якорь» при различных значения тона в обмотке короткоходового и длинноходового электромагнитов).

Серийные электромагниты для систем автоматики имеют ход якоря от 2 до 120 мм, тяговое усилие от 50 до 3000 Н, потребляемая мощность от 100 до 1500 Вт, собственное время втягивания якоря oт 0,15 до 3 с, время отпадания от 0,1 до 0,6 с.

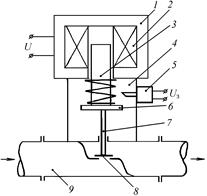

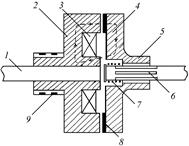

С целью экономии потребляемой электроэнергии выпускаются электромагниты, сохраняющие свое состояние после отключения электропитания от катушки. На рис. 6.3 представлена конструкция электромагнитного клапана с электромагнитной защелкой, который содержит сердечник 1 с расположенными на нем обмотками катушки 2, якорь 3 с возвратной пружиной 4 и опорной шайбой 6, электромагнит 5 защелки, шток 7 с клапаном 8, размешенные на трубопроводе 9 подачи пара, газа, воздуха или жидкости в объект управления.

а б в

г д е

Рис. 6.2. Формы магнитопроводов (а, б, в)и тяговые характеристики (г, д, е)короткоходовых и длинноходовых электромагнитов

При подаче напряжения U в катушку 2 электромагнитного клапана якорь 3 втягивается в сердечник 1, преодолевая сопротивление сжатия пружины 4. Одновременно открывается проходное отверстие клапана 8, а опорная шайба с якорем 3, штоком 7 и клапаном 8 удерживаются в верхнем положении электромагнитной защелкой 5. В результате этого питающее катушку 2 напряжение U можно отключить. При необходимости закрыть приток пара, воздуха, газа или жидкости в объект управления достаточно подать кратковременный импульс напряжения U з в катушку электромагнитной защелки 5, которая освободит шайбу 6 от удержания. Под воздействием возвратной пружины 4 система «якорь 3, шток 7, клапан 8» вернется в исходное положение, и клапан будет закрыт.

Недостатком такой конструкции электромагнитного клапана является наличие дополнительного электромагнита защелки 5 дополнительной электрической линии управления.

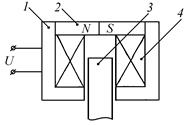

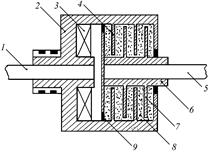

В другом варианте (рис. 6.4) часть сердечника 1 выполнена в виде постоянного магнита 2. В исходном положении якоря 3 магнитный поток, создаваемый постоянным магнитом 2, недостаточен, чтобы обеспечить тяговое усилие, необходимое для преодоления воздушного сопротивления зазора и усилия возвратной пружины. Для включения электромагнитного клапана на его катушку достаточно подать импульс напряжения U такой полярности, чтобы направление магнитный потоков от постоянного магнита 2 и катушки 4 совпали по направлению. Создаваемое при этих условиях суммарное тяговое усилие будет достаточным для преодоления воздушного зазора и усилия сжатия возвратной пружины. С учетом тяговых характеристик (рис. 6.2) при втягивании якоря 3 в сердечник 1 воздушный зазор становится минимальным (или равным нулю), в результате чего для удержания якоря 3 будет достаточно тягового усилия, создаваемого только постоянным магнитом 2.

|  |

| Рис. 6.3. Конструкция электромаг-нитного клапана с электромагнитной защелкой | Рис. 6.4. Конструкция электромагнита со встроенным постоянным магнитом |

При необходимости перевести электромагнитный клапан в закрытое состояние достаточно на катушку 4 подать импульс напряжения обратной полярности, что приведет к уменьшению магнитного потока постоянного магнита 2 за счет обратного направления магнитного потока, создаваемого катушкой 4. При этом усилие возвратной пружины будет достаточным, чтобы переместить систему «якорь, шток, клапан» в исходное состояние.

Электромагнитные муфты (ЭММ)предназначены для передачи вращательного движения от приводного устройства (электродвигателя,рабочего вала и др.) к рабочим механизмам и состоят из ведущей и ведомой частей, связанных между собой за счет сухого или вязкого трения или индукционно. Возможны два режима работы ЭММ: сцепления ведущей и ведомой частей муфты или скольжение одной из частей относительно другой.

На рис. 6.5 изображена однодисковая фрикционная ЭММ, содержащая жестко закрепленную на ведущем валу 1 полумуф-ту 2, в корпусе которой размещены катушки 3. Ведомая полумуфта 4 установлена на ведомом валу 5 на шлицах, что лает возможность перемешаться ей вдоль вала 5. Исходное положение ведомой полумуфты 4 обеспечивается возвратной пружиной 7, а трущаяся поверхность снабжена фрикционной накладной 8, имеющей большой коэффициент трения. Выводы катушек 3 подсоединены к контактным кольцам 9, к которым через щетки (на рисунке не указаны)подводится напряжение управления ЭММ.

При подаче напряжения в катушки 3 под действием электромагнитных сил ведомая полумуфта 4 притягивается к ведущей полумуфте 3 и трущиеся поверхности с фрикционной накладкой 8 соприкасаются. Сила сжатия полумуфт 3 и 4 создает силу трения, достаточную для передачи определенного крутящего момента с ведущего вала 1 на ведомый вал 5.

Момент трения М тр, развиваемый ЭММ, равен

,

,

где М – расчетный момент, который должен быть передан на ведомый вал;

= 1,5….2,0 – коэффициент запаса;

= 1,5….2,0 – коэффициент запаса;

и

и  – соответственно максимальный и минимальный радиусы соприкасающихся поверхностей;

– соответственно максимальный и минимальный радиусы соприкасающихся поверхностей;

,

,

где  – коэффициент трения;

– коэффициент трения;

F эм – усилие, создаваемое электромагнитным потоком муфты;

F пр – усилие, создаваемое возвратной пружиной;

S тр – площадь трения.

Усилие F эм, создаваемое катушками электромагнита муфты, определяется величиной магнитодвижущей силы и магнитным сопротивлением магнитопровода.

При заданных габаритах ЭММ последняя должна быть рассчитана так, чтобы теплота, выделяемая в ней от трения и нагрева катушек, не превышала предельного значения теплоты, которое может быть отдано в окружающую среду. В связи с этим преимущественное большинство ЭММ имеют на поверхности своего корпуса ребра охлаждения.

В электромагнитной порошковой муфте (ЭПМ) связь между ведомой и ведущей полумуфтами осуществляется с помощью ферромагнитного порошка (рис. 6.6).

|  |

| Рис. 6.5. Конструкция однодисковой фрикционной ЭММ | Рис. 6.6. Конструкция электромаг-нитной порошковой муфты |

Ha ведущем валу 1 жестко закреплена ведущая полумуфта 2, выполненная в виде полого цилиндра с размещенными в его основании катушками 3 внутренняя полость полумуфты 2 имеет ряд дисковых перегородок 4, образующих магнитопровод. На ведомом валу 5 также размещена ведомая полумуфта 6, жестко связанная с ним и содержащая ряд дисков 7. Зазоры между дисковыми перегородками 4 и дисками 7 ведущей 2 и ведомой 6 полумуфтами заполнены ферромагнитным порошком 8 из карбонильного железа с размерами частиц порядка нескольких микрон. Для уменьшения износа частиц ферромагнитного порошка в него добавляется разделительная среда – мелкодисперсный порошок окиси цинка, окиси магния, слюды, талька и др. В ЭПМ с жидким наполнителем разделительной средой является минеральное или кремнийорганическое масло и т.п. Величина рабочего зазора между перегородками 4 и дисками 7 составляет

0,5 – 3 мм. Для удержания ферромагнитного порошка 8 или жидкого наполнителя от высыпания или утечки крайние диски и перегородки снабжены уплотнителями 9.

При подключении напряжения к катушкам 3 магнитный поток проходит по корпусу ЭПМ, перегородкам 4, зазорам с ферромагнитным порошком 8 и дискам 7. Это приводит и намагничиванию частиц ферромагнитного порошка и «слипанию» их, а также образованию сцепляющего слоя ведущей и ведомой полумуфт. Характерной особенностью таких ЭПМ является то, что с увеличением магнитного потока линейно возрастает величина передаваемого крутящего момента.

ЭПМ обладают более высоким быстродействием (миллисекунды), большой частотой переключения, отсутствием изнашиваемых поверхностей.

Электромагнитные муфты сухого и вязкого трения используются также в качестве тормозных устройств, например для поддержания заданного значения натяжения нитей основы пои сматывании их со сновальных валиков. Отличительной особенностью таких ЭММ и ЭПМ является то, что в них отсутствует ведущий вал, а ведущая полумуфта закрепляется неподвижно. Ведомый вал кинематически связан с объектом торможения.

Рассмотрим динамические свойства порошковой муфты. При подаче на обмотку управления постоянного напряжения ток управления возрастает по экспоненте с постоянной времени  , где Ly и Ry – индуктивность и сопротивление обмотки управления. Эта же постоянная времени определяет экспоненту нарастания момента М, так как момент пропорционален току. Поэтому,

, где Ly и Ry – индуктивность и сопротивление обмотки управления. Эта же постоянная времени определяет экспоненту нарастания момента М, так как момент пропорционален току. Поэтому,

;

;

,

,

где Uy и Iy – напряжение и ток обмотки управления, a k ' – коэффициент. Если J – момент инерции движущихся частей, связанных с ведомым валом, то, пренебрегая статическими сопротивлениями, получаем

Jp w(р) = М.

В этом случае, если входной величиной для муфты является напряжение, а выходной – скорость ведомого вала, передаточная функция муфты равна

, (6.1)

, (6.1)

где k – коэффициент пропорциональности между установившимися значениями ускорения ведомого вала и управляющего напряжения.

Описание работы муфты с такой передаточной функцией возможно только при скорости ведомого вала, меньшей скорости ведущего вала. При равенстве скоростей этих валов муфта приобретает свойства обычной муфты сцепления.

Если в качестве выходной величины муфты вместо скорости ведомого вала брать его угол поворота, получим вместо формулы (6.1) передаточную функцию

.

.

Основные достоинства порошковых муфт – возможность получения больших ускорений и малая мощность управления.

Основным недостатком является нестабильность характеристик, связанная, в частности, с оседанием ферромагнитных частиц. Кроме того, порошковые муфты имеют большой вес, приходящийся на единицу мощности.

6.1.2. Электродвигательные

исполнительные устройства

Электродвигательные исполнительные устройства (ЭИУ) состоят из реверсивного электродвигателя с редуктором и блока управления. По своему назначению ЭИУ разделяются на однооборотные и многооборотные, постоянной и переменной скорости, позиционного и пропорционального действия.

Однооборотные ЭИУ предназначены для перемещения различных регулирующих органов, в которых рабочий угол поворота вала не превышает 360° (краны, заслонки и др.). Многооборотные ЭИУ применяются для обеспечения определенного числа оборотов, которые необходимы, например, для полного открытия или закрытия регулирующих органов (вентилей), вращения винтовых валов для центрирования полотна ткани, перемещения рабочих органов машин и аппаратов.

В преимущественном большинстве в зависимости от нагрузки, создаваемой регулирующими органами, в ЭИУ используются асинхронные электродвигатели: трехфазные мощностью 400 и более Вт, двух- и однофазные от 30 до 400 Вт, шаговые двигатели от 20 до 200 Вт. Электродвигатели сочленяются с регулирующими органами с помощью редукторов или рычажных передач, а управление осуществляется релейно-контактными или бесконтактными (полупроводниковыми) блоками управления. ЭИУ постоянной скорости перемещения регулирующих органов могут быть использованы в сочетании с 2-х и 3-х позиционными, П и ПИ-регуляторами, а переменной скорости – c П, И, ПИД‑регуляторами.

Наиболее распространены среди электрических исполнительных механизмов однооборотные ИМ типа ДР-М, ДР-1М, ПР-М, ПР-1М, МЭК-К и МЭО-К.

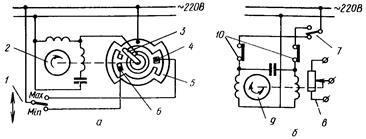

Исполнительные механизмы типа ДР-М и ДР-1М предназначены для перемещения РО в системе двухпозиционного регулирования, а также в схемах ручного дистанционного управления. Они состоят из однофазного конденсаторного электродвигателя, редуктора и предельного выключателя. В исходном положении ползун 3 (рис. 6.7, а) всегда находится на контактах 6 или 4, выступающих над токонесущей пластиной 5. Замыкание контакта датчика 1 (на схеме минимального) приводит к перемещению электродвигателя 2. Ползун 3, связанный с последним, сходит с контакта 6 на пластину 5, замыкая цепь питания электродвигателя. Сделав пол-оборота, ползун снова заходит на контакт 4 и останавливает привод. При замыкании максимального контакта позиционного регулятора двигатель будет вращаться в том же направлении, пока ползун 3 не сойдет с токоведущей пластины 5 на контакт 6. Исполнительные механизмы типа ПР-М и ПР-1М предназначены для перемещения РО в системе пропорционального регулирования. В них использован двухфазный реверсивный конденсаторный электродвигатель 9 (рис. 6.7, б), направление вращения которого изменяется переключением конденсатора из цепи одной обмотки в цепь другой переключателем 7 реостатного регулирующего устройства. Регулирующее устройство состоит из реохорда задатчика и реохорда обратной связи 8, включенных по мостовой схеме [8].

При отклонении регулируемого параметра от заданного значения контакт 7 поляризованного реле замыкается в одном из положений в зависимости от направления тока разбаланса. Предельные выключатели 10 обеспечивают остановку ИМ в любом промежуточном положении от 0 до 180°.

Для управления регулирующими органами, требующими больших усилий, применяют ИМ типа МЭК-К с номинальным крутящим моментом 10 – 1600 Н×м и МЭО-К с крутящим моментом 1600 – 10000 Н×м. Управление в ИМ обоих типов контактное. Механизм состоит из электродвигателя, редуктора, тормоза, узла, реохордов и конечных выключателей. Электродвигатель в зависимости от мощности ИМ либо двухфазный конденсаторный с полым ротором, либо трехфазный асинхронный с короткозамкнутым ротором. В ИМ типа МЭО-К применен индукционный датчик обратной связи вместо реостатного.

Рис. 6.7. Электрические однооборотные исполнительные механизмы:

а – принципиальная электрическая схема

включения механизмов ДР-М и ДР-1М;

б – то же, для механизмов ПР-М и ПР-1М

Однооборотные ИМ постоянной скорости типа МЭО предназначены для перемещения РО в бесконтактных и контактных АСР. В качестве достаточно надежных бесконтактных усилителей мощности в таких ИМ применяют тиристорные и магнитные усилители. В бесконтактном ИМ для ограничения крайних положений выходного органа могут быть использованы бесконтактные выключатели или механические упоры.

Для работы ИМ в бесконтактных схемах созданы специальные однофазные асинхронные конденсаторные малоинерционные электродвигатели серии ДАУ (электродвигатель асинхронный с работой на упор). Электродвигатели серии ДАУ способны работать в режиме короткого замыкания, являющемся одним из рабочих режимов. В этом случае отсутствует опасность перегрузки электродвигателя, число и продолжительность включений ИМ не ограничиваются, что особенно важно для импульсной системы регулирования, механизм которой часто находится в режиме непрерывного реверсирования. При этом механизм не выходит из строя при заклинивании регулирующих органов: в нем отсутствуют конечные выключатели, роль которых выполняют механические упоры, воздействующие на выходной орган и прекращающие его движение.

Тормозное устройство ограничивает движение выходного органа при исчезновении управляющего сигнала, обеспечивает гарантированную статическую устойчивость механизма под действием неуравновешенной нагрузки на выходном органе и устойчивость против самохода.

В ИМ типа МЭО применяют электромагнитные тормозные устройства переменного тока. Электромагнит тормоза включен параллельно обмотке управления электродвигателя, и тормоз срабатывает при исчезновении управляющего сигнала. Для определения положения РО установлены датчики обратной связи: токовый индуктивный или реостатный.

Многооборотные электрические механизмы (электроприводы) типов М, А, Б, В, Г и Д отличаются от однооборотных максимальным крутящим моментом, конструкцией редуктора, способом ограничения крутящего момента на приводном валу.

Многооборотные ИМ типа МЭМ в отличие от описанных выше, являющихся устройствами позиционного типа, предназначены не только для дистанционного управления запорными и регулирующими органами с винтовым шпинделем, но и для работы в системах регулирования пропорционального действия.

Исполнительный механизм типа МЭМ состоит из трехфазного асинхронного электродвигателя с редуктором. В корпусе редуктора размещены конечные выключатели, ограничивающие положение рабочего органа, и сигнализирующие о нем, выключатели муфты предельного крутящего момента, обеспечивающие защиту механизма от перегрузок и необходимую плотность закрывания запорного органа, а также индукционные плунжерные датчики обратной связи по положению выходного вала.

6.1.3. Двигатель постоянного тока

как элемент исполнительных механизмов

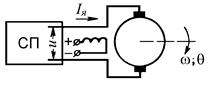

Двигатель постоянного тока является одним из основных устройств, применяемого в качестве элемента исполнительных механизмов. Управление двигателем осуществляется обычно по цепи якоря, к которой подводится энергия от силового преобразователя (СП) (рис. 6.8).

Обмотка возбуждения питается от источника с неизменным напряжением; энергия, необходимая в таком двигателе для возбуждения, как известно, ничтожна по сравнению с энергией, потребляемой в якоре, т. е.; основная энергия подводится к двигателю через СП.

Рис. 6.8. Двигатель с независимым возбуждением

в качестве исполнительного элемента

Рассмотрим динамические свойства двигателя с независимым возбуждением как исполнительного элемента. Двигатель описывается дифференциальными уравнениями:

;

;

;

;

;

;

;

;

где J – момент инерции якоря двигателя;

Μ – момент, развиваемый двигателем;

М в – внешний возмущающий момент;

i я – ток якоря;

R я и L я – сопротивление и индуктивность якорной цепи;

u – напряжение на зажимах якоря;

е – обратная электродвижущая сила двигателя;

w – скорость вращения.

с м и се – коэффициенты.

Будем считать входной величиной двигателя напряжение u, а выходной – угловую скорость w и найдем зависимость между этими величинами. Из записанной системы уравнений, переходя к операторным изображениям, получаем

.

.

Введем обозначения:

,

,  ,

,  .

.

Величины Тм и Tя имеют размерность времени и называются соответственно электромеханической постоянной времени двигателя и постоянной времени цепи якоря.

При введенных обозначениях последнее уравнение примет вид

.

.

Положим Мв = 0 и найдем передаточную функцию двигателя:

. (6.2)

. (6.2)

Выражение (6.2) соответствует апериодическому звену второго порядка или колебательному звену, в зависимости от вида корней знаменателя формулы (6.2). В большинстве практических случаев Тя << Тм, поэтому двигатель может считаться апериодическим звеном первого порядка с передаточной функцией

.

.

Следовательно, при включении двигателя под постоянное напряжение его скорость нарастает по экспоненте, определяемой электромеханической постоянной времени Тм.

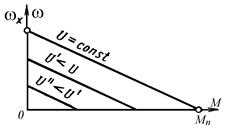

Найдем другое выражение для величины Тм. Для этого используем скорость w x холостого хода и пусковой момент Мп двигателя (рис. 6.9). При установившейся скорости двигателя получаем

, (6.3)

, (6.3)

откуда при холостом ходе, когда Μ = 0, т. е. при iя» 0, u = е. Так как при этом е = ce w = ce w x, то u = ce w x или

.

.

Из того же уравнения (6.3) при заторможенном двигателе, когда w = 0, т. е. е = 0, получим Rяiя = u. Так как момент двигателя M = смiя равен при этом пусковому моменту Мп, то

.

.

Учитывая последние выражения для скорости холостого хода и пускового момента, получаем

.

.

Рис. 6.9. Механические характеристики двигателя

с независимым возбуждением

Таким образом, электромеханическая постоянная времени

(6.4)

(6.4)

пропорциональна моменту инерции ротора и наклону механической характеристики двигателя. При этом величину  можно определять по любой из механических характеристик (т.е. не обязательно по той характеристике, которая соответствует номинальному напряжению u), так как механические характеристики двигателя с независимым возбуждением параллельны (рис. 6.9). Для получения величины Тм в секундах удобно подставлять в выражение (6.4) J в Н·м·сек2, w x в сек-1 и Мп в Н·см.

можно определять по любой из механических характеристик (т.е. не обязательно по той характеристике, которая соответствует номинальному напряжению u), так как механические характеристики двигателя с независимым возбуждением параллельны (рис. 6.9). Для получения величины Тм в секундах удобно подставлять в выражение (6.4) J в Н·м·сек2, w x в сек-1 и Мп в Н·см.

Величина Тм практически составляет от тысячных долей секунды для микродвигателей до десятых долей секунды для двигателей большой мощности.

Значение Тм, соответствующее – формуле (6.4), часто приводится в каталогах двигателей. Эта величина характеризует инерционность двигателя как отдельно взятого элемента. Момент инерции также следует вычислять как сумму моментов инерции якоря и всех связанных с ним вращающихся частей.

При этом получаются другие значения постоянных времени:

и

Здесь  ,

,

где L ист и R ист – параметры источника (усилителя), питающего якорь, и J прив – момент инерции всех связанных с якорем вращающихся частей, приведенный к валу двигателя. Величина  представляет собой пусковой момент двигателя, питаемого от источника с сопротивлением R ист. Обычно Т я' << Т м, поэтому передаточная функция двигателя

представляет собой пусковой момент двигателя, питаемого от источника с сопротивлением R ист. Обычно Т я' << Т м, поэтому передаточная функция двигателя

.

.

Часто в качестве выходной величины двигателя приходится брать не скорость w, а угол q поворота вала; входной величиной остается напряжение на якоре. В этом случае, учитывая, что

w(р) = р q(р), получаем вместо выражения (6.2) другую передаточную функцию для того же двигателя:

или

. (6.5)

. (6.5)

Из формулы (6.5) следует, что в данном случае двигатель представляет собой интегрирующее звено с замедлением.

6.1.4. Двухфазный асинхронный двигатель

как элемент исполнительных механизмов

В маломощных следящих системах и исполнительных механизмах широко применяют двухфазные асинхронные двигатели с короткозамкнутым ротором. Мощность усилителей, необходимая для управления этими двигателями, меньше мощности самих двигателей, так как часть мощности двигатель непосредственно получает от источника переменного тока, подключенного к обмотке возбуждения через фазосдвигающий конденсатор C

рис. 6.10.

Маломощные двухфазные асинхронные двигатели АДП с полым ротором (0,67 – 19 Вт) при частотах 50 – 500 Гц, обладают малым моментом инерции и, следовательно, допускают большие ускорения. Двухфазные асинхронные двигатели АПН с мощностями 50 – 400 Вт являются наиболее совершенными. Они обладают небольшим моментом трения.

Рис. 6.10. Способ подключения двухфазного асинхронного двигателя

с короткозамкнутым ротором к усилителю

В цепи обмотки управления (ОУ) двигателя используется двухтактный транзисторный усилитель переменного тока.

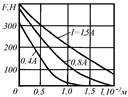

Анализ динамики асинхронного двигателя значительно сложнее анализа динамики двигателя постоянного тока, в частности, из-за криволинейности механических характеристик (рис. 6.11). При анализе динамических свойств такого двигателя обычно пренебрегают электромагнитными переходными процессами в обмотках из-за их кратковременности по сравнению с механическими переходными процессами вращающихся масс. Механические характеристики асинхронного двухфазного двигателя заменяются прямыми (пунктир на рис. 6.11) и предполагается, что передаточная функция имеет такой же вид, как для двигателя постоянного тока. Тогда

,

,

если выходной величиной является скорость вращения, либо

,

,

если выходной величиной является угол поворота.

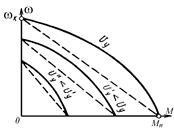

Рис. 6.11. Механические характеристики

асинхронного двухфазного двигателя

Во всех случаях входной величиной считается напряжение на обмотке управления; Т м – постоянная времени отдельно взятого двигателя.

Величина Т м, приводимая в справочных данных, чаще всего дается применительно к прямолинейной механической характеристике, проведенной через точки w x и Мп (см. рис. 5.5), соответствующие номинальному напряжению Uy управления, т. е. согласно формуле (6.4)

,

,

где J – момент инерции ротора.

Как и для двигателя постоянного тока, величина Тм пропорциональна наклону механических характеристик. Однако в отличие от характеристик двигателя постоянного тока, характеристики асинхронного двухфазного двигателя не параллельны друг другу. Поэтому, если работа двигателя происходит при малых значениях Uy, то Тм следует определять по механическим характеристикам, лежащим вблизи начала координат на рис. 5.5.

В результате Тм получается больше, так как отношение скорости холостого хода к пусковому моменту выше для характеристик, соответствующих меньшим значениям Uy. Для определения электромеханической постоянной времени двигателя совместно с выходным каскадом усилителя переменного тока и с приводимым в движение объектом может, использоваться формула, аналогичная второму соотношению (6.4):

. (6.6)

. (6.6)

Для расчета Тм ' по формуле (6.6) следует располагать величинами скорости холостого хода w х ' и пускового момента Мп ' двигателя совместно с усилителем, так как обе эти величины зависят от усилителя.

В качестве выходных каскадов усилителей переменного тока, от которых осуществляется питание асинхронного двухфазного двигателя, обычно применяются полупроводниковые и магнитные усилители.

Основным достоинством асинхронных двухфазных двигателей является высокая надежность благодаря отсутствию коллекторно-щеточной системы. В системах автоматического регулирования, где от двигателя необходимо получать мощность примерно до 100 Вт, применяются обычно такие двигатели. При значениях мощности, начиная с сотен Ватт и выше, применение асинхронных двухфазных двигателей становится практически невозможным из-за низкого КПД (примерно 25–30 %) и резкого увеличения перегрева с ростом номинальной мощности.

6.1.5. Трехфазный асинхронный двигатель

как элемент исполнительных механизмов

В качестве трехфазных асинхронных исполнительных двигателей применяют асинхронные двигатели с массивным ротором. Они надежны в работе, просты в изготовлении, позволяют изменением подводимого к двигателю напряжения на статорную обмотку регулировать в диапазоне 20 % частоту вращения ротора. В качестве регуляторов напряжения используют управляемые магнитные усилители, инверторы или преобразователи частоты. Механические характеристики двигателя с массивным ротором, полученные при различных напряжениях на статоре, приведены на рис. 6.12. Момент, развиваемый трехфазным асинхронным двигателем:

, (6.7)

, (6.7)

где  – угловая скорость поля статора; U – напряжение на статоре; R1, X1 – активное и индуктивное сопротивления обмотки статора; R'2, X'2 – активное и индуктивное сопротивления ротора, приведенные к обмотке статора;

– угловая скорость поля статора; U – напряжение на статоре; R1, X1 – активное и индуктивное сопротивления обмотки статора; R'2, X'2 – активное и индуктивное сопротивления ротора, приведенные к обмотке статора;

– скольжение ротора двигателя.

– скольжение ротора двигателя.

Рис. 6.12. Механические характеристики двигателя с массивным ротором,

полученные при различных напряжениях на статоре

Для зоны рабочих скольжений, когда S мало, в знаменателе выражения (6.7) можно пренебречь составляющими с S и S2.

Тогда уравнение момента двигателя представляется линейной зависимостью:

. (6.8)

. (6.8)

Из уравнения (6.8) можно получить для установившегося режима Mд = Mс уравнение механической характеристики:

, (6.9)

, (6.9)

где  – синхронная угловая скорость ротора;

– синхронная угловая скорость ротора;

f – частота питающего переменного тока;

P – число пар полюсов двигателя.

В соответствии с уравнением (6.9) на рис. 6.13 приведены механические характеристики трехфазного асинхронного двигателя в зоне рабочих скольжений (сплошные линии) при регулировании частоты f переменного тока на статоре (рис. 6.13, а), при регулировании напряжения U на статоре (рис. 6.13, б), при изменении числа пар полюсов Pдв =1 до Pдв =2 (рис. 6.13, в), при регулировании сопротивления в цепи ротора (рис. 6.13, г).

Рис. 6.13. Механические характеристики трехфазного

асинхронного двигателя в зоне рабочих скольжений

При определении передаточной функции трехфазного асинхронного двигателя пренебрегаем электромагнитными переходными процессами из-за их кратковременности по сравнению с механическими переходными процессами вращающихся масс. При этом электромеханические переходные процессы двигателя, управляемого напряжением на статоре, характеризуются уравнением:

, (6.10)

, (6.10)

где  – уравнение механической характеристики в линейной её части;

– уравнение механической характеристики в линейной её части;

MC (w) –механическая характеристика рабочей машины – рис. 6.14.

1 – MC = const типична для подъёмных механизмов, транспортных установок;

2 –  – типична для мотальных установок;

– типична для мотальных установок;

3 –  – вентиляторная характеристика

– вентиляторная характеристика

Рис. 6.14. Механические характеристики рабочей машины

для различных нагрузок

В результате линеаризации уравнения (6.10) получим уравнение асинхронного двигателя в отклонениях переменных:

, (6.11)

, (6.11)

где выражения в скобках с индексом «0» представляют числа.

Линейное уравнение (6.11), преобразованное по Лапласу, запишем в операторной форме:

,

,

тогда передаточная функция:

,

,

где  – постоянная времени;

– постоянная времени;

Для рабочих машин М с= const,  и значения параметров будут:

и значения параметров будут:

;

;  .

.

Если рассматривать в качестве выходной координаты угол поворота его вала, как это имеет место в исполнительных механизмах, и учитывая  , передаточная функция двигателя будет:

, передаточная функция двигателя будет:

.

.

При определении передаточной функции трехфазного асинхронного двигателя управляемого изменением частоты переменного тока на статоре, пренебрегаем электромагнитными переходными процессами из-за их кратковременности по сравнению с механическими переходными процессами вращающихся масс, которые характеризуются уравнением:

,

,

где  – уравнение механической характеристики двигателя в линейной её части;

– уравнение механической характеристики двигателя в линейной её части;

– синхронная угловая скорость при fН = 50 Гц.

– синхронная угловая скорость при fН = 50 Гц.

Введем следующие координаты, характеризующие движение асинхронного двигателя при частотном управлении:

– относительная частота, fН = 50 Гц, w Сn – синхронная угловая скорость при частоте n,

– относительная частота, fН = 50 Гц, w Сn – синхронная угловая скорость при частоте n,  , <

, <

2015-05-13

2015-05-13 3203

3203

–

–