Техническое состояние группы других систем и агрегатов (тормозная система, руль, передний мост, шины и колеса) влияет на безопасность движения. В ГОСТ 25478-91 "Автотранспортные средства. Требования к техническому состоянию по условиям безопасности движения" этому уделяется особое внимание.

ТОРМОЗНАЯ СИСТЕМА

Показателями эффективности рабочей тормозной системы при техническом контроле с использованием тормозных роликовых стендов являются общая удельная тормозная сила ут и коэффициент неравномерности Ки тормозных сил колес на одной оси. Тормозная сила фиксируется в момент блокировки колеса на роликах стенда.

Для автомобилей любой категории Уст должна быть не менее 0,16.

Для автомобилей с пневматическим тормозным приводом потери давления в системе при неработающем двигателе должны быть не более 0,05 МПа в течение 30 мин при свободном положении органов управления тормозами и в течение 15 мин после приведения их в действие.

Несоответствие технического состояния установленным нормам может быть из-за следующих отказов и неисправностей: износ фрикционных накладок, рабочих поверхностей тормозных барабанов (дисков); неправильная работа регулятора тормозных сил; у гидравлических тормозов - разбухание и разрушение резиновых манжет, износ поршней и цилиндров; у автомобилей с антиблокирующей системой - отказ индукционных датчиков блока управления; у пневматических тормозов - износы клапанов тормозных и защитных кранов, прорыв диафрагм тормозных камер, разрушение уплотнительньгх манжет энергоаккумуляторов и др.

|

|

|

Изношенные накладки с тормозных колодок срезают на специальном стенде или высверливают заклепки (при их наличии). Новые накладки прикрепляют заклепками из цветных металлов или приклеивают специальными составами. Приклеивание почти в 3 раза повышает производительность труда, экономит цветные металлы, увеличивает поверхность трения и ресурс накладок.

Радиус рабочей поверхности колодок должен соответствовать радиусу тормозного барабана. Обычно это обеспечивают обточкой двух колодок с накладками на специальной установке. На этих же установках можно расточить тормозные барабаны под ремонтный размер. Есть установки, позволяющие обточить одну колодку под заданный радиус (см. рис. 11.31, а).

При установке колодок в тормозной барабан необходимо обеспечить полное прилегание рабочих поверхностей. Допускается зачистка неровностей. Зазор должен быть минимальным, но позволяющим барабану вращаться без касания колодок. Регулировка проводится механизмами разных типов: червячным, эксцентриком, резьбовой пластиной, натяжением тросов ручного тормоза и пр. Отказавшие детали, как правило, не ремонтируют, а заменяют новыми.

|

|

|

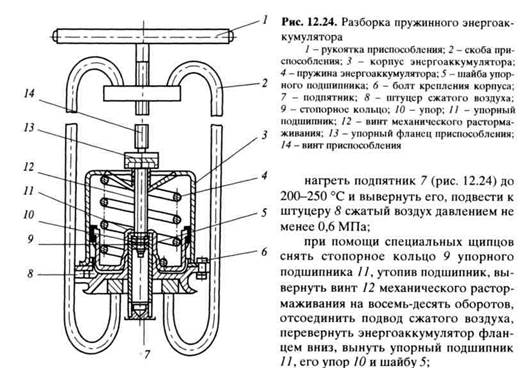

Особую ответственность представляет разборка пружинного энергоаккумулятора многоконтурных тормозных пневмосистем. В энергоаккумуляторе сжата пружина, которая при неосторожной разборке может нанести травму. Технология разборки на примере автомобиля КамАЗ следующая:

отсоединить энергоаккумулятор от тормозной камеры;

установить энергоаккумулятор в приспособление между скобами 2 так, чтобы нижнее кольцо скоб входило во фланец энергоаккумулятора, а упорный фланец 13 винта рукоятки приспособления 1 фиксировал головку винта /2;

отвернуть восемь болтов 6 крепления цилиндра к фланцу;

отвернуть винт 14 приспособления и освободить находящуюся в цилиндре силовую пружину 4. Разобрать энергоаккумулятор.

Сборку проводят в обратном порядке. Но после установки стопорного кольца 9 при выпуске сжатого воздуха центральная труба энергоаккумулятора должна быть направлена в сторону, обеспечивающую безопасность работающих людей в случае срыва ненадежно установленного кольца.

Правильность функционирования привода в целом или отдельных его контуров проверяют набором манометров. Их подключают к специальным клапанам (контрольным выводам) и при различных положениях органов управления тормозной системой последовательно проверяют давление в контурах: тормозных механизмов переднего, среднего и заднего мостов, механизмов стояночного и запасного тормозов, вспомогательного тормоза, системы растормаживания стояночного тормоза. Результаты сравнивают с нормативными значениями.

При ТО-1 по тормозной системе проверяют: герметичность трубопроводов и механизмов; уровень жидкости в гидравлических системах; давление, развиваемое компрессором; затяжку и шплинтовку мест крепления деталей и узлов; свободный и рабочий ходы педали тормоза; эффективность действия тормозов на диагностическом стенде.

При ТО-2 дополнительно к объемам ТО-1 проверяют: состояние тормозных барабанов (дисков), колодок, подшипников колес; работу всех контуров пневматической системы, регулятора тормозных сил.

При ЕО сливают конденсат из воздушных баллонов, в осенне-зимний период проверяют уровень специальной жидкости во влагоотделителе.

При СО промывают фильтр регулятора давления в керосине, подготавливают его к осенне-зимнему сезону. При температуре окружающего воздуха ниже +5 °С влагоотделитель должен быть включен.

2015-05-13

2015-05-13 1695

1695