Методические указания по проведению учебной станочной практике.

Часть 4. Станки шлифовальной группы.

Цель работы

Изучение элементов технологии процесса шлифования, а также конструкции кругло и плоскошлифовальных станков и органов управления. Ознакомление с приспособлениями и.видами работ, выполняемыми на шлифовальных станках. Освоение практических приемов работы на плоскошлифовальном станке.

После прохождения учебной практики студент должен знать:

- основные, сведения о шлифовании, элементы режимов резания, рабочие движения и их размерности;

- устройство шлифовальных станков и органы управления;

- абразивные инструменты и их характеристики. Методы установки, крепления и правки;

- приспособления и принадлежности шлифовальных станков. Мерительный инструмент;

- правила техники безопасности при работе на шлифовальных станках.

Студент должен уметь:

- понимать рабочие чертежи деталей и технологический процесс обработки заготовки;

- правильно установить заготовку на шлифовальном станке;

- рассчитывать скорость резания;

- настроить станок на заданный режим обработки;

- производить измерение размеров заготовки и правку круга.

I. ОБЩИЕ СВЕДЕНИЯ О ШЛИФОВАНИИ.

Шлифованием называется технологический метод обработки заготовок абразивными кругами на шлифовальных станках.

Шлифование применяют для получения высокой точности формы, размера и малой шероховатости поверхности при обработке "сырых", закаленных и высокотвердых материалов.

2. ОСНОВНЫЕ И ВСПОМОГАТЕЛЬНЫЕ ДВИЖЕНИЯ И ИХ РАЗМЕРНОСТЬ.

ЭЛЕМЕНТЫ РЕЖИМОВ РЕЗАНИЯ.

Главным или основным движением при шлифовании является вращение абразивного круга. Вращение абразивного (шлифовального) круга с окружной скоростью

V является скоростью резания с размерностью в метрах в секунду. На практике применяют скорости круга от 20 до 60 м/с.

Окружную скорость шлифовального круга можно определить по формуле:

V= π D n/1000 ∙60,м/с

где D - диаметр абразивного круга, мм;

n - частота вращения круга, мин-1.

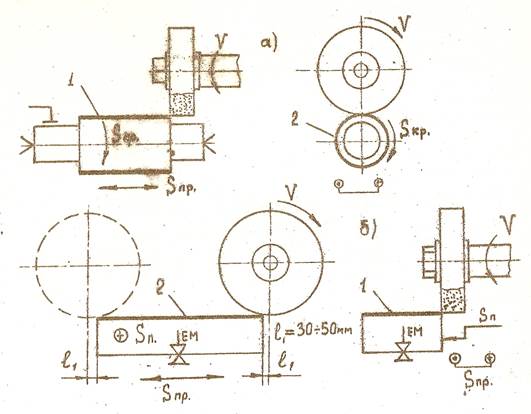

В качестве движения подачи при шлифовании поверхностей вращения, используется круговая, продольная и поперечная подач, а при шлифовании плоскостей - продольная, поперечная и вертикальная.

Круговое подачей S кр. является вращательное движение заготовки, ее скорость

(в метрах в минуту) равна:

S кр.= π d 3 n 3 /1000,м/мин

где d 3 - диаметр обрабатываемой поверхности заготовки, мм;

n 3 – частота вращения заготовки, мин-1.

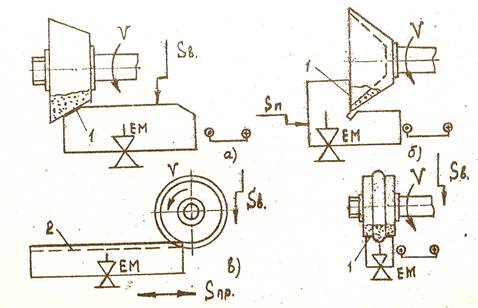

Продольной подачей Snp является возвратно- поступательное движение заготовки. При шлифовании поверхности вращения (рис.1 а) она имеет размерность миллиметры на оборот заготовки, а при шлифовании плоскости - метры в минуту (рис.1 б).

Поперечную подачу Sn при шлифовании плоскости (рис.1 б) совершает заготовка, перемещаясь на определенное расстояние относительно абразивного круга в конце каждого двойного хода. Она имеет размерность миллиметры на двойного хода. При шлифовании поверхностей вращения поперечную подачу осуществляет абразивный, круг.

Вертикальную подачу Sb осуществляет абразивный круг, её размерность - миллиметры на двойной ход.

При шлифований поверхности вращения образующая I воспроизводится продольной подачей или формой абразивного круга, а направляющая 2- круговой подачей заготовки (рис.I а и 4а,в,г.).

При шлифовании плоскостей образующая I воспроизводится поперечной подачей или режущей частью - инструмента, а направляющая 2 – продольной подачей (рис.I б и 5 а, б).

Рис. 1 Виды движений: а) – при круглом шлифовании;

б) – при плоском шлифовании.

Рис.2 Общий вид круглошлифовального станка модели ЗМI5I.

Для отвода из зоны резания выделяющегося тепла, уменьшения трения и удаления отходов шлифования применяют охлаждение различными смазочно-охлаждающие жидкостями (СОЖ). По составу и свойствам СОЖ, применяемые при шлифовании, делят на эмульсии и масла. Основой шлифовальной эмульсии является вода с добавлением небольшого количества специальных присадок, например, обеспечивающих смазочный эффект. Эффективность применения СОЖ также зависит от очистки, способа подачи в зону шлифования, хранения, приготовления и т.п.

1.2.Припуски на обработку и материалы, подвергаемые шлифованию

Величина поперечной подачи, S n или глубина резания представляет собой толщину слоя металла (припуска), снимаемого за один рабочий ход. При круглом шлифовании она колеблется в пределах 0,005 до 0,015 ми, при черновом шлифовании - от 0,02 до 0,05 мм, иногда глубина шлифования может быть и больше. Исходя из технологии шлифования и количества переходов при обработке (черновое, получистовое и чистовое) устанавливается (путем расчета или по справочникам) величина припуска. При этом величина припуска для чистового шлифования находится в пределах 0,05÷0,15 мм, а для чернового - 0,3÷0,5 мм, иногда (при глубинном шлифовании) припуск под обработку может достигать

2-3 мм и более.

Шлифованию подвергаются, преимущественно, закаленные стали, твердые сплавы, керамика, сверхтвёрдые материалы, которые обладают различными физико-механическими свойствами и вследствие этого различной шлифуемостью.

2.Устройство шлифовальных станков, органы управления и схемы обработки.

Процесс шлифования осуществляется на шлифовальных станках (ШС). ШС позволяют обрабатывать наружные и внутренние цилиндрические и конические плоские ифасонные поверхности, профиль резьбы и зубчатого венца, сложные поверхности режущих инструментов.

Наиболее распространенными являются кругло- и плоскошлифовальные станки

/1; 2/.

На круглошлифовальном станке обрабатывают цилиндрическиеконические, фасонные и торцевые поверхности; на плоскошлифовальном горизонтальные, вертикальные и наклонные плоскости, а также фасонные линейчатые поверхности.

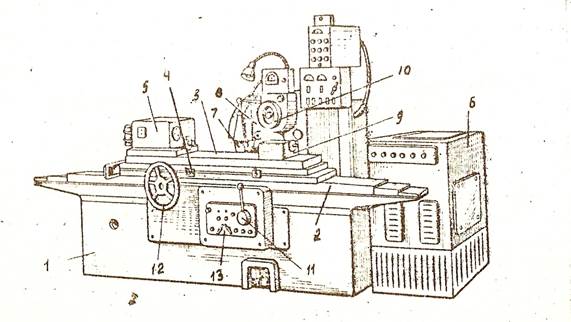

2.I. Круглошлифовальный станок мод. ЗМ151

На рис.2 представлен внешний вид круглошлифовольного станка мод.3MI5I. По направляющим его станины I перемещается в продольном направлении нижний стол 2. На нём установлен поворотный верхний стол 3. На нижнем столе крепятся упоры 4, ограничивающие продольный ход стола.

На верхнем столе устанавливаются передняя 5 и задняя 9 бабки. В передней бабке 5 смонтирован привод вращательного движения заготовки. Задняя бабка служит для установки заднего центра. Шлифовальная бабка 8 закреплена на салазках и перемещается в поперечном направлении по направляющим станины. На шпиндель шлифовальной бабки устанавливается абразивный круг 7, В шкафу 6 помещен реостат для бесступенчатого регулирования частоты вращения заготовки. Внутри станины I расположен гидропривод продольного перемещения стола и поперечного перемещения шлифовальной бабки.

Основные технические данные станка следующие: наибольшие размеры устанавливаемой заготовки по диаметру - 200 мм, по Длине - 700 мм. Высота центров - 50÷500 мм. Частота вращения, заготовки, 50-500 мин-1. Мощность привода шлифовального круга - 10 кВт. Скорость перемещения стола от гидропривода, м/мин –

0,05÷5.

Органы управления станка: маховичок ручного перемещения шлифовальной бабки 10, рукоятки управления гидроприводом II, маховичок ручного продольного перемещения стола 12, кнопочная станция 13.

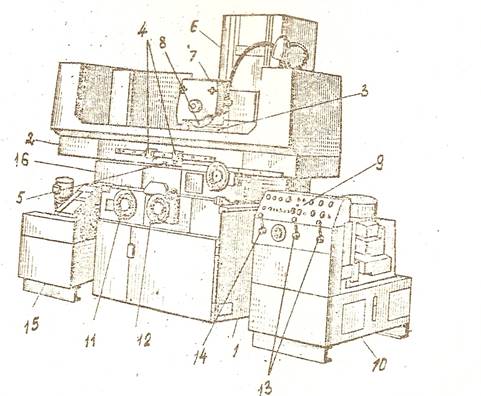

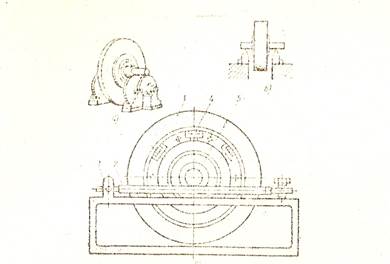

2.2. Плоскошлифовальный станок мод.ЗБ722

На рис.3 показан внешний вид плоскошлифовального станка на базе модели ЗБ722. Он имеет прямоугольный стол и горизонтальный шпиндель, шлифование производится периферией круга.

Крупные заготовки с обрабатываемыми поверхностями устанавли- ваются на основном столе, заготовки малого размера - на магнитной плите пакетами.

Рис.3 Плоскошлифовальный станок

Характеристика станка: рабочая поверхность стола имеет размеры 320 х 1000 мм; максимальное расстояние от оси шпинделя, до стола –

630 мм; диаметр шлифовального круга - 450 мм; частота вращения шлифовального круга со встроенным шпинделем - 1400 мин-1. Продольная подача (скорость продольного перемещений стола) - 2 - 40 м/мин; поперечная подача шлифовальной бабки - 1 - 30 мм/ход стола вертикальная подача шлифовальной бабки 0,005 - 0,1 мм/ход стола. На станке можно обрабатывать поверхности с отклонением по всей плоскости на 0,012 мм, параллельность обрабатываемой поверхности к основанию - с отклонением 0,015 мм.

На станине I (рис.3), установлен продольный стол 2, получающий горизонтальное возвратно-поступательное движение от гидропривода, Рабочая плоскость стола имеет Т-образные пазы, используемые для закрепления заготовки или приспособление 3 магнитного стола. На боковой поверхности стола вдоль паза устанавливают передвижные упоры 4, которые воздействием на рычаг 5 реверсируют движение стола. На колоне 6, установленной на станине, имеются вертикальные направляющие, по которым могут перемещаться салазки с шлифовальной бабкой 7 вместе с шлифовальным кругом 6.

В процессе работы станка шлифовальный круг получает главное (вращательное) движение; стол с заготовкой - горизонтальное

возвратно-поступательное движение(продольную подачу); шлифовальная бабка получает периодическое горизонтальное поперечное перемещение (поперечную подачу). Поперечная периодическая подача используется в том случае, если ширина обрабатываемой заготовки больше ширины шлифовального круга.

Управление станком осуществляется с пульта управления 9, расположенного на передней стороне гидростанции 10, а на станине имеется маховик II для ручного перемещения шлифовальной бабки в поперечном и 12 вертикальном направлениях, а рычаги: 13 - служат для реверсирования хода стола; 14 - включение системы охлаждения зоны резания(блок 15), 16 - крестовый суппорт.

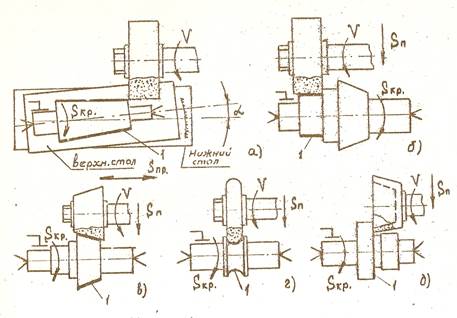

2.3. Схемы обработки поверхностей

На круглошлифовальных станках обрабатывают заготовки типа тел вращения. Цилиндрические и конические поверхности с 16

(относительно длинных заготовок) шлифуются с продольной подачей кругами прямого профиля (ПП), см. рис.1 а; 4а.

Шлифование с поперечной подачей (врезное шлифование) применяют при обработке: -коротких цилиндрических и конических поверхностей, длина которых может быть перекрыта шириной круга (рис.4 б, в) кругами формы ПП; - фасонных поверхностей кругами, имеющими необходимый профиль (рис.4 г); - торцовых поверхностей - кругами формы ЧК(чашечные конические) рис.4 д.

На плоскошлифовальном станке плоские поверхности шлифуют кругами ПП формы с продольной и поперечной подачей (см. рис. I б). При обработке некоторых поверхностей применяют специальные конические круги (рис.5 а).

Вертикальные поверхности обрабатывают кругами формы ЧК (рис. 5 б), фасонные поверхности - фасонными кругами (рис.5 в).

2.4,Приспособления, способы установки и закреплений заготовок на шлифовальных станках

На круглошлифовальных станках детали шлифуют главным образом в упорных стальных закаленных центрах с твердосплавными наконечниками, реже в патронах, на оправках и приспособлениях / 3, 5/.

При установке детали неподвижный передний центр вставляют в отверстие передней бабки станка, а задний центр помещают в отверстие пиноли задней бабки (рис.6 а). Крутящий момент передается хомутиком.

Для обработки деталей небольших диаметров и длины применяют срезанные или граненные центры, а при длительном шлифовании тяжелых деталей используют центры со смазочными канавками.

При шлифовании деталей с отверстиями типа втулок, цанг, дисков и т.п. применяют центровые и консольные, жесткие оправки (рис.66). Оправки с гидропластовым (рис.б в) или гидравлическим зажимом применяют при обработке деталей с неточным по форме отверстием. Зажим детали осуществляется за счет деформирования тонкостенной центрирующей втулки.4, напрессованной на корпус 2. Пространство между корпусом и втулкой заполняется гидропластом 5. Сила зажима передается, с помощью винта I и плунжера 3.

Нежесткие детали рекомендуется шлифовать с применением люнетов, поддерживающих деталь и предотвращающих ее прогиб под действием отжимающих сил и повышенного износа круга.

Рис.4 Схемы обработки поверхностей на круглошлифовальных станках

Рис.5 Схемы обработки поверхностей на плоскошлифовальных станках

В условиях серийного производства на круглошлифовольных станках применяют поводковые и консольные патроны, в которых деталь зажимается и освобождается автоматически.

Наиболее производительными приспособлениями для установки и закрепления обрабатываемых деталей на плоскошлифовальных станках являются электромагнитные и магнитные приспособления.

К стандартным электромагнитным приспособлениям откосятся прямоугольные и круглые плиты, выпускаемые как принадлежности к станкам.

Плиты крепятся к столам станков и совместно с ним шлифуются, чемдостигается строгая параллельность плоскости зеркала плиты направлению поперечной подачи.

Применяются также электромагнитные кубики, имеющие четыре рабочие грани и, позволяющие производить обработку поверхностей, расположенных под углом 90° относительно друг друга. Применение плит с постоянными магнитами устраняет необходимость установки специальных устройств для выпрямленного переменного тока, но надежность зажима снижается.

При шлифовании деталей из немагнитных материалов применяют прижимные планки, угольники и винтовые тиски. Основание тисков боковые поверхности и накладные планки шлифуются, чтобы обеспечить точность их взаимного расположения.

Для установки деталей под разными углами наклона шлифуемой поверхности к столу станка применяют различные синусные приспособления.

Для измерение длин идиаметров при шлифовании служат: концевые плоскопараллельные меры (плитки), линейки, щупы, штангенинструменты, микрометры и индикаторные инструменты.

Для измерения плоскостности, прямолинейности, взаимного расположения поверхностей, углов, конусов, служат поверочные угольники и плиты, плоскомеры, оптические линейки, угломеры, уровни и рычажно-механические измерительные приборы (зубчатые, рычажно-зубчатые, рычажные и т.п.) / 3 /.

3.Режущий инструмент для шлифовальных станков

В качестве режущего инструмента при шлифовании служат абразивные круги. Они состоят из большого количества абразивных зерен, имеющих острые грани и твердость, намного превышающую твердость обрабатываемого материала. Одновременно в процессе резания участвует множество зерен. Каждое из них практически мгновенно срезает с заготовки мельчайшую стружку.

Шлифовальные круги характеризуются материалом зерен, зернистостью, связкой, твердостью, структурой формой и размерами /3; 5/.

3.1. Материал для шлифовальных кругов (ШК) и его зернистость

Наиболее широко применяемыми являются электрокорунды (A l 2 O3), карбида кремния

(Si С) и синтетические алмазы (АС).

Электрокорунды бывают четырех видов:

- нормальный электрокорунд (IA), выплавляемый из бокситов и его разновидности: I2A, I3A, I4A, I5A, I6A;

- белый электрокорунд (2А), выплавляемый из глинозема и его разновидности: 22А, 23А, 24А, 25А;

- легированные электрокорунды, выплавляемые из глинозема с различными добавками: хромистый электрокорунд (ЗА) и его разновидности 32А, ЗЗА, 34А, а также титанистый электрокорунд (ЗА) и его разновидность (37А);

- монокорунд (4А), выплавляемый из боксита с сернистым железом и восстановителем с последующим выделением монокристаллов корунда.

Зернистость абразивного материала характеризует размеры абразивных зерен. По ГОСТ 3647-71 абразивный материал делят на шлифзерна, шлифпорошки и микропорошки. Разделение щлифзерна и шлифпорошков по размерам производят, рассеивая на ситах. Если зерна проходят через ячейки сита со стороной например, 800 мкм и задерживаются на сетке с ячейками размером 630 мкм, то зернистость абразивного материала обозначают номером 63.

К зернистости микропорошков добавляют букву М.

Зернистость алмазных порошков определяют согласно ГОСТ 9206-70 дробью, в которой числитель соответствует размеру ячеек верхнего, а знаменатель - размеру нижнего сита. Например АСВ 125/100.

3.2.Связка, твердость и структура абразивного инструмента

Связка соединяет отдельные зерна абразивного порошка между со бой. Связки делят на неорганические и органические. К неорганическим связкам относят керамическую, силикатную и магнезиальную, к органическим - бакелитовую и вулканитовую.

В состав керамической связки (К) входят огнеупорная глина, по левой шпат, кварц, мел, тальк и др. составляющие.

Силикатную связку (С) изготовляют из жидкого стекла, которое смешивают с окисью цинка, мелом, глиной и др. Такую связку применяют в тех случаях, когда поверхность детали чувствительна к повышению температуры при шлифовании. Круги из силикатной связки обычно используют без охлаждения.

Магнезиальная связка (И) состоит из акустического магнезита и раствора хлористого магния. Эта связка гигроскопична и ее можно использовать толькодля сухого шлифования.

Бакелитовая связка (В) содержит жидкий или порошкообразный бакелит (искусственная смола). Круги на такой связке обладают большой прочностью, но быстро изнашиваются. Упругость связки позволяет изготавливать тонкие круги (высотой 0,5 мм) для прорезных работ.

Вулканитовая связка(В) состоит главным образом из синтетического каучука с различными добавками, которые влияют на твердость, прочность и эластичность инструмента. Круги на вулканитовой связке обладают большойупругостью, чем круги на бакелитовой, И поэтому их применяют для прорезных работ.

Твердость - это сопротивляемость связки абразивного инструмента, выравниванию абразивных зерен на поверхности инструмента под влиянием внешних сил. Понятие твердости абразивного инструмента не имеет ничего общего с твердостью абразивного материала. Из зерен самого твердого абразивного материала можно изготовить мягкий абразивный инструмент и, наоборот, из самого мягкого абразивного материала можно изготовить очень твердый абразивный инструмент. Согласно стандарту в таблице приведена шкала твердости шлифовальных кругов.

Таблица

_____________________________________________________________________________

Обозначение твердости кругов Степень твердости

____________________________________________________________________________________

| Мягкий | M | М1, М2, М3 |

| Среднемягкий | CM | СМ1, СМ2 |

| Средний | С | С1, С2 |

| Среднетвердый | CT | СТ1, СТ2, СТ3 |

| Твердый | T | Т1, Т2 |

| Весьма твердый | ВТ | ВТ1, ВТ2 |

| Чрезвычайно тверды | ЧТ | ЧТ1, ЧТ2 |

При малой твердости зерна сравнительно легко выкрашиваются из шлифовального круга, а при повышении твердости зерна держатся более прочно.

Под структурой шлифовальных круговпонимают их внутреннее строение, т.е. количественное соотношение и взаимное расположение зерен, связки и пор (мелкие пустоты в круге) в массе круга. Поры служат для размещения в них стружки. Некоторые шлифовальные круги изготовляют с заранее установленным расположением пор. Такие круги называются структурными. Основой системы структур является объемноесодержание абразивного зерна в инструменте.

3.3 Маркировка ШК

Все абразивные инструменты маркируют знаками в определенной последовательности. Например, на торце круга имеется условное обозначение

МЗШ 24А 40 С2 К5 ЗБ 35 м/с ПП 350 х 40 х I27A

Расшифровывается так: M3Ш - Московский завод шлифизделий,

24 А -марка абразивного материала (электрокорунд белый); 40 - номер зернистости, С2 -степень твердости (средняя вторая), К - вид связки (керамическая), 5 - структура, ЗБ - класс дисбаланса. Иногда после обозначения связки стоят цифры обозначающие рецептуру связки. 35 -окружная скорость, при которой обеспечивается безопасная работа, ПП - форма круга (плоский прямого профиля), 350 х 40 х 127 - размеры круга (наружного диаметра, высоты, внутреннего диаметра), А - класс круга. По ГОСТ 2424-75 шлифовальные круги изготовляются трех классов - АА, А, Б. Круги класса АА - более высокого качества. В них не допускаются железисто-шлаковые включения, а в кругах классов А и Б допускается небольшое количество включений малых размеров.

Допуски по наружному диаметру, высоте и внутреннему диаметру для кругов класса АА примерно в два раза меньше, чем для кругов класса А и Б.

По единой международной маркировке на торце круга должна быть цветная полоса, характеризующая допускаемую скорость круга. Белая - 35. голубая - 45,

желтая - 80, зеленая - 100 м/с.

Все круги поставляются заводами отбалансированными.

3.4. Установка и крепление ШК.

Правильное и надежное крепление ШК на шпинделе станка способствует безопасности работы, правильной эксплуатации станка, повышению качества обработки.

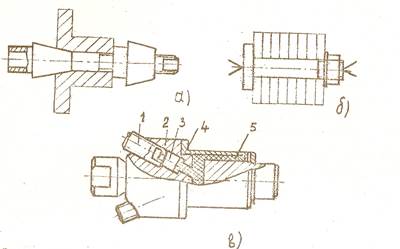

Способы крепление ШК зависят от типа и конструкции станка, формы и размеров ШК и предусмотрены стандартом. Круги малого диаметра для шлифования отверстий крепят с помощью винтов, путем заливки или наклейки на шпильку (рис.7 а, б, в) / 4 /.

Круги с небольшим отверстием закрепляют на шпинделе с помощью фланцев и упругих прокладок толщиной 0,5-3 мм, выступающих на 3 - 5 мм по всей окружности (рис.7 г, д, е).

Круги с большим отверстием крепят на шпинделе с помощью переходных втулок (рис.7 ж). Кольцевые круги наклеиваются на планшайбу (рис.7 э) или крепят механически (рис.7 и).

Круг устанавливаемый на шпиндель станка должен быть осмотрен и испытан на прочность, если предназначен для работ со скоростью V= 15 м/с. Испытание кругов на прочность производят пробным вращением с повышенной скоростью (в 1,5 раза выше рабочей) на специальных испытательных стендах с выдержкой во времени 5 - 10 мин. На круге не должно быть трещин, раковин и других дефектов.

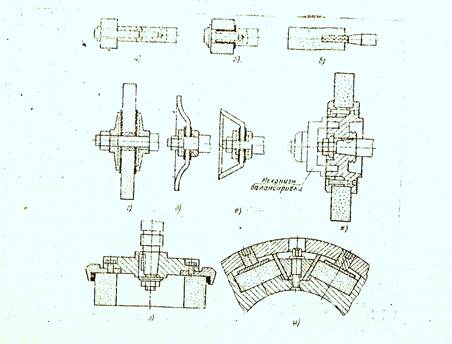

3.5. Балансировка и правка ШK

В соответствии с требованиями стандарта перед установкой на станок все круги диаметром не менее 125 мм и высотой не менее 6 мм должны балансироваться. С этой целью на шпинделе станка ПК закрепляют с помощью фланцев, в кольцевых выточках которых размещаются специальные грузики-сегменты для уравновешивания круга. Балансирование производят изменением массы и положения трех грузиков.

Балансировочные стенды по конструкции бывают: с двумя гладкими цилиндрическими валиками, с вращающимися дисками с каплевидными линейками (рис.8 а, б, в). Стенды после установки тщательно выверяют.

Последовательность балансировки такова: а) круг 3 с оправкой 5 устанавливают на валики 2 стенда 1 (рис.8 в); б) легким толчком заставляют круг с оправкой катиться по валикам; в) когда круг остановится, на верхней его части проводится пометка мелом; г) балансировочные грузики 4 устанавливают так, чтобы средний грузик был расположен симметрично меловой отметки, а крайние - примерно на равном расстоянии от него; д) круг поворачивают на валиках на угол 90° в одну и другую стороны и уточняют положение крайних грузиков, после чего их закрепляют.

Рис.6 Схемы установки и крепления заготовок на шлифовальных станках.

Рис.7 Схемы установки и крепления шлифовальных кругов.

В современных станках растирается применение устройств для балансировки ШК непосредственно на станках. Они позволяют компенсировать дисбаланс, вызванной износом круга в течение всего времени его работы, повысить точность, производительность и эффективность шлифования / 3, 4 /.

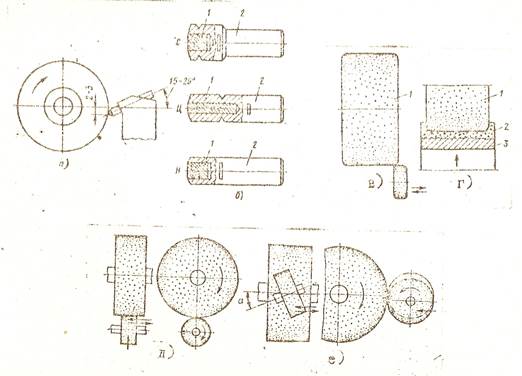

Правкой круга достигается восстановление режущей способности и геометрической формы круга. Правка необходима, когда появляются вибрации в системе, ухудшается чистота поверхности обработки, искажается геометрия обрабатываемого профиля. Е зависимости от требуемой точности и шероховатости обработки применяется алмазная и безалмазная правка (рис.9 а-г) и рис.9 д, е) соответственно / 5, 6/.

При всех видах правки необходимо стремиться к минимальному съему слоя абразива (0,05 - 0,1 мм на сторону).

Перед началом правки необходимо проверить исправность механизмов подачи, сбалансированность и правильность установки алмазного инструмента относительно поверхности, подлежащей правке.

Правка производится при тех же условиях, что и шлифование, с обильным охлаждением (15-20 л/мин.) и подачей СОЖ на всю поверхность круга.

4. НАЛАДКА ШЛИФОВАЛЬНЫХ СТАНКОВ

Перед наладкой необходимо ознакомиться с картой обработки заготовки, установленной на станке.

Перед установкой заготовки на круглошлифовальном станке следует проверить чистоту ее центровых гнезд и центров, убедиться, что на них нет забоин, заусенцев.

Перед работой на плоскошлифовальном станке начисто протереть установочные поверхности заготовки и электромагнитной плиты. После установки заготовки обязательно проверить надежно ли она закреплена: на центрах она должна сидеть без зазора, на электромагнитной плите - не двигаться от усилия руки.

Рис.8 Балансировочные стенды: а) – с вращающимися дисками;

Б) – с каплевидными линейками; в) – с гладкими цилиндрическими валиками.

Рис.9 Способы правки круга: а-г) – алмазная; д-е) – безалмазная.

а) – установка оправки на станке; б) – алмазно-металлические карандаши типов С, Ц, Н; где 1 – алмазоносные вставки; 2 – оправка;

в-г) – правка шлифовальных кругов алмазными роликами.

4.1. Наладка кругло- и плоскошлифовальных, станков

Наладку круглошлифовальногостанка на обработку конической поверхности выполнять в следующей последовательности:

- для обработки длинной конической поверхности с 2 < 16 o на заготовке, установленной в центрах, открепить верхний стол 3 (рис.2) повернуть его относительно нижнего 2 на угол и закрепить. Угол поворота отсчитать по градусной шкале, закрепленной на нижнем столе.

После закрепления заготовки отрегулировать упоры 4. При их правильном положении на плоскошлифовальном станке перебег стола l 1 = 30 - 50 мм (рис.1 б), а на круглошлифовальном - в зависимости от конфигурации заготовки (l 1 0 ÷ 30 мм). Регулировку упоров выполнить при отведенном от заготовки шлифовальном круге. Проверку хода стола делать только после закрепления упоров 4.

Используя соответствующие рукоятки, установить заданные картами обработки частоту вращения заготовки и соответствующие подачи. Назначение рукояток указано на станке.

Заданную глубину резания установить следующим, образом. Включить вращение ШК. На круглошлифовальном станке включить круговую подачу заготовки и рукояткеручной продольной подачи установить правый конец обрабатываемой поверхности напротив ШK. Рукояткой ручной поперечной подачи подвести ШK к обрабатываемой поверхности до легкого касания, которое определяется по появлению искр в зоне обработки. Установить лимб рукоятки поперечной подачи на нуль. Затем включить продольную подачу заготовки и в тот момент, когда заготовка будет находиться в крайнем положении, поворачивать рукоятку поперечной подачи на

К – t / A делений лимба (где t - заданная глубина резания, мм; Δ - цена деления, указанная на лимбе).

На плоскошлифовальном станке для установки заданной глубины резания включить продольную подачу стола рукояткой ручной поперечной подачи установить крестовки суппорт в такое положение, когда ШК будет находиться под заготовкой в одном из крайних положения. Рукояткой ручной вертикальной подачи опустить ШК до касания с заготовкой, поставить лимб на нуль и в одном из крайних положений стола установить по лимбу заданную глубину резания, описанным выше способом.

Размеры обработанной поверхности контролировать штангенциркулем или микрометром по указанию учебного мастера после полной остановки станка и на снятой заготовке.

Перед шлифованием убедиться в наличии СОЖв бачке и подаче её в зону обработки. При этом поступление СОЖ должно быть равномерным, обильным и непрерывным.

Давление жидкости поддерживать в пределах 0,03 - 0,15 Мн/м2, а расход - 0,6 - 1,0 л/мин. на I мм ширины ШК. Ширина струи должна быть не меньше ширины круга.

Установка для подачи СОЖ должна обеспечить правильное направление струи и минимальное разбрызгивание. Направление струи должно быть под углом 15 ÷ 25 к горизонтальной плоскости.

При обработке большогодиаметра или высокоточном и высокопроизводительном шлифовании применяют подачу СОЖ дополнительно снизу.

4.2. Техника безопасности при работе на ШС.

Перед началом работы необходимо проверить соответствие (исправность) блокировочных и защитных устройств, работу органов управления, надежность установки и закрепления обрабатываемой детали и ШК, проверить исправность устройств для смазки, охлаждения, отсоса пыли и т.п. Наладку станка следует производить при выключенном рубильнике. Исправление электроаппаратуры студентом и наладчиком не допускается.

В процессе наладки особое внимание должно уделяться установке и закреплению ШК. До установки круга следует проверить биение шпинделя. ШК должен быть тщательно проверен непосредственно перед установкой. Проверяется отсутствие трений, раковин, пленок и прочих повреждении. Проверяется соответствие маркировки ШК. При зажиме ШK во флянцах его необходимо центрировать. Правка круга должна проводиться в защитных очках с применением соответствующих приспособление, гарантируемых безопасность.

Запуск станка без защитного кожуха не допускается. Перед запуском проверяется надежность закрепления упоров.

После наладки следует осмотреть станок и дать ему отработать 5 - 10 мин. вхолостую.

5.ТРЕНИРОВОЧНОЕ ЗАНЯТИЕ НА ПЛОСКОШЛИФОВАЛЬНОМ СТАНКЕ

МОД. ЗБ722

Первый этап: Установить заготовку на магнитную плиту и осуществить её включение. Проверить надежность прихватывания заготовки к плите путем попытки её отрыва и сдвига вручную.

Второй этап: все приемы установки и проверки надежности закрепления заготовки на магнитной плите, выполняемые на I этапе, повторить при включенном станке. Затем с помощью упоров установить ход станка на длину шлифования и путем опусканий шлифовальной бабки по направляющим станины, произвести касание периферией круга поверхности заготовки, установить глубину резания и снять пробную стружку.

Если полученный размер не выдержан, а чистота поверхности не удовлетворительна; то положение шлифовальной бабки следует скорректировать по высоте и изменить элементы режима резания или заменить ШК.

5.1.Практическая работа

а) Настроить и наладить станок на обработку детали (или образца) согласно эскизу и технологической карте;

б) обработать деталь или образец.

5.2. Оформление отчета по учебной практике на ШC

а) Начертить схему данного метода обработки, выражающую принцип работы станка и обозначить векторами основные движения и их размерности;

б) дать эскиз общего вида станка и обозначить основные узлы, механизмы, и органы управления;

в) привести основные паспортные данные станка мод, ЗВ722;

г) назвать основные механизмы главного движения и движения подачи станка и привести схему одного из них;

д) назвать типы режущего инструмента (ШК) и дать эскиз при меняемого на станке ЗБ722;

е) назвать основные приспособления и принадлежности, применяемые на шлифовальных станках (для закрепления заготовки, правки круга, балансировки и др.) Привести эскиз одного из них (по указанию преподавателя);

ж) назвать основные универсальные мерительные инструменты, применяемые для контроля размеров на шквальных станках. Привести пример одного из них (по указанию преподавателя).

2015-05-13

2015-05-13 7932

7932