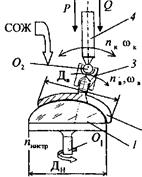

Кинематическая схема этого способа показана на рис. 2.29.

Прилегание сферических шарниров осуществляется силовым замыканием P+Q.

Прилегание сферических шарниров осуществляется силовым замыканием P+Q.

Относительное движение Инструмента по заготовке складывается из трех простых движений: вращательного движения Нижнего звена (wн, nн), качения ко-ромысла относительно центра сферы О 2 (wк, nк) - число двойных ходов) и самопроизвольного вращения верхнего звена из-за сил трения между инструментом н заготовкой.

Наличие трех простых движений и шарнирных звеньев дает Возможность самоустанавливать ся одному элементу пары относительно другого.

Способ свободного притира определяется наличием следующих признаков:

1) соприкосновение рабочей поверхности инструмента с обрабатываемой поверхностью заготовки происходит по нескольким площадкам конечных размеров;

2) прилегание (контакт) притираемых поверхностей как двух элементов кинематической пары третьего класса осуществляется силовым замыканием;

3) один из элементов пары служит установочной базой для другого. Благодаря двум шарнирам один элемент свободно самоустанавливается на другом;

4) относительное движение инструмента по обрабатываемой поверхности заготовки складывается из трех простых вращательных со скоростями верхнего wв и нижнего wн звеньев и скорость: качения коромысла относительно центра О 2;

5) относительное перемещение обеспечивает многократное перекрытие всех элементарных площадок на притираемой поверхности.

2.9. Станки для шлифования и полирования

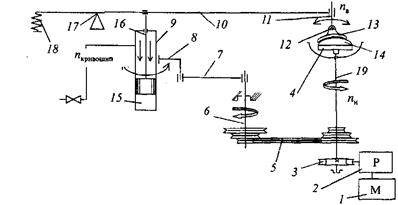

Кинематическая схема станка для шлифования и полирования представлена на рис. 2.30.

Параметры настройки станка:

L - размах перемещения верхнего звена (длина штриха);

L - размах перемещения верхнего звена (длина штриха);

lmax - максимальный эксцентриситет осей верхнего и нижнего звеньев;

l0- значение несимметрии штриха;

1min - смещение штриха:

Параметры геометрии инструмента: Дн, Дв; Дв/Дн (рис. 2.29).

Если заготовка снизу а инструмент сверху, то при Дв>Дн происходит срыв фаски у заготовки.

1. Дв/Дн = 0,8-1,4. Обычно Дв/Дн = 1.

(wн, wв, wкр, wк - частоты вращения нижнего и верхнего звеньев, кривошипа, коромысла соответственно.

2. (wв/wн= 0,5-1,0 - изменение частоты вращения нижнего зве-

ни приводит к изменению свободного вращения верхнего звена.

, 3. wкр/wн = 0,5-2,5 - чем больше отношение, тем выше динамические нагрузки, вибрации.

4. L = lmaxsinwкpt, - зависит от времени t, характеризует несимметричность, смещение штриха. Штрих - это проекция поводка верхнего звена на горизонтальную плоскость (рис. 2.31).

Рис. 2.31. К определению вида штриха

Если а' - а", то имеется центрально-симметричность и нецентрально-симметричность, если а'  а".

а".

С увеличением L улучшается срабатываемость краевых зон нижнего звена и центральных зон верхнего звена.

Схема станка для шлифования и полирования. Модели:

1. ШО - шлифовально-обдирочный.

2. ШП - шлифовально-полировальный.

3. ШПН - шлифовально-полировальный ножной.

Станок имеет привод, состоящий из двигателя 1 и редуктора 2 с червячной передачей 3 (рис. 2.32). Привод приводит во вра щение вертикальный вал 19 шпинделя 4 нижнего звена и переда ет вращение валу кривошипа 6 через ременную передачу 5. Вал кривошипа 6 соединен с шатуном 7 и коромыслом 8, движение

которого передается с помощью колонки 9 на верхний рычаг 10 имеющий на конце поводок 11 с шарниром 12. Сила прижатия инструмента 13 к заготовке 14 (или наоборот, заготовки 14 к инструменту 13) создается в пневмокамере 15 и передается тягой 16 на верхний рычаг 10, который опирается на шарнир 17. Пружина 18 способствует отводу рычага 10 в нерабочее положение при отключенном давлении пневмосистемы. Станок имеет циркуляционную систему подачи абразивной суспензии.

Рис. 2.32. Кинематическая схема станка для шлифования и полирования: 1 - двигатель; 2 - редуктор; 3 - червячная пара; 4 - шпиндель; 5 - ременная передача; 6 - кривошип; 7- шатун; 8 - коромысло; 9 - колонка цилиндрическая; 10 - верхний рычаг; 11- поводок; 12 - шарни 13 - инструмент; 14 - заготовка; 15 - пневмокамера; 16-тяга; 17-шарнир; 18 - пружина; 19 - вал шпинделя

Режимы:

nн = 50 - 350 об/мин (нижнее звено, шпиндель);

пкривошипа=0.5 - 2,5 об/мин (кривошип);

nВ- свободное число двойных ходов - 40 - 180 дв. ход/мин.

Контрольные вопросы

1. Формообразующие операции при изготовлении оптических деталей.

2. Сверление оптических деталей. Инструменты и оборудование для сверления.

3. Ультразвуковая прошивка отверстий в стекле. Преимущества данной технологии.

4. Методы обработки цилиндрических поверхностей стекла. Инструменты и оборудование.

5. Обработка поверхностей пластин и призм. Инструменты и оборудование.

6. Шлифование плоских поверхностей оптических деталей. Инструменты и оборудование.

7. Оборудование, применяемое для шлифовки плоских деталей. Схема и принцип работы.

8. Схема процесса резания оптического стекла свободным абразивом. Физика процесса.

9. Схема процесса резания оптического стекла закрепленными абразивными зернами. Физика процесса.

10. Методы шлифования сферических поверхностей. Инструменты и приспособления.

11. Станки для шлифования и полирования оптических деталей. Приведите схемы станков и перечислите параметры их настройки. Поясните работу станков.

Вопросы для самостоятельной подготовки

1. Асферические оптические поверхности: применение, преимущества по сравнению со сферическими поверхностями, проблемы расчета и изготовления.

2. Какие виды обработки асферических поверхностей используются в современном оптическом производстве? Приведите схемы обработки и поясните их работу.

3. В чем заключается технологичность-асферических поверхностей?

4. Какие инструменты и станки применяются в технологическом процессе изготовления оптических деталей с асферическими поверхностями?

5. Какие методы и оборудование используются при контроле шлифованных и полированных асферических поверхностей оптических деталей?

2015-05-13

2015-05-13 1636

1636