Пластмассы – это органические материалы на основе органических и синтетических полимеров и целевых добавок (наполнителей, стабилизаторов, красителей и т. д.), способные при нагреве размягчаться и под давлением принимать определенную форму.

Виды пластмасс:

1. Простые (ненаполненные).

2. Сложные (композиционные).

Простые – это термопластичные (полиэтилен, полистирол).

Сложные состоят из полимера и ряда специальных добавок, обеспечивающих необходимый комплекс свойств.

Полимеры в композиционных пластмассах выполняют роль связующего.

Наполнители, как правило, твердые (в виде порошка, волокон или листов).

- оксиды Ti, Zr, Si, и др.

- слюда, тальк, стекло

- древесина, лен, хлопок, целлюлоза.

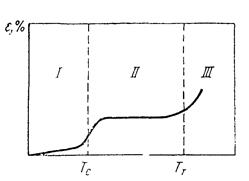

В зависимости от температуры различают три физических состояния аморфного полимера (рис.2).

1. Стеклообразное (хрупкое) состояние от комнатной температуры до температуры ТС (стеклования).

2. Высокопластичное (от ТС до ТТ (текучести)).

3. Вязкотекучее состояние.

Рисунок 20 - Термомеханическая кривая аморфного полимера.

|

|

|

Эти состояния определяют отличия технологии обработки пластмасс от технологии обработки металлов и сплавов (см. табл. 2).

Таблица 2 - Отличия от производства изделий из сталей и сплавов

| Стали, сплавы | Пластмассы |

| 1. Многостадийность технологии выплавка → литье → ОМД → ТО → сварка | 1. Одно- или двухстадийность технологии плата электротехническая за один прием |

| 2. Значительные потери металла (отходы) | 2. Высокий коэффициент использования материала (0,85 – 0,95 %) |

| 3. Высокая трудоемкость | 3. Низкая трудоемкость (в 5 - 6 раз меньше, чем у металлов) |

| 4. Высокая стоимость технологии изготовления | 4. Относительно малая стоимость технологии изготовления (в 2 – 9 раз меньше, чем металлов) |

| 5. Зависимость метода преработки от химического состава и требуемых свойств. | 5. Зависимость метода переработки от физического состояния при нагреве. |

Подготовительные операции обработки пластмасс проводят перед переработкой для улучшения технологических свойств. Это:

1) смешение – получение однородной массы полимерных композиций из различных ингредиентов в измельченном виде. Как в жидкой, так и в твердой фазе; смесители;

2) вальцевание – на валковых машинах многократное пропускание массы через зазор между валками для придания пластичности и однородности;

3) таблетирование – для получения из пресс-порошков или пресс-волокнитов прочных таблеток, что увеличивает точность дозировки и уменьшает потери сырья;

4) сушка и предварительный подогрев для повышения сыпучести и удаления излишней влаги и летучих веществ;

5) гранулирование (та же цель, что и у таблетирования).

|

|

|

Методы переработки пластмасс в вязкотекучем состоянии. Сущность переработки – нагрев до температуры больше ТТ, формообразование при этой температуре за счет приложения давления и фиксации полученной формы.

1. Экструзия – получение сырья в виде гранул, порошка или расплава изделий бесконечного типа заданного профильного сечения (труб, листов, лент, пленок, оболочек для кабелей и т. д.) путем непрерывного продавливания через формующий инструмент. Перерабатывают все полимеры.

2. Литье под давлением.

3. Центробежное литье.

4. Каландирование (то же, что и вальцевание) получают листовые и пленочные изделия, а также наносят полимерные покрытия на ткани, нанесение тиснений и рельефного рисунка на пленки и слоистые материалы.

5. Прессование – самый распространенный способ реактопластов; в горячей пресс-форме.

6. Метод формования – из жидкой фазы с помощью отверждающихся смол.

7. Метод полива (кино- и фотопленки, целлофан) – непрерывно льют на движущуюся транспортную ленту, проходящую через специальную тепловую камеру. При этом удаляется растворитель и формируется пленка, которая затем сматывается в рулоны.

Формование крупногабаритных изделий из стеклопластиков и армированных различными волокнами пластмасс проводят следующими методами:

1) традиционные методы, основанные на совместном движении связующего и коротковолокнистого связующего в каналах и полостях формующего инструмента, т. е. это прессование, литье под давлением, экструзия;

2) специфические методы формования крупногабаритных изделий (оболочек, труб, цистерн, кровли, строительных панелей, кузовов автомобилей, корпусов лодок и судов, самолетов, ракет и др.)

- контактное формование (пропитка связующим волокнистого наполнителя, который неподвижен);

- формование с помощью эластичной диафрагмы;

- напыление;

- пропитка под давлением в замкнутой форме;

- намотка;

- центробежное формование;

- протяжка.

Методы получения деталей из пластмасс в твердом состоянии:

1. Холодное формование листовых заготовок.

2. Объемная штамповка листовых термопластов.

3. Разделительная штамповка (вырубка, пробивка, зачистка).

4. Обработка пластмасс резанием (сверление, шлифование, полирование).

5. Сварка (нагретым газом, нагретым инструментом, ультразвуком, инфракрасным излучением).

6. Склеивание с помощью клея или растворителя.

2015-05-26

2015-05-26 3863

3863