7.1. Особенности сборки резьбовых соединений

Резьбовые соединения относятся к типовым сопряжениям, отличаются простотой, надежностью, возможностью многократной разборки и сборки соединений, поэтому они составляют 70–80% всех соединений современных машин.

Детали резьбового соединения: болт, шпилька, гайка, винт, поступающие на сборку, не должны иметь смятой и изношенной резьбы, отклонение от перпендикулярности оси резьбы к торцу шпильки должно быть 0,05–0,10 мм на длине 50…125 мм.

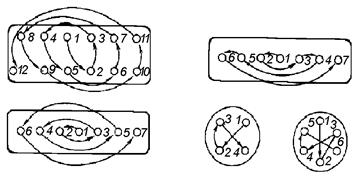

Во избежание коробления деталей резьбовые соединения следует затягивать в определенной последовательности (рис. 7.1).

Рис. 7.1. Последовательность затяжки гаек (болтов)

в различных сопряжениях

В начале соединение затягивается торцевым ключом до упора, затем все гайки необходимо довернуть на 1/3 оборота и, наконец, до полной затяжки динамометрическим ключом.

Не следует допускать перетяжки резьбового соединения. Максимальный момент при затяжке болтов и гаек равен:

, (7.1)

, (7.1)

где  – предел прочности материала болта и шпильки;

– предел прочности материала болта и шпильки;

|

|

|

– диаметр болта или шпильки.

– диаметр болта или шпильки.

Распространены следующие разновидности резьбовых соединений:

а) для обеспечения неподвижности и прочности сопрягаемых деталей;

б) для обеспечения прочности и герметичности;

в) для правильности установки сопрягаемых деталей;

г) для регулирования взаимного положения деталей.

Неподвижную посадку шпильки в тело детали осуществляют одним из трех способов.

По первому способу – путем создания натяга по среднему диаметру (радиальный натяг) всех витков.

При втором способе шпилька идет достаточно свободно в гнездо вплоть до сбега, а при дальнейшем ее вращении создается натяг в витках сбега.

В третьем случае неподвижность шпильки обеспечивается за счет буртика, при упоре которого в корпус создается осевой натяг.

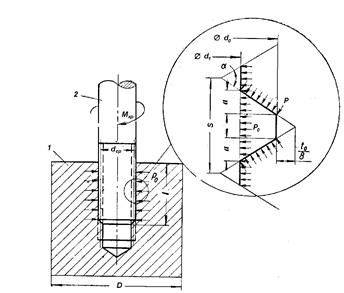

Крутящий момент, необходимый для завинчивания шпильки в корпус, зависит от натяга, размеров и состояния резьбы. Принимая условно корпус 1 (рис. 7.2) за толстостенную трубу диаметром D, в которую завинчивается шпилька 2, можно записать выражение:

, (7.2)

, (7.2)

где  – эффективный диаметральный натяг по среднему диаметру резьбы

– эффективный диаметральный натяг по среднему диаметру резьбы  , равный расчетному натягу

, равный расчетному натягу  , уменьшенному на

, уменьшенному на  , где

, где  и

и  – максимальная высота микронеровностей резьб шпильки корпуса;

– максимальная высота микронеровностей резьб шпильки корпуса;

и

и  – соответственно модули упругости и коэффициенты Пуассона материала шпильки и корпуса.

– соответственно модули упругости и коэффициенты Пуассона материала шпильки и корпуса.

Давление  на условную цилиндрическую поверхность диаметром

на условную цилиндрическую поверхность диаметром  равно:

равно:

(7.3)

(7.3)

или, принимая диаметр тела, куда ввинчивается шпилька, т. е. условной толстостенной трубы  , получаем:

, получаем:

. (7.4)

. (7.4)

Рис. 7.2. Схема завинчивания шпильки

На боковой поверхности витков резьбы будут действовать силы трения, вызываемые давлением  , определяемым по следующему выражению:

, определяемым по следующему выражению:

|

|

|

, (7.5)

, (7.5)

где  – параметры резьбы.

– параметры резьбы.

Сила трения  на боковых поверхностях витка резьбы равна:

на боковых поверхностях витка резьбы равна:

, (7.6)

, (7.6)

где  – коэффициент трения;

– коэффициент трения;

– площадь двух боковых поверхностей витка.

– площадь двух боковых поверхностей витка.

. (7.7)

. (7.7)

Момент силы трения  , который нужно преодолеть при завинчивании шпильки, равен:

, который нужно преодолеть при завинчивании шпильки, равен:

, (7.8)

, (7.8)

где  – число витков

– число витков

Для метрической резьбы:

, (7.9)

, (7.9)

где  ;

;  ;

;  ;

;  .

.

Коэффициент трения  для стальных шпильки и корпуса равен 0,1…0,2; для чугунного корпуса 0,07…0,15; для алюминиевого или бронзового – 0,04…0,1.

для стальных шпильки и корпуса равен 0,1…0,2; для чугунного корпуса 0,07…0,15; для алюминиевого или бронзового – 0,04…0,1.

Допуски на перпендикулярность установки резьбовых шпилек назначаются в зависимости от точности и длины выступающей части шпильки.

Например, при длине выступающей части до 50 мм в зависимости от точности допускается отклонение в пределах от 50 до 75 мкм.

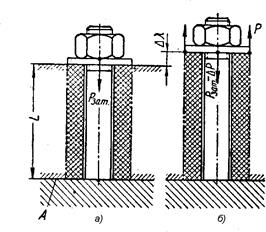

Болтовые и винтовые соединения, применяемые в машинах, как правило, используются с предварительной затяжкой (рис. 7.3).

Под действием силы затяжки  (рис. 7.3а) болт, винт, шпилька удлиняются на величину

(рис. 7.3а) болт, винт, шпилька удлиняются на величину  , а деталь сжимается на величину

, а деталь сжимается на величину  .

.

Рис. 7.3. Схема резьбового соединения

;

;  ;

;  , (7.10)

, (7.10)

где  – длина болта;

– длина болта;

и

и  – модули упругости материала болта и детали;

– модули упругости материала болта и детали;

и

и  – поперечные сечения болта и детали (условного цилиндра).

– поперечные сечения болта и детали (условного цилиндра).

При работе соединения на него действует возникающее в машине рабочее усилие  , в результате сила предварительного натяга

, в результате сила предварительного натяга  уменьшится на величину

уменьшится на величину  и болт (винт, шпилька) удлинится на величину

и болт (винт, шпилька) удлинится на величину  (рис. 7.3б).

(рис. 7.3б).

Для болта (шпильки):  . (3.16)

. (3.16)

Для стягивания детали:  . (3.17)

. (3.17)

При затягивании гайки момент  , прикладываемый к ней, идет на преодоление трения торца гайки

, прикладываемый к ней, идет на преодоление трения торца гайки  о неподвижную опорную поверхность скрепляемых деталей и трение в резьбе

о неподвижную опорную поверхность скрепляемых деталей и трение в резьбе  :

:

; (7.11)

; (7.11)

, (7.12)

, (7.12)

где  – коэффициент трения на торце гайки.

– коэффициент трения на торце гайки.

, (7.13)

, (7.13)

где  – сила затяжки, действующая по оси болта;

– сила затяжки, действующая по оси болта;

– угол подъема резьбы;

– угол подъема резьбы;

– угол трения;

– угол трения;

– средний диаметр резьбы:

– средний диаметр резьбы:

, (7.14)

, (7.14)

где  – шаг резьбы.

– шаг резьбы.

Для метрической резьбы:

, (7.15)

, (7.15)

где  – коэффициент трения в прямоугольной резьбе.

– коэффициент трения в прямоугольной резьбе.

Контроль усилия или момента затяжки осуществляется:

· замером удлинения болта (для длинных мощных болтов);

· поворотом гайки на расчетный угол;

· применением динамометрических ключей.

Надежность резьбовых соединений обеспечивается: а) пружинными шайбами (гроверами), у которых развод разрезанных частей должен быть на величину их толщины, а кромки разреза не затуплены; б) шплинтами; в) отгибными шайбами; г) контргайками (с толщиной – высотой такой же, как и у основной гайки).

2015-05-30

2015-05-30 3881

3881