Сборочная единица - это изделие, составные части которого подлежат соединению. Характерным признаком составной части изделия с технологической точки зрения является возможность ее сборки обособленно от других элементов изделия. Составная часть в зависимости от конструкции может состоять либо из отдельных деталей, либо из составных частей высших порядков (комплектов, подузлов, узлов) и деталей. Различают составные части первого, второго и более высоких порядков. Составная часть первого порядка входит непосредственно в составную часть изделия. Она состоит либо из отдельных деталей, либо из одной или нескольких составных частей второго порядка и деталей. Составная часть второго порядка входит в составную часть первого порядка. Она расчленяется на детали или на составные части третьего порядка и детали и т. д., составная часть наивысшего порядка расчленяется только на детали. Рассмотренное деление изделия на составные части производится по технологическому признаку. Технологические схемы упрощают проектирование процессов сборки и позволяют оценить конструкцию изделия с точки зрения технолога. Предпочтительна та конструкция изделия, при которой возможна его сборка из предварительно собранных взаимозаменяемых составных частей; в этом случае они устанавливаются на собираемое изделие после технического контроля качества их сборки. Это позволяет быстрее обнаружить дефекты общей сборки, которые в этом случае следует искать в соединениях составных частей, а не внутри их. Кроме того, конструкция изделия, сборку которого можно производить из предварительно собранных составных частей, позволяет выполнять сборочные работы путем параллельной сборки составных частей и изделия, что сокращает длительность цикла сборки. Технологические схемы сборки отражают степень соблюдения перечисленных условий узловой сборки; при построении технологических схем можно обнаружить также возможные конструктивные неувязки собираемого изделия. Составление технологических схем сборки изделия возможно в нескольких вариантах, отличающихся как по структуре, так и по последовательности комплектования сборочных элементов. Выбор варианта производят с учетом производительности, рентабельности и удобств выполнения сборки. Если изделие имеет несколько размерных цепей, то сборку следует начинать с наиболее сложной и ответственной цепи, звенья которой являются составляющими других, более простых цепей. Завершают сборку постановкой тех элементов, которые образуют замыкающее звено размерной цепи. На основании анализа разработанных схем сборки, выявляется наиболее оптимальный вариант, на который составляется маршрутный технологический процесс сборки.

|

|

|

Задача: Составить схему сборки изделия «кран распределительный»

|

|

|

Рис.4 Кран распределительный

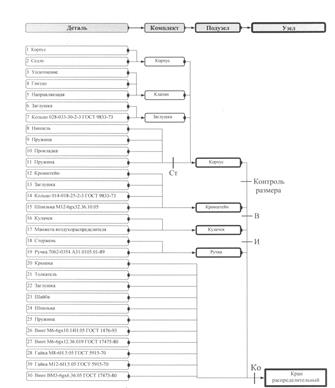

Пример выполнения. В развернутой схеме сборки (рис.5) указываем составные части изделия, выделяем базовую деталь (корпус 1) и устанавливаем последовательность соединения деталей. При выполнении работы руководствуемся ГОСТ 23887-79. Составляем схему условного разделения сборки на детали, комплекты, подузлы и узлы. На схеме выделена узловая сборка (детали с 1-й по 30-ю позиции) и даны некоторые указания: Ст - сборка на стенде, В - выверка, И - испытание, Ко - контроль окончательный.

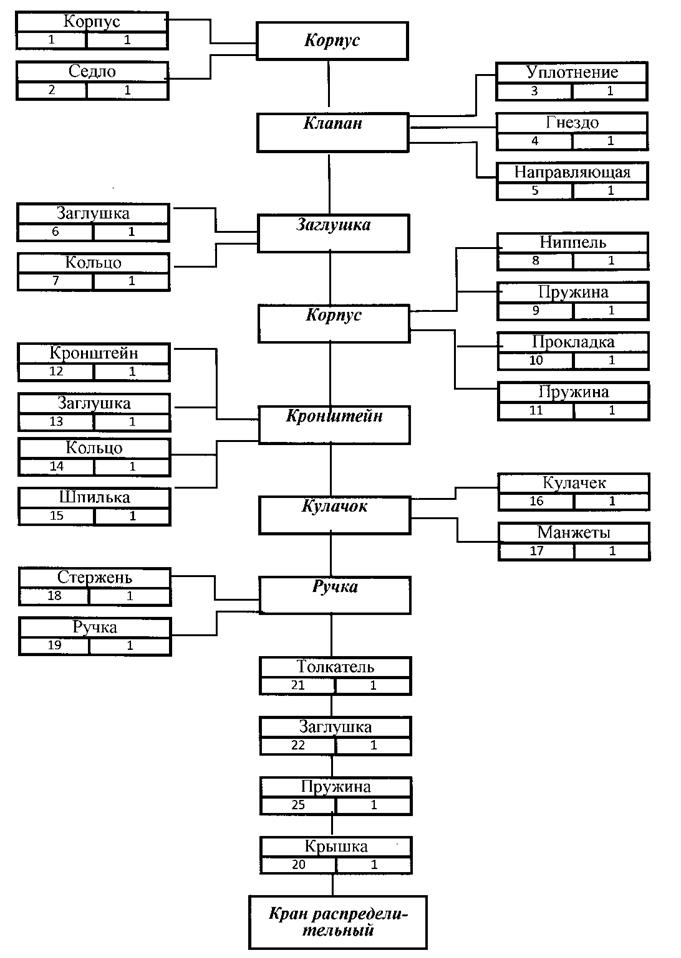

В технологической схеме сборки (рис.6) указываем составные части изделия, выделяем базовую деталь кран распределительный и устанавливаем последовательность соединения деталей.

В корпус устанавливается комплект корпус, в который входят корпус 1 и седло 2.

Собирают комплект клапан, состоящий из уплотнения 3, гнезда 4 и направляющей 5.

Собирают комплект заглушка состоящий из заглушки 6, кольца 7.

Собирают подузел корпус в сборе, в который входят: ниппель 8, пружина 9, прокладка 10, пружина 11.

Собранный корпус проверяют все размеры и испытывают.

Собирается подузел кронштейн в сборе, в который входят: кронштейн 12, заглушка 13, кольцо 14 и шпилька 15.

Собирается подузел кулачёк в сборе состоящий из кулачка 16 и манжеты воздухораспределителя 17.

Производится испытание на лёгкость вращения.

Собирают подузел ручка в сборе состоящий из ручки 19 и стержня 18.

Собранные подузлы устанавливают в корпус 1, соединяя их при помощи шпильки 24, гайки 28 и шайбы 23.

Устанавливают толкатель 21, заглушку 22, пружину 25.

Закрывают крышкой 20 и закрепляют винтами 26, 27, 30, и гайками 29.

Производится окончательный контроль собранного изделия.

Рис.5

Рис. 6 Технологическая схема сборки

Контрольные экзаменационные вопросы

1. В каком режиме наиболее эффективно автоматизированное проектирование технологических процессов сборки машин?

2. В каком режиме при решении технологической задачи значительно увеличиваются затраты на создание программного обеспечения?

3. В каком режиме при решении технологической задачи технолог-пользователь и программист не имеют прямой связи с ЭВМ?

4. В каком режиме при решении технологической задачи технолог-проектировщик - пользователь непосредственно связан с ЭВМ через индивидуальный терминал?

5. В каком режиме проектирования технолог выбирает состав и последовательность выполнения операций технологического процесса сборки?

6. В чём заключается автоматизированное проектирование технологических процессов сборки?

7. В чём заключается автоматическое проектирование технологических процессов сборки?

8. В чём заключается второй этап проектирования автоматического сборочного оборудования?

9. В чём заключается второй этап расчета и выбора выгоднейших схем базирования, обеспечивающих автоматизацию сборки изделий?

10. В чём заключается неавтоматизированное проектирование технологических процессов сборки?

11. В чём заключается первый этап проектирования автоматического сборочного оборудования?

12. В чём заключается первый этап расчета и выбора выгоднейших схем базирования, обеспечивающих автоматизацию сборки изделий?

13. В чём заключается третий этап проектирования автоматического сборочного оборудования?

14. В чём заключается третий этап расчета и выбора выгоднейших схем базирования, обеспечивающих автоматизацию сборки изделий?

15. Влияют ли силы, действующие в процессе сопряжения на собираемость соединения?

16. Возможно ли редактирование технологического маршрута сборки в процессе его формирования?

|

|

|

17. Для внедрения какого метода необходимо включение в технологическую размерную систему сборки устройств коррекции соединения с учетом фактических параметров деталей?

18. Для чего предназначены визуальные сенсорные устройства (ВСУ)?

19. Для чего предназначены специализированные промышленные роботы при автоматической сборке?

20. Для чего предназначены специальные промышленные роботы при автоматической сборке?

21. Для чего предназначены универсальные промышленные роботы при автоматической сборке?

22. Должны ли при вертикальной сборке детали прижиматься к установочным базам с определенной силой?

23. Должны ли при горизонтальной сборке детали прижиматься к установочным базам с определенной силой?

24. Зависитли от пространственного расположения поверхностей сопряжения последовательность сборки?

25. Какой метод используют при автоматизации сборки изделий с трехзвенной размерной цепью?

26. Какой метод не исключает встройку в сборочные автоматы блокировочных устройств?

27. Какой метод обычно используют для сборки изделий, содержащих большое количество звеньев?

28. Какой метод связан с включением в технологическую систему автоматической сборки средств вычислительной техники?

29. Какой метод эффективен при равном числе деталей в одноименных группах в определенном цикле производства?

30. Как влияет сопряжение деталей под действием сил тяжести при сборке с гарантированным зазором на надежность процесса сборки?

31. Как влияет точность деталей на точность элементов, которые определяют положение деталей в процессе сборки

32. Как влияют погрешности ориентации сопрягаемых поверхностей на автоматическое сопряжение деталей?

33. Как называется задача синтеза, при которой среди вариантов структуры технологического процесса механосборочного производства ищут наилучший?

34. Как называется расчёт оптимальных параметров технологического процесса или операции (перехода) механосборочного производства при заданной структуре с позиции некоторого критерия?

|

|

|

35. Как необходимо ограничивать при автоматической сборке деталей допустимые величины отклонения от соосности осей?

36. Как обеспечивается точность относительной ориентации деталей в автоматических сборочных устройствах на установочные базы сборочного приспособления?

37. Как определяется надежность работы автоматического сборочного оборудования?

38. Как осуществляют изменение размеров компенсирующего звена при использовании метода пригонки?

39. Как осуществляются в автоматических сборочных устройствах движения, связанные с ориентированным захватом деталей, их переносом и установкой на сборочные приспособления?

40. Как подразделяется все оборудование для сборки?

41. Как подразделяются используемые при сборке приспособления?

42. Как получают исходные данные при автоматизированном проектировании технологического процесса сборки?

43. Какая деталь является базовой в комплекте типа вала?

44. Какая деталь является базовой в комплекте типа корпуса?

45. Какие движения требуются для осуществления сборки резьбовых соединений?

46. Какие движения, необходимые для совмещения осей собираемых деталей, являются наиболее простыми и надежными в работе?

47. Какие детали наиболее просты и удобны для ориентирования, подачи и базирования при автоматической сборке?

48. Какие посадки нежелательно применение при проектировании изделия?

49. Какие существуют направления ускорения технологических процессов механической обработки в условиях серийного и массового производства?

50. Каким путём достигается в результате автоматического изменения размеров требуемая точность замыкающего звена системы «сборочное устройство - собираемые детали» при использовании метода пригонки

51. Какой метод используется при сборке в серийном производстве мелких изделий с п = 5 – 10?

52. Какой метод используется при сборке высокоточных изделий в условиях единичного производства?

53. Какой метод используется при сборке, основанной на индивидуальной селекции?

54. Какой метод используется при сборке с бесступенчатым изменением замыкающего звена размерной цепи?

55. Какой метод используется при сборке с вводом деформируемых компенсаторов?

56. Какой метод обеспечивает высокую стабильность размерных и физико-технических параметров исходных сборочных компонентов, поступающих на сборку?

57. Когда проводится перерасчет допусков на размеры и относительные повороты поверхностей собираемых деталей?

58. Когда производится разработка подробных чертежей общих видов всех специальных сборочных устройств?

59. Когда производится разработка руководства по эксплуатации сборочного оборудования?

60. Когда уточняют схемы базирования деталей при автоматической сборке?

61. Могут ли выполнять операции технического контроля и испытания изделий промышленные роботы?

62. На каких перемещениях основана значительная часть исполнительных механизмов сборочных машин?

63. На чём основываются, определяя возможность автоматизации процесса сборки любого соединения?

64. Определяется ли точность относительного положения собираемых деталей выбранной схемой базирования?

65. При использовании какого метода возможно образование продукции незавершенного производства при массовом и крупносерийном производстве?

66. При использовании какого метода эффективно обеспечение заданной точности автоматической сборки изделий с высокой точностью выходных параметров?

67. При соединении двух деталей как нужно подать одну из них на сборочную позицию?

68. Применяют ли метод регулирования для обеспечения строго определенной жесткости упругого звена?

69. Скольких смещений и поворотов возможно для перемещаемой деталей в пределах погрешности на их несоосность и относительные повороты?

70. Сколько степеней подвижности характеризуют среднюю подвижность промышленных роботов при автоматической сборке?

71. Чем должна быть обоснована целесообразность практического использования метода полной взаимозаменяемости при автоматизации сборки изделий?

72. Чем сопровождается процесс выявления соответствия технических условий возможностям автоматической сборки?

73. Чем сопровождается совмещение сопрягаемых поверхностей в случае неправильно выбранных значений перекосов и относительных отклонений от соосности при автоматическом сопряжении деталей по цилиндрическим поверхностям?

74. Чему равен размер массива для технологических документов формата А4?

75. Что выбирают из базы данных в начале проектирования технологического процесса сборки?

76. Что оказывает решающее влияние на качество сборки?

77. Что определяет технолог для каждой технологической операции после выбора технологического маршрута сборки?

78. Что определяют условия собираемости?

79. Что понимается под конструкции?

80. Что понимается под улучшением конструкции?

81. Что представляет собой информационно-логическая таблица?

82. Что препятствует широкому применению роботов при автоматической сборке?

83. Что содержит техническое задание при автоматической сборке?

84. Что содержит техническое предложение при автоматической сборке?

85. Что является необходимым условием автоматизации сборочных процессов при проектировании деталей и сборочных единиц с учетом технологических требований?

86. Что является основным признаком классификации типовых сборочных единиц и комплектов?

87. Являются ли составной частью комплексной автоматизации всех производственных процессов, связанных с автоматизацией сборки вспомогательные и послесборочные операции?

2015-06-24

2015-06-24 3207

3207