При сборке валов и других элементов с подшипниками скольжения необходимо обеспечить гарантированный зазор между опорными шейками вала и рабочими поверхностями подшипников и требуемую точность расположения оси вращения относительно баз. Радиальное и торцовое биения вала не должно превышать допустимых пределов.

По конструкции различают:

1. подшипники скольжения неразъёмные

2. подшипники скольжения разъёмные

Сборка узлов с неразъёмными подшипниками скольжения включает в себя следующие этапы:

а) промывка, сушка, и контроль качества сопрягаемых деталей (подготовка к сборке);

б) запрессовка втулок в корпус;

в) стопорение от провёртывания;

г) обработка отверстий запрессованных втулок (при необходимости);

д) контроль установки втулок;

е) смазывание и установка валов в отверстия втулок;

ё) установка маслоподводящей системы;

ж) смазывание и испытание узлов.

Сборка узлов с разъёмными подшипниками скольжения включает в себя следующие этапы:

а) промывка, сушка, и контроль качества сопрягаемых деталей (подготовка к сборке);

|

|

|

б) установка фиксирующих элементов в корпус;

в) установка нижних вкладышей подшипников в корпус;

г)

|

д) установка верхних вкладышей на вал;

е) установка прокладки на корпус;

ё) установка крышек на верхний вкладыш;

ж) свинтить крышки подшипников с корпусом;

з) контроль прилегания рабочих поверхностей, регулирование радиального зазора.

Втулки устанавливают в корпус путём предварительного охлаждения или (реже) нагрева корпуса, а также с помощью прессов, прессующих установок, скоб, виброударных и винтовых приспособлений. Для исключения задиров втулки перед механической запрессовкой покрывают смазочными материалами, а во избежание деформации и перекосов втулок применяют оправки и приспособления. Тонкостенные вкладыши (отношение толщины к наружному диаметру к=0,025…0,0450 подшипников скольжения взаимозаменяемы, а толстостенные (к=0,065..0,095) могут быть взаимозаменяемы или могут пригоняться в процессе сборки путём обработки отверстий развёртками.

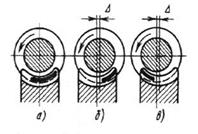

Толстостенные вкладыши устанавливают в корпус с натягом (с предварительным подбором) с помощью лёгких ударов мягкими молотками. Площадь прилегания поверхности вкладыша к постели должна быть не менее 85%. Проверку производят «на краску» - отпечатки должны располагаться равномерно, а их число на площадке 25х25 мм должно составлять: для подшипников средней точности 12…16, выше средней точности 16…20, высокой точности 20…25 (рис 80).

Рис. 80

Вкладыши, а также втулки, устанавливаемые с переходными посадками Н7/k6, H7/n6 после установки в корпус закрепляют от проворачивания следующими способами:

|

|

|

- установочным винтом в боковую поверхность втулки;

- штифтом в торец втулки;

- винтом в торец втулки;

- винтом или штифтом в границу между втулкой и корпусом;

- винтом в боковую поверхность втулки;

- тангенциальным штифтом.

После установки подшипников в корпус контролируют диаметр и форму поверхности отверстия в единичном и мелкосерийном типах производства – индикаторными нутромерами, в массовом и крупносерийном типах производства – пневматическими калибрами. Перед установкой вала в корпус контролируют отклонения от соосности подшипников скольжения с помощью оправок, диаметр которых должен быть меньше номинального диаметра отверстия на двойную величину двойного отклонения на соосность.

Комплекты тонкостенных вкладышей подбирают с учётом размеров шеек валов. После установки в корпус и проверки плотности прилегания все поверхности обдувают сжатым воздухом, смазывают вкладыши и шейки вала тонким слоем масла и собирают подшипник окончательно.

В процессе сборки подшипников скольжения контролируют торцовый и радиальные зазоры (кроме массового типа производства). Радиальный зазор контролируют с помощью мягкой свинцовой проволоки: предварительно смазанные её отрезки закладывают в в нескольких местах между вкладышами и шейками вала. Затем производят сборку с затяжкой болтов, разбирают узел и измеряют оттиски.

Торцовый зазор контролируют щупом или индикатором. Обеспечивают требуемый торцовый зазор с помощью свинчивания упорного винта, подбора дистанционных втулок, путём торцевания вкладышей.

После сборки подшипниковых узлов производят приработку сначала при малых нагрузках и частоте вращения, постепенно доводя до номинальных. Температура нагрева подшипников при этом не должна превышать 60˚С. В зависимости от технических требований, после сборки контролируют радиальное и торцовое биения вала, поступление масла в опоры, отсутствие схватывания при пуске и остановке машины. Подшипниковые опоры высокой точности после сборки и испытаний разбирают, проверяют отсутствие задиров на рабочих поверхностях, после чего окончательно собирают, регулируют и обкатывают под нагрузкой.

2015-07-14

2015-07-14 8617

8617