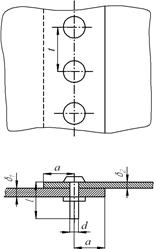

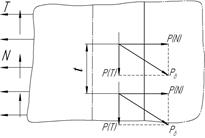

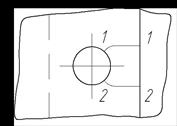

Основными параметрами заклепочного соединения являются (рис. 1.13):

| d -диаметр заклепки; l - длина заклепки; t - шаг заклепочного шва; | a - расстояние от края листа; δi - толщина соединяемых листов; S=∑ δi - толщина пакета. |

|

| Рис. 1.13 |

Определение параметров соединения имеет смысл проводить из условия равнопрочности всех его элементов. Как правило, из предшествующего проектировочного расчета конструктору известны толщины и материал соединяемых листов.

Подбор диаметра заклепки d осуществляется из условия равнопрочности заклепки на срез и заклепки или листов под ней на смятие:

Р ср = Р см, или

,

,

откуда легко получить:

, (1.1)

, (1.1)

,

,

где  - допускаемые напряжения на смятие соответственно материала листа и заклепки;

- допускаемые напряжения на смятие соответственно материала листа и заклепки;

- допускаемое напряжение на срез заклепки;

- допускаемое напряжение на срез заклепки;

- минимальная из толщин соединяемых листов.

- минимальная из толщин соединяемых листов.

Найденное значение округляется до ближайшего по сортаменту.

В конструкторской практике подбор диаметров заклепок чаще ведут по нормали 3АР [1], где в табличном виде приведены значения Р ср и Р см в зависимости от d и  .

.

|

|

|

В силовых соединениях заклепки диаметром меньше 3 мм не применяются.

Основы расчета локальной группы заклепок в данном пособии не рассматриваются. Для авиационных конструкций характерно применение заклепочных соединений в регулярных зонах панелей обшивки, нагруженных распределенными нормальными и касательными силами.

Определение шага t рассмотрим в зависимости от варианта нагружения:

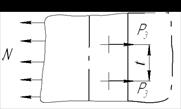

1) Нагружение листов обшивки нормальными силами.

|

| Рис. 1.14 |

Из условия равновесия листов (рис. 1.14) и прочности заклепки на срез и листа на смятие:

,

,

где i - число рядов заклепок;

n - число плоскостей среза в заклепке;

- погонная нормальная сила;

- погонная нормальная сила;

- допускаемое нормальное напряжение в листе;

- допускаемое нормальное напряжение в листе;

- разрушающее усилие для шва (

- разрушающее усилие для шва ( и

и  определяются по нормали 3АР).

определяются по нормали 3АР).

Или  , откуда

, откуда

(1.2)

(1.2)

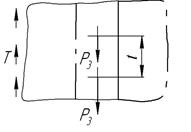

2) Нагружение листов обшивки касательными силами.

|

| Рис. 1.15 |

Из тех же соображений (рис. 1.15):

,

,

где  - погонная касательная сила;

- погонная касательная сила;

- допускаемое касательное напряжение в листе.

- допускаемое касательное напряжение в листе.

Или  , откуда

, откуда

(1.3)

(1.3)

Для условия

(1.3а)

(1.3а)

3) Комбинированное нагружение обшивки.

|

| Рис. 1.16 |

Согласно рис. 1.16

.

.

Из условия равновесия листа и прочности заклепки на срез:

или

, (1.4)

, (1.4)

где  и

и  - действующие в листе напряжения.

- действующие в листе напряжения.

Найденный из условия прочности шаг по технологическим соображениям должен быть уменьшен до ближайшего стандартного. ОСТ 1.00016-71 предусматривает следующие значения шага в заклепочных швах:

t, мм: 12,5; 15; 17,5; 20; 25; 30; 35; 40; 50; 60.

Отклонения от стандарта допускаются в сложных, нерегулярных местах, при постановке отдельных групп заклепок.

Ограничения на величину шага:

|

|

|

,

,

- для однорядного шва; (1.5)

- для однорядного шва; (1.5)

- для многорядного шва.

- для многорядного шва.

Определение минимального расстояния от края листа a проводится из условия равнопрочности листа на смятие и срез:

Срез происходит по линиям 1-1 и 2-2 (рис. 1.17).

|

| Рис. 1.17 |

Отсюда легко вывести:

(1.6)

(1.6)

Поскольку  приближенно можно принять

приближенно можно принять

. (1.6а)

. (1.6а)

На практике принимают  , причем большее значение выбирают для соединения тонких листов.

, причем большее значение выбирают для соединения тонких листов.

Определение длины заклепки l в зависимости от диаметра и толщины пакета ведется по ОСТ 1.34041-79 – для обычных заклепок и по ОСТ 1.34042-79 – для стержневых.

Часто используют простые соотношения:

l=S+1,3d - для заклепок с нормальной замыкающей головкой;

l=S+0,8d - для заклепок с потайной замыкающей головкой.

Полученное значение округляют до ближайшего по сортаменту.

Порядок конструирования заклепочного шва рекомендуется следующий:

1) выбирается тип соединения (n, i), тип заклепки и по соответствующему стандарту [ τ зк]. Есть смысл начать конструирование с однорядного шва (i =1);

2) определяется по (1) и подбирается по сортаменту диаметр заклепки d и по нормали 3АР – Рср и Рсм;

3) по (1.2), (1.3), (1.3а) или (1.4) определяется шаг заклепок и уменьшается до ближайшего стандартного. При невыполнении ограничений (1.5) нужно изменить i или n и повторить пункты 1-3;

4) определяется расстояние от края листа и длина заклёпки.

Конструируя заклепочное соединение, надо придерживаться некоторых правил:

- заклепки должны нагружаться только срезающими усилиями;

- расстояние между рядами h в двух- или многорядном соединении принимается равным h = (0,6…0,8) t;

- пакет должен состоять не более чем из трех соединяемых элементов (листов);

- толщина пакета  ;

;

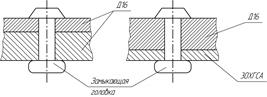

- пакет лучше комплектовать так, чтобы более прочный лист располагался со стороны замыкающей головки (рис. 1.18).

|

| Рис. 1.18 |

Ниже приводится список источников, использованных в гл. 1 и полезных при конструировании заклепочных соединений.

1. Крепежные нормали: Сб. стандартов. М.: Минавиапром СССР, 1970.

2. ОСТ 1.34041-79. Соединения заклепками для автоматической клепки. Радиальный натяг и подбор длин заклепок. Введ. с 01.07.79.

3. ОСТ 1.00016-71. Шаг заклепок в заклепочных швах. Введ. с 01.06.72.

2015-07-14

2015-07-14 3194

3194