Горючие газы нефтяных и газовых месторождений по своей химической природе сходны с нефтью. Они так же, как и нефть, являются смесью различных углеводородов — метана, этана, пропана, бутана, пентана. Часто в состав газов наряду с углеводородами входят азот, углекислота, сероводород и редкие газы. Самый легкий из всех углеводородов — метан; в газах, получаемых из нефтяных и газовых месторождений, его содержится от 40 до 95% и больше по отношению ко всему количеству газа. Отдельные углеводороды, входящие в состав нефтяных газов, отличаются друг от друга своими физическими свойствами. Это, естественно, отражается и на физических свойствах самого нефтяного газа.

Чем больше в нефтяном газе легких углеводородов — метана и этана, тем легче этот газ и меньше его теплота сгорания.

При нормальных условиях (т. е. при давлении 0,1 МПа и температуре 0° С) метан л этан всегда находятся в газообразном состоянии. Пропан и бутан хотя и относятся к газам, но очень легко переходят в жидкость даже при очень малых давлениях.:а Вообще давление, необходимое для перевода того или иного углеводорода в жидкость, т. е. упругость паров данного углеводорода, повышается с ростом температуры и при данной температуре тем больше, чем ниже плотность углеводорода.

Наибольшей упругостью паров обладает метан, который при нормальных условиях нельзя превратить в жидкость, так как его критическая температура равна минус 82,1° С. Так же трудно переводится в жидкость этан.

В зависимости от преобладания в нефтяных газах легких или тяжелых (от пропана и выше) углеводородов газы разделяются на две группы: сухие газы и жирные.

Под названием сухой газ подразумевается естественный газ, который не содержит тяжелых углеводородов или содержит их в незначительных количествах. Название жирный газ отно-

сится к газу, который содержит тяжелые углеводороды в таких количествах, что из этого газа с выгодой можно получать сжиженные газы, или газовые бензины.

На практике принято считать сухим газом такой, который в 1 м3 •содержит меньше 60 г газового бензина, а жирным — газ, содержащий в 1 м3 более 60 — 70 г бензина.

Жирные газы добываются в основном с легкими нефтями. С тя

желыми нефтями, наоборот, добывают по преимуществу сухой газ,

состоящий главным образом из метана. /

Первичная характеристика газа определяется по его плотности. Плотностью газа называется его масса, заключенная в 1 м3 при 0° С и атмосферном давлении.

На практике обычно пользуются понятием «относительная плотность» газов. Относительной плотностью газа называется отношение массы определенного объема газа к массе такого же объема воздуха при одинаковых температуре и давлении. Относительная плотность углеводородных газов колеблется в широких пределах — от 0,554 у метана до 2 у бутана.

Плотность газов измеряют специальными газовыми пикнометрами или же эффузионным методом, который основан на измерении скорости истечения газов из отверстий.

В кинетической теории газов доказывается, что квадраты скоростей истечения газов из малых отверстий обратно пропорциональны их плотностям:

где vi, У2, р1, р2 — соответственно скорости истечения и плотности газов.

Если заменить отношение скоростей обратным отношением времени истечения равных объемов газов, получим

| -В1. Ра |

| (V) |

Л '8

где 1\ и 1ч — время истечения равных объемов газов, имеющих плотности р! и р2, или

Р2 = Р14- (8)

'1

Приняв плотность воздуха за единицу (р„ = р! = 1), определяют относительную плотность газа (по отношению к воздуху).

В табл. 1 приведены величины относительной плотности (относительно воздуха) некоторых газов.

Плотности многих углеводородных газов и сероводорода больше плотности воздуха. Поэтому они могут накапливаться в пониженных местах, в помещениях насосных, в колодцах и т. п., где возможны пропуски газа в арматуре оборудования. Это необходимо учитывать при проведении работ на промысле и принимать меры к устранению вредного

работающих.

2 Заказ 2145

УСИНС1А1 ЦБС ФИЛИАЛ №14

|

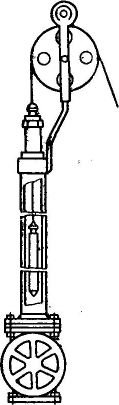

соединенная с ходовым винтом 4. Благодаря крупной трапецеидальной резьбе ходового винта при незначительном его повороте нажимная втулка перемещается вдоль оси на несколько миллиметров, в результате чего резиновое уплотнение сжимается и освобождается. На верхней части ходового винта закреплен бачок 6, наполняемый маслом; несколько ниже на винте имеются грани под ключ, на них устанавливается регулировочная головка 5 с поводком 7. Поводок соединяется с нажимным роликом 11 при помощи тяги 9 и серьги 8.

Работа уплотняющего устройства происходит следующим образом.

При спуске скребка проволока ослабляется, и нажимной ролик под действием своей силы тяжести смещается вниз, передвигая при этом поводок регулировочной головки против часовой стрелки. В результате этого ходовой винт на какую-то часть оборота вывинчивается и освобождает уплотнение, облегчая движение проволоки через него.

При подъеме скребка нажимной ролик поднимается натянутой скребк'овой проволокой, а ходовой винт завинчивается и сжимает уплотнение; при этом исключаются пропуски нефти и газа и улучшается очистка проволоки от нефти и парафина. Увеличение затяжки ходового винта создается перестановкой пальца 10 в отверстие на тяге 9, расположенное ближе к поводку, и перестановкой регулировочной головки.

| Рис. 68. Устьевой сальник-лубрикатор с роликом. |

Для выполнения глубинных измерений механизированную лебедку устанавливают на расстоянии 10-—30 м от устья скважины. Прибор спускают в скважину после предварительного шаблониро-вания колонны подъемных труб. Это особенно важно в тех скважинах, где в трубах отлагается парафин.

Если скважина высокодебитная или газовый фактор большой (выше 200—300 м3/т), то в верхней части подъемных труб газонефтяная смесь будет двигаться с большими скоростями. Поэтому рекомендуется присоединять к прибору утяжелитель массой 5—8 кг. Глубина спуска прибора во избежание отрыва проволоки при подъеме не должна превышать длины колонны труб. Поэтому у башмака колонны устанавливают ограничитель (поперечная шпилька). Глубинные приборы спускают при отключенном трансмиссионном валу на лебедке. Во избежание сильных рывков и образования «жучков» на проволоке при спуске барабан притормаживают.

Поднимают прибор из скажины со скоростью 1,5—2,0 м/с до тех пор, пока до устья скважины не останется 40—50 м; остальную проволоку выбирают на первой скорости или вручную.

Давление и температуру на забое и по стволу скважины измеряют глубинными манометрами и термометрами. В большинстве слу-

чаев глубинные манометры и термометры объединяются в одном приборе.

По характеру измерения давления и конструкции глубинные манометры разделяются на несколько групп [и типов. Наиболее

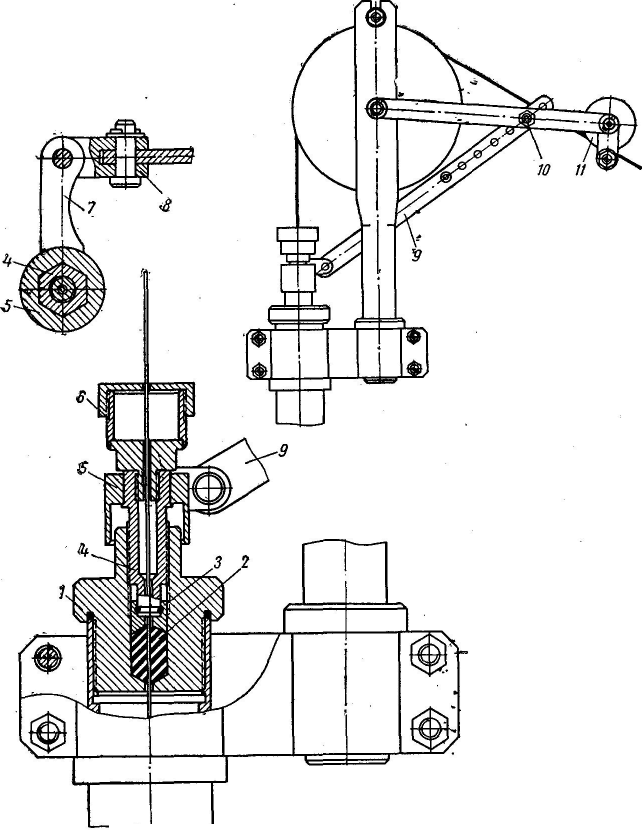

Рис. 69. Самоуплотняющееся сальниковое устройство.

распространены две группы манометров: 1) максимальные глубинные манометры и 2) глубинные манометры с непрерывной записью показаний. Манометры первой группы фиксируют только наибольшее давление в измеряемом интервале и поэтому называются

11 Заказ 2145

|

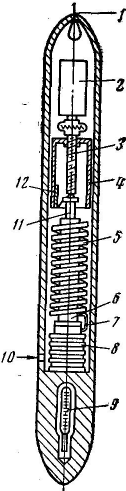

| Диаметр манометра 32 мм, поэтому его можно спускать в насосно-компрессорные трубы диаметром Лу = 60 мм. Принципиальная схема глубинного геликсного манометра представлена на рис. 71. Давление среды через отверстие 10 в корпусе прибора действует на сильфон 5, заполненный жидкостью. Внутренняя полость силь-фона через канал в стержне 6 и капилляр 7 сообщается с внутренней полостью витой трубчатой (геликсной) пружины 5. Конец геликсной пружины, соединенный с сильфоном, укреплен на стержне, другой конец пружины заглушен и к нему присоединена ось 11, на которой укреплен держатель с пером 12. Давление внешней среды, воспринимаемое сильфоном, передается геликсной пружине, которая начинает раскручиваться, и свободный конец ее, перемещаясь, поворачивает ось 11 на угол, пропорциональный давле- [_ нию. Перо 12 чертит на диа- 30 граммном бланке, вставленном в каретку 4, линию, пропорциональную давлению. Каретка 4 перемещается вдоль оси прибора при помощи ходового винта 3, который приводится в движение часовым механизмом 2. |

| Рис. 72. |

|

максимальными. Эти манометры имеют ограниченное распростране ние главным образом потому, что при работе с ними нельзя запи сывать изменение давления на забое скважины во времени. Мано метры второй группы снабжены часовыми механизмами, обеспечивающим0 непрерывную запись давления.

|

|

КонстрУктивно регистрирующие глубинные манометры изготов ляются двУх типов: поршневые манометры МГП и геликсные МГГ В поршневом манометре давление передается исполнительному элементу через поршень, а в геликсном — через винтовую манометрическую пружину-геликс.

Принципиальная схема глубинного поршневого самопишущего манометра МГП приведена на рис. 70.

| Рис. 70. Схема глубинного поршневого манометра МГП. ' |

Измеряемое давление при прохождении жидкости через фильтр 5 и манометрическую камеру действует на поршень 3, движущийся в самоуплотняющемся сальнике. Давление, оказываемое на поршень, уравновешивается натяжением винтовой цилиндрической пружины 4, работающей на растяжение. Один конец пружины укреплен неподвижно, а второй конец жестко соединен с поршнем.

| Рис. 71. Схема глубинного геликс-ного манометра МГГ. |

Перемещения поршня, пропорциональные воспринимаемому давлению, записываются пером 7 на диаграмме, вставленной в барабан 2, который приводится во вращение часовым механизмом !• 0°евое перемещение поршня с пером и вращательное движение барабана от часового механизма дают на диаграмме запись изменения давления во времени.

В качестве рабочей жидкости, заполняющей внутреннюю полость манометрического блока, применяется спиртовой раствор жидкого мыла.

Для контроля температуры в скважине при измерении давления

в корпусе прибора установлен максимальный ртутный термо

метр 6. лтт^тт

Глубинные манометры М1П выпускаются для различных пределов измерения> причем наибольший предел равен от 0 до 35 МПа. Пределы измерения температур — от 10 до 100° С.

| да- |

Бланк записи забойного вления.

Прибор спускают в сква-

жину на проволоке 1. В нижней части манометра помещен термометр 9. Величину измеренного манометром давления определяют по длине ординаты записи, затем находят соответствующее ей давление по графику или таблице, составленным при тарировании манометра, и вводят температурную поправку.

Примерная диаграмма записи давления, измеренного глубинным манометром, приведена на рис. 72. По оси ординат записывается величина давления в масштабе длины записи, по оси абсцисс — время в минутах. Нулевая линия прочерчивается перемещением каретки до спуска манометра в скважину и соответствует атмосферному давлению. Точка 1 означает начало спуска глубинного манометра. Линия 1 — 2 соответствует возрастанию давления в процессе спуска прибора в скважину на заданную глубину.

На заданной глубине (обычно на забоеХ манометр некоторое время выдерживают. Этому времени соответствует линия 2 — 3. Затем манометр приподнимают над забоем (линия 3 — 4), выдерживают на этой глубине (линия 4 — 5) и снова спускают на забой (линия 5 — 6). Эти операции проделывают несколько раз для более точного отсчета длины замера.

Длина замера Ьззш соответствующая забойному давлению, определяется как средняя арифметическая записей, полученных при последовательном приподнимании и опускании манометра на участках 2—3, 6—7, 10—11.

11*

|

Длину записей измеряют при помощи специального приспособления — микроскопа с палеткой. Палетка представляет собой прозрачную (стеклянную) пластинку с нанесенными на ней одной продольной и 25 поперечными линиями с расстоянием между ними 5 мм. Микроскоп также имеет сетку с делениями, отстоящими одно от другого на 0,1 мм. При помощи микроскопа и палетки можно делать отсчеты с точностью до десятых долей миллиметра.

Кроме глубинных манометров описанных типов, в НГДУ применяют глубинные дифференциальные манометры. Этими манометрами измеряют разницу между пластовым и забойным давлением при исследовании скважин на приток.

Для отбора проб нефти из скважин предназначены различные пробоотборники.

Для измерения притока жидкости в фонтанных скважинах из различных пропластков продуктивного горизонта применяются глубинные дебитомеры, спускаемые в скважину также на проволоке или на стальном тросе через лубрикатор.

Измерение дебита скважин. При исследовании скважин и оперативном контроле за их работой необходимо замерять дебиты жидкости и газа, определять обводненность нефти.

В НГДУ до последнего времени в основном применялся объемный способ определения количества жидкости, поступившей в какую-либо емкость за некоторый промежуток времени. В качестве замерной емкости при этом служит замерный трап, в котором до замера происходит отделение газа от жидкости, или открытый вертикальный цилиндрический мерник.

Объем жидкости, поступившей.в замерный трап или мерник за время замера, равен произведению площади поперечного сечения данного сосуда на высоту столба жидкости. Площадь поперечного сечения сосуда является постоянной и обычно известна, вторая же величина определяется непосредственным измерением уровней жидкости в начале и конце замера при помощи водомерных стекол, реек или стальных лент.

В зависимости от дебита скважины и объема замерной емкости время замера может колебаться от 1 до 4 ч и более. После замера полученный объем пересчитывается на суточный дебит в объемных единицах.

В последнее время в НГДУ все большее распространение получают новые автоматизированные системы сбора нефти и газа, при которых дебит жидкости замеряют специальными расходомерами. Эти расходомеры с дистанционным и автоматическим замером монтируются непосредственно в трубопроводе после отделения жидкости от газа.

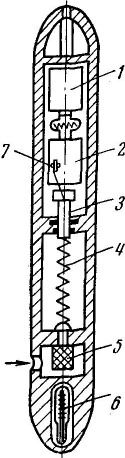

На рис. 73 представлена одна из конструкций турбинного счетчика-расходомера, приспособленного для замеров расхода нефти, протекающей по трубопроводу. Такие счетчики относятся к группе приборов косвенного контроля и представляют собой однострунные расходомеры. Отличительной особенностью их является то,

Ряс. 73. Турбинный счетчик-расходомер. Рис, 74. Аппарат Дина

1 - литой чугунный корпус; г — котик с откидной крыш- и Игарка,

кой-Т- вертушка; 4-передаточный механизм; 5 - ре- г _ холодалышк; 2 — ло-

пуктор счейюго механизма; б - числоимпульсный преоб- вущка; а - металлическая

ду * разователь. колба.

Вращение вертушки через передаточную ось и редуктор передается счетному механизму, шкала которого отградуирована в объемных

^Соотношение воды и нефти в продукции скважины определяется по их содержанию в пробе жидкости, отбираемой из выкидной линии. Для большей достоверности результатов пробы отбирают

небольшими порциями через некоторый промежуток времени и получают среднюю пробу путем смешения этих порций.

|

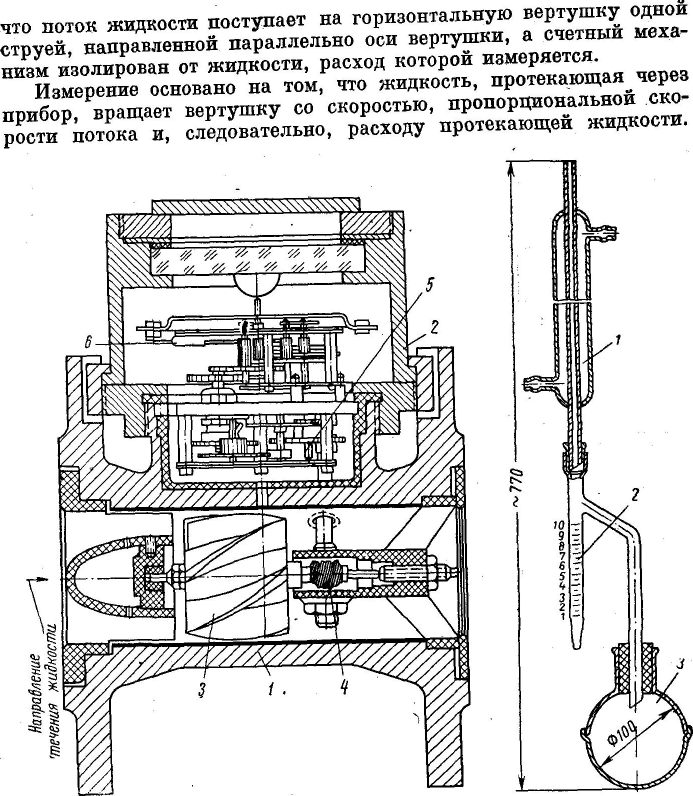

Содержание воды в пробах определяется при помощи стандартного прибора Дина и Старка, в котором производится перегонка определенной части пробы, смешанной с чистым бензином. Этот аппарат (рис. 74) состоит из металлической колбы емкостью 0,5 л, стеклянной ловушки и стеклянного холодильника. Отводная трубка ловушки срезанным концом опущена в колбу на 15—20 мм. Холодильник присоединяют к приемнику ловушки, при этом следует устанавливать нижний край косо срезанного конца трубки холодильника против середины отводной трубки. В металлическую колбу загружают взвешенную нефть и добавляют 100 мг бензина; смесь тщательно перемешивают. Вода из водопровода подается по резиновой трубке в нижнюю часть холодильника, а из верхней его части вода сливается в канализацию.

Металлическую колбу нагре

вают при помощи электроплитки

или газовой горелки небольшим

Рис. 75. Схема образования перепада пламенем, при этом необходимо,

давления при установке на газопро- чтобы испаряющаяся из нефти и

воде диафрагмы. охлаждаемая в холодильнике вода

стекала с конца его трубки в ловушку со скоростью две-четыре капли в секунду.

Процесс перегонки воды из нефти считается законченным, когда увеличение объема воды в ловушке прекращается и находящийся над уровнем воды слой растворителя становится совершенно прозрачным. По делениям градуированной ловушки определяют объем воды в пробе по формуле

|

(122)

где Т^ве<; — содержание воды, % вес.; V — объем воды в приемнике-ловушке, мл; О — навески нефти, взятая для определения, г.

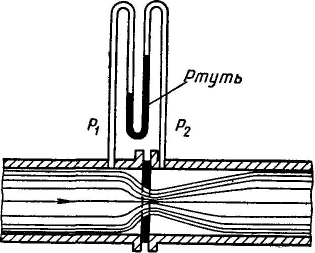

Для замера расхода газа, протекающего по трубопроводу, применяют диафрагменные самопишущие манометры. Принцип действия такого манометра основан на следующем. Если на прямом участке трубы, по которой протекает какая-либо жидкость или газ, поставить диафрагму (диск с отверстием посредине), то в результате сужения струи после диафрагмы создается разрежение, т. е. давление после диафрагмы будет несколько меньше, чем до диафрагмы. Затем на некотором расстоянии от диафрагмы давление снова восстанавливается.

Схематично влияние диафрагмы на изменение давления в трубопроводе показано на рис.75. Этот перепад давления (рг — Р2). называемый дифференциальным давлением, замеряется 11-образным ртутным манометром.

|

Чем больше газа протекает по трубопроводу, т. е. чем больше его скорость, тем больше будет перепад давления у диафрагмы, т. е. дифференциальное давление (рг — р2)-

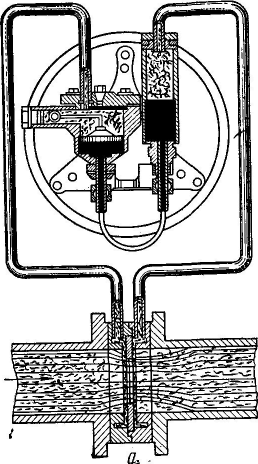

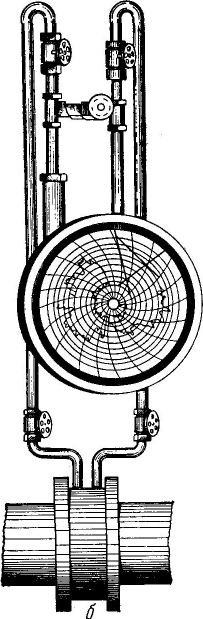

Рис. 76. Схема установки дифференциального манометра-расходомера.

а — схема действия; б — общий вид газового манометра-расходомера, смонтированного на трубопроводе.

Одновременно с замером дифференциального давления замеряется рабочее давление в газопроводе.

На наших промыслах газ замеряют в основном дифференциальными манометрами ДП-430. Основной частью этого прибора являются два сообщающихся сосуда, соединенных трубкой и заполненных

ртутью.

Дифференциальный манометр соединяется с газопроводом двумя трубками — до диафрагмы и после нее (рис. 76): сосуд с поплавком

(плюсовый) соединяется с газопроводом до диафрагмы, второй сосуд (минусовый) присоединяется к газопроводу после диафрагмы. Минусовый сосуд, или камера, является сменным. Поплавок соединен передаточным механизмом с записывающим пером, которое вычерчивает кривую дифференциального давления на вращающейся диаграмме. На той же диаграмме другое перо записывает кривую рабочего давления в трубопроводе.

Бумажная картограмма, на которой записываются статическое и дифференциальное давления, вращается часовым механизмом со скоростью одного оборота в сутки. Так как дифференциальное и статическое давления вследствие некоторой пульсации скважины и непостоянства давления в магистрали колеблются, то кривые их записи имеют обычно неправильную форму, как это показано на рис. 76.

Для определения по картограмме расхода газа находят при помощи особого прибора — планиметра — средние значения дифференциального и статического давлений.

Расход газа подсчитывают по формуле

7час = С1/Мр", (123)

где Учас — расход газа, приведенный к нормальным условиям, м3/ч; С — часовой расходный коэффициент, зависящий от диаметров, диафрагмы и газовой линии; р — статическое давление; Ар — перепад давлений.

По замеренным дебитам нефти и газа определяют газовый фактор, т. е. количество извлеченного из скважины газа, приведённого к нормальным условиям, приходящегося на 1 т извлеченной нефти.

2015-08-13

2015-08-13 2352

2352