Среди термических процессов широкое распространение получил процесс замедленного коксования, который позволяет перерабатывать самые различные виды ТНО с выработкой продуктов, находящих применение в различных отраслях промышленности. Другие разновидности процессов коксования ТНО – периодическое коксование в кубах и коксование в псевдоожиженном слое порошкообразного кокса – нашли ограниченное применение.

Основное целевое назначение ЗК– производство крупно-кускового нефтяного кокса. Широкое применение находит нефтяной кокс в металлургии, производстве кремния, абразивных материалов, в химической и электротехнической промышленностях, ядерной энергетике и др. Кроме кокса на УЗК получают газы, бензиновую фракцию и коксовые (газойлевые) дистилляты. Газы коксования используют в качестве технологического топлива или направляют на извлечение пропан-бутановой фракции – ценного сырья для нефтехимического синтеза. Получающиеся в процессе коксования бензиновые фракции (5-16%) характеризуются невысокими октановыми числами и низкой химической стабильностью, повышенным содержанием серы (до 0,5), и требуется их дополнительное облагораживание. Коксовые дистилляты могут быть использованы без или после облагораживания как компоненты дизельного, газотурбинного и судового топлив или в качестве сырья каталитического или гидрокрекинга.

Процесс ЗК на протяжении XX века являлся и в настоящее время остается одним из способов углубления переработки нефти, что обуславливается как большой потребностью в коксе, так и отсутствием дешевых каталитических методов переработки тяжелых нефтяных остатков из-за высокого содержания в них металлов, являющихся ядами для катализаторов.

Сырьем дляустановок коксования являются остатки перегонки нефти – мазуты, гудроны; производства масел – асфальты, экстракты; термокаталитических процессов – крекинг-остатки, тяжелая смола пиролиза, тяжелый газойль каталитического крекинга, тяжелые нефти из битуминозных песков и др. Основными показателями качества сырья являются плотность, коксуемость, содержание серы и металлов. Коксуемость сырья определяет прежде всего выход кокса.

Первые промышленные установки замедленного коксования были построены в середине 1930 гг. и предназначались в основном для получения дистиллятных продуктов. Кокс являлся побочным продуктом и использовался в качестве топлива. Однако в связи с развитием электрометаллургии и совершенствованием технологии коксования кокс стал ценным целевым продуктом нефтепереработки. Постоянно возрастающие потребности в нефтяном коксе обусловили непрерывное увеличение объемов его производства путем строительства новых УЗК.

Название «замедленное» в рассматриваемом процессе коксования связано с особыми условиями работы реакционных змеевиков трубчатых печей и реакторов (камер) коксования. Сырье необходимо предварительно нагреть в печи до высокой температуры (470-510°С), а затем подать в необогреваемые, изолированные снаружи коксовые камеры, где коксование происходит за счет тепла, приходящего с сырьем. Поскольку сырье представляет собой тяжелый остаток, богатый смолами и асфальтенами, имеется большая опасность, что при такой высокой температуре оно закоксуется в змеевиках самой печи. Поэтому для обеспечения нормальной работы реакционной печи процесс коксования должен быть «задержан» до тех пор, пока сырье, нагревшись до требуемой температуры, не поступит в коксовые камеры. Это достигается благодаря обеспечению небольшой длительности нагрева сырья в печи, высокой скорости движения по трубам печи, специальной ее конструкции. Опасность закоксовывания реакционной аппаратуры, кроме того, зависит и от качества исходного сырья. Так, тяжелое сырье, богатое асфальтенами, но с низким содержанием полициклических ароматических углеводородов, характеризуется низкой агрегативной устойчивостью, и оно быстро расслаивается в змеевиках печи, что является причиной коксоотложения.

Процесс замедленного коксования является непрерывным по подаче сырья на коксование и по выходу газообразных и дистиллятных продуктов, но периодическим по выгрузке кокса из камер. Установки замедленного коксования включают в себя следующие два отделения: нагревательно-реакционно-фракционирующее, где осуществляется собственно технологический процесс коксования сырья и фракционирование его продуктов; отделение по механической обработке кокса, где осуществляется его выгрузка, сортировка и транспортировка.

В зависимости от производительности УЗК различаются количеством и размерами коксовых камер, количеством и мощностью нагревательных печей. На установках первого поколения приняты печи шатрового типа и две или три камеры коксования с диаметром 4,6 м и высотой 27 м, работающие поочередно по одноблочному варианту.

По технологическому оформлению УЗК всех типов различаются между собой незначительно и преимущественно работают по следующей типовой схеме: первичное сырье → нагрев в конвекционной секции печи → нагрев в нижней секции ректификационной колонны теплом продуктов коксования → нагрев вторичного сырья в печи → коксовые камеры → фракционирование.

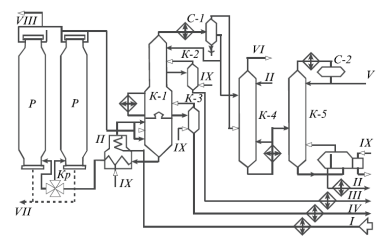

Принципиальная технологическая схема двухблочной установки замедленного коксования:

I – сырье; II – стабильный бензин; III – легкий газойль; IV – тяжелый газойль; V – пропан-бутановая фракция; VI – сухой газ; VII – кокс; VIII – пары отпарки камер; IX – водяной пар

На рис. представлена принципиальная технологическая схема нагревательно-реакционно-фракционирующей секции двухблочной установки замедленного коксования. Сырье – гудрон или крекинг-остаток (или их смесь) нагревают в теплообменниках и конвекционных змеевиках печи и направляют на верхнюю тарелку колонны К-1. Часть сырья подают на нижнюю каскадную тарелку для регулирования коэффициента рисайкла, под нижнюю каскадную тарелку этой колонны – горячие газы и пары продуктов коксования из коксовых камер. В результате контакта сырья с восходящим потоком газов и паров продуктов коксования сырье нагревается (до температуры 390-405°С), при этом низкокипящие его фракции испаряются, а тяжелые фракции паров конденсируются и смешиваются с сырьем, образуя так называемое вторичное сырье.

Вторичное сырье с низа колонны К-1 направляют в реакционные змеевики печей (их две, работают параллельно). В печах вторичное сырье нагревается до 490-510°С и поступает через четырехходовые краны двумя параллельными потоками в две работающие камеры; две другие камеры в это время находятся в цикле подготовки. Входя в низ камер, горячее сырье постепенно заполняет их; так как объем камер большой, время пребывания сырья в них также значительно и там происходит крекинг сырья. Пары продуктов коксования непрерывно уходят из камер в колонну К-1, а утяжеленный остаток задерживается в камере. Жидкий остаток постепенно превращается в кокс. Фракционирующая часть УЗК включает основную ректификационную колонну К-1, отпарные колонны К-2 и К-3, фракционирущий абсорбер К-4 для деэтанизации газов коксования и колонну стабилизации бензина К-5.

Колонну К-1 разделяют полуглухой тарелкой на две части: нижнюю, которая является как бы конденсатором смешения, а не отгонной секцией колонны; и верхнюю, выполняющую функцию концентрационной секции ректификационных колонн. В верхней части К-1 осуществляют разделение продуктов коксования на газ, бензин, легкий и тяжелые газойли. В колонне К-1 температурный режим регулируется верхним острым и промежуточным циркуляционными орошениями. Легкий и тяжелый газойли выводят через отпарные колонны соответственно К-2 и К-3.

Газы и нестабильный бензин из сепаратора С-1 направляют во фракционирующий абсорбер К-4. В верхнюю часть К-4 подают охлажденный стабильный бензин, в нижнюю часть подводят тепло посредством кипятильника с паровым пространством. С верха К-4 выводят сухой газ, а снизу – насыщенный нестабильный бензин, который подвергают стабилизации в колонне К-5, где от него отгоняют пропан-бутановую фракцию. Стабильный бензин охлаждают, очищают от сернистых соединений щелочной промывкой и выводят с установки.

Коксовые камеры работают по циклическому графику. В них последовательно чередуются циклы: коксование, охлаждение кокса, выгрузка его и разогрев камер. Когда камера заполнится примерно на 70-80% по высоте, поток сырья с помощью переключающих кранов переводят в другую камеру. Заполненную коксом камеру продувают водяным паром для удаления жидких продуктов и нефтяных паров. Удаляемые продукты поступают вначале в колонну К-1. После того как температура кокса понизится до 400-405°С, поток паров отключают от колонны и направляют в скруббер (на рисунке не показан). Водяным паром кокс охлаждают до 200°С, после чего в камеру подают воду. После охлаждения кокс из камер выгружают. Для этой операции применяют гидравлический метод. Пласты кокса разрушают струей воды давлением 10-15 МПа. Над каждой камерой устанавливают буровые вышки высотой 40 м, предназначенные для подвешивания бурового оборудования. На вышке закрепляют гидродолото, с помощью которого в слое кокса пробуривают центральное отверстие. Затем гидродолото заменяют гидрорезаком, снабженным соплами, из которых подают сильные струи воды, направляемые к стенкам камеры. Гидрорезак перемещается по камере, полностью удаляя со стенок кокс. Далее кокс поступает в отделение внутриустановочной обработки и транспортировки, где осуществляется дробление, сортировка по размеру частиц на три фракции и транспортировка в склады.

Коксовую камеру, из которой выгружен кокс, прогревают сначала острым водяным паром, затем горячими парами продуктов коксования из работающей камеры до температуры 360-370°С и после этого переключают в рабочий цикл коксования. Типичный цикл работы камеры коксования составляет 48 часов.

В отличие от непрерывных нефтехимических процессов, в реакционных камерах УЗК химические превращения осуществляются в нестационарном режиме с периодическими колебаниями параметров процесса, прежде всего температуры и времени. Продолжительность термических реакций (термолиза) в жидкой фазе изменяется от максимального значения с начала заполнения камеры до минимального к моменту переключения на подготовительный цикл. На характер изменения температурного режима по высоте и сечению камеры оказывает влияние эндотермичность суммарного процесса термолиза, а также величина потерь тепла в окружающую среду. Это обстоятельство обусловливает непостоянство качества продуктов коксования по времени, в том числе кокса по высоте камеры. Так, верхний слой кокса характеризуется высокой пористостью, низкой механической прочностью и высоким содержанием летучих веществ (т.е. кокс недококсован). Установлено, что наиболее прочный кокс с низким содержанием летучих находится в середине по высоте и сечению камеры. В модернизированных крупнотоннажных УЗК для создания условий, гарантирующих получение стабильного по качеству кокса, предусмотрен подвод дополнительного тепла в коксовые камеры в виде паров тяжелого газойля коксования. Для этой цели часть тяжелого газойля, отбираемого с аккумулятора К-1, после нагрева в специальных змеевиках печи до температуры 520°С подают в камеры вместе со вторичным сырьем. Подача перегретого тяжелого газойля в камеры продолжается и после прекращения подачи сырья в течение 6 ч.,

В таблице приведен материальный баланс УЗК при коксовании различных видов сырья.

| Сырьё | Продукты и их выход, % масс. | |||

| Газ и потери | Бензин | Коксовый дистиллят | Кокс | |

| Мазут | 9,5 | 7,5 | ||

| Полугудрон | ||||

| Гудрон | ||||

| Крекинг-остаток | 13,2 | 6,8 |

2015-08-21

2015-08-21 5187

5187