Vбс=Ц1·(1+Дц)/рц+П2/рп+К2/рк+(В/Ц)·Ц1(1+Дц)/рв, где рв –плотность воды, рв=1000 кг/м3,

Vбс = 180,65·(1+9)/3100+568/2645+1778/2670+0,44·180,65·(1+9)/1000=

=2,26 м3.

14. Определяем расход материала на 1 м3 бетона (кг). Т.к. выход бетонной смеси больше 1 м3,то расход материалов на 1 м3 бетона составит:

цемента Ц =Ц1·(1+ Дц)/ Vбс =180,65·(1 + 9) / 2,26 = 800 кг;

песка П = П2/ Vбс = 568 / 2,26 = 251,33 кг;

крупного заполнителя К = К2/ Vбс =1778 / 2,26 = 786,73 кг;

вода В = Ц1·(1+Дц)·(В/Ц)/ Vбс =180,65·(1+9)·0,44/2,26= 352 л.

В результате проведённых расчётов получили, что для приготовления 1 м3 бетонной смеси необходимо

Ц = 800 кг;

П = 252 кг;

К = 787 кг;

В = 352 кг.

9. РАСЧЁТ РАСТВОРА РАБОЧЕЙ КОНЦЕНТРАЦИИ ДОБАВОК БЕТОННОЙ СМЕСИ.

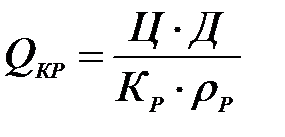

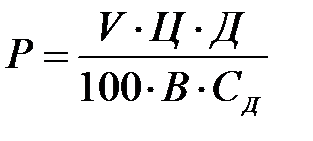

Расход раствора добавки повышенной концентрации (л) на 1 м3 бетона определяют по формуле

где Ц - расход цемента на 1 м3 бетона, кг; Д — дозировка добавки (% от массы цемента); Кр — концентрация приготовленного раствора добавки, %; r р — плотность приготовленного раствора добавки, кг/м3.

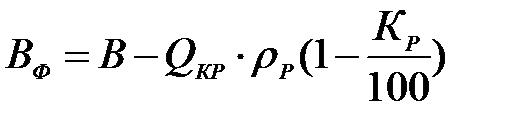

Расчетный расход воды корректируют с учетом ее расхода на приготовление раствора добавки повышенной концентрации. Поэтому с учетом воды в добавке рабочий расход воды на затворение 1 м3 бетона (л) определяют по формуле:

|

|

|

где Вф— расчетный расход воды на 1 м3 бетона, л.

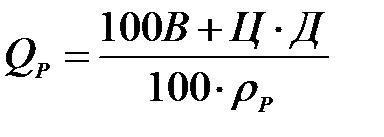

При приготовлении бетонной смеси одного и того же состава в течение не менее одной смены целесообразно заранее готовить водные растворы добавок рабочей концентрации, которую устанавливают при расчете состава бетона, а их расход (л) на 1 м3 бетона определяют по формуле

Растворы добавок рабочей или повышенной концентрации готовят в емкостях посредством растворения и последующего разбавления твердых, пастообразных или жидких продуктов. Для ускорения растворения веществ воду рекомендуется подогревать до температуры 40...70 °С и растворы перемешивать, а твердые вещества при необходимости дробить.

После полного растворения вещества проверяют плотность полученного раствора и доводят до заданной добавлением вещества или воды. Рекомендуется определять плотность жидкости посредством денсиметра (ареометра). Денсиметр погружают в раствор до тех пор, пока масса вытесненной жидкости не станет равна его массе. Деление шкалы, против которой будет находиться поверхность жидкости, укажет значение ее плотности.

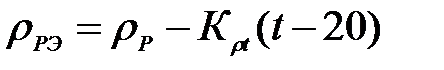

Необходимо рассчитывать изменение плотности в зависимости от температуры раствора по формуле

где ррэ — замеряемая плотность раствора, кг/м3;

рр — плотность раствора при 20°С, кг/м;

Крt - температурный коэффициент плотности раствора;

t — температура раствора в момент определения его плотности, °С.

Необходимое количество жидкого продукта (л) для раствора добавки

|

|

|

где V — объем приготовляемого раствора, л;

С д— содержание безводного вещества добавки в 1 л жидкого концентрата добавки, кг.

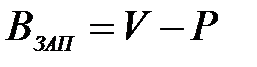

Количество воды (л), необходимое для заправки емкости запаса,

На производстве возникает необходимость решить следующие задачи: приготовить запас (с учетом беспрерывной работы предприятия) раствора рабочей концентрации для затворения бетонной смеси; определить расход концентрированного раствора добавки для затворения 1 м3 бетонной смеси.

Добавки вводят в бетонную смесь для улучшения её технологических свойств, ускорения или замедления твердения бетона, улучшения морозостойкости, водонепроницаемости, коррозионной стойкости и др., а также уменьшения расхода цемента за счёт введения активных наполнителей до 40%. При введении их надо учитывать, что активность цемента может быть снижена на 1% введения добавки.

В бетоносмеситель вместе с водой затворения подаётся расчётное количество добавки, для этого заранее приготавливаются водные растворы добавок повышенной концентрации, а именно 1-5%-ый для воздухововлекающих добавок; 50%-ый для пластифицирующих, пластифицирующе-воздухововлекающих, уплотняющих и супер-пластификаторов, замедлителей схватывания; 10%-ый для ускорителей твердения, ингибиторов коррозии стали; 10-20%-ый для противоморозных добавок.

В курсовом проекте необходимо приготовить раствор рабочей концентрации для затворения бетонной смеси с использованием смесителя вместимостью 1200 л, при расходе цемента на замес Ц = 800 кг, воды В = 352 л. В качестве добавки использовать СДБ в количестве 0,19 % от массы цемента.

По технологическим нормам (картам) для смесителя принудительного действия принимаем 30 замесов в 1 ч. Запас рабочего раствора добавки 4.5 ч. Определяем объём ёмкости для приготовления рабочего раствора СДБ в воде:

Vp = B·n·t =352·4.5·30 = 47520л,

где n – количество замесов в 1 ч;

t - время запаса рабочего раствора.

Принимаем объём ёмкости 47,5 м3.

Рассчитываем необходимое количество СДБ в л:

P = Vр·Ц·Д /100· В·Сд = 47500·800·0,2/(100·352·0,041) = 5268 л.

Необходимое количество воды для заправки ёмкости:

Взапр = Vр – P = 47500 – 5268 = 42232 л.

Для приготовления объёма рабочей концентрации объёмом 47500 л необходимо смешать 5268 л раствора СДБ и 42232 л воды.

Расход раствора рабочей концентрации СДБ на замес бетоносмесителя при плотности раствора добавки 1,017 г/см3 составит

Qp = (100· B + Ц·Д)/100 ·rр = (100·352 + 800·0,2)/(100·1,017) = 347,7 кг.

10. ПРИГОТОВЛЕНИЕ И ТРАНСПОРТИРОВАНИЕ БЕТОННОЙ СМЕСИ.

Бетонные смеси на предприятиях сборного железобетона получают в бетоносмесительных цехах. Производство бетонных смесей может быть организовано как в стационарных, так и в перебазируемых или мобильных установках. По принципу действия различают бетоносмесительные установки цикличного и непрерывного действия. Для первых характерны периодически повторяющиеся операции загрузки, перемешивания и выгрузки, для вторых - непрерывность указанных процессов.

В состав бетоносмесительных цехов или бетонных заводов входят склады цемента и заполнителя, установки для приготовления добавок, расходные бункеры для образования оперативного запаса материалов, транспортное оборудование, аппаратура для базирования компонентов, смесительное оборудование и устройства для выдачи бетонной смеси, устройства автоматического управления и контроля, вспомогательные установки (энергетическое хозяйство, компрессорная, отопительная система).

Цемент поступает на склад с помощью различных транспортных средств, специализированных автомобилей (автоцементовозов, опрокидных цементовозов), обычных крупных вагонов.

Из цементовозов бункерного типа цемент самотёком через люки выгружается в приёмные устройства складов. Разгрузку цементовозов-цистерн производят с помощью сжатого воздуха, для выгрузки цемента из крытых железнодорожных вагонов применяют механические или пневматические способы разгрузки. Более совершенен пневматический способ. Он основан на перемещении взвешенных частиц материала движущимся потоком воздуха. Характеризуется герметизацией и отсутствием потерь цемента, лучшими условиями труда, компактностью, полной механизацией.

|

|

|

Заполнители бетона хранятся в складах открытого, закрытого и комбинированного типа. В зависимости от рода транспортных средств доставки заполнителей склады разделяются на прирельсовые, безрельсовые и береговые.

Заполнители выгружают с помощью погрузчиков с железнодорожных платформ или подают в приёмный бункер непосредственно из саморазгружающихся вагонов и автосамосвалов. Из приёмных бункеров с помощью ленточных конвейеров заполнители поступают в расходные бункеры бетоносмесителей. На складах в зимнее время подогревают песок, а в некоторых случаях и крупный заполнитель. Температура подогрева заполнителя колеблется в зависимости от вида и марки цемента. Максимальная допустимая температура заполнителя при разгрузке в смеситель и применения обычного портландцемента, а также его разновидностей не должна быть выше 50 ºС.

Запас заполнителя принимают в зависимости от характера его доставки, как и для цемента, он рассчитан на 5-10 суток, однако может храниться и более продолжительное время. Потребность в заполнителях, как и в цементе, при проектировании склада определяется на основе подборки состава бетона. Ориентировочно на 1 м3 тяжелого бетона требуется 0,45 м3 песка и 0,9 м3 щебня или гравия.

Дозирование - это процесс отмеривания количества исходных материалов при выгрузке их в смеситель. Дозирование компонентов бетонной смеси должно выполняться с точностью, обеспечивающей достижение необходимых проектных свойств бетона. При приготовлении бетонной смеси дозированным способом компоненты дозируют по массе; воду и жидкие добавки можно дозировать по массе и по объёму. Точность дозирования цемента, воды и добавок может отклоняться от расчётной не более чем на 2%, заполнителей - не более чем на 2,5%. Этим условиям должны удовлетворять не менее 80% замеров.

|

|

|

Дозаторы характеризуются по характеру работы на цикличные и непрерывного действия, а по принципу действия - на объёмные, весовые и смешанные; по способу управления - с ручным, полуавтоматическим и автоматическим управлением. Выбор типа дозаторов определяется компановкой бетоносмесительной установки, видом бетоносмесителя, количеством марок смеси и другими факторами. Важнейшим условием достижения требуемых свойств бетона является постоянство водоцементного отношения. Необходимое условие стабилизации В/Ц - учёт влажности заполнителя, которая даже при благоприятных условиях может колебаться от 10% до 15%, а при неблагоприятных может достигать 20% - 30%. Влажность заполнителей определяют обычно высушиванием проб 1-2 раза в сутки. Наиболее перспективным является нейтральный метод определения влажности заполнителя. Он позволяет контролировать влажность в интервале 1,5% – 10% непрерывно, с точностью 0,2% – 0,3%.

Для однородности бетонной смеси её перемешивают. Для перемешивания компонентов бетонной смеси широко применяют циклические бетоносмесители. В такие бетоносмесители загружают новый замес, который может быть загружен лишь после выгрузки из бетоносмесителя предыдущего готового объёма смеси. Оптимальная продолжительность перемешивания зависит от состава и характеристик смеси.

Бетонные смесительные узлы завода компонуют в большинстве случаев по вертикальной схеме с однократным загружением материалов в расходные бункеры. Высота здания цеха достигает 25-30 м. Материалы попадают в надбункерный этаж с помощью ленточных конвейеров. Для подачи заполнителей, цемента и др. используются также поворотные воронки, для порошкообразных материалов - лотки и пневматический транспорт. В последнем случае для очистки воздуха от цементной пыли применяют циклоны.

Расходные бункеры делятся на отсеки. Для крупных заполнителей предусматривают обычно три отсека, для мелких заполнителей и цемента - по два. С целью свободного перемещения сыпучих материалов углы наклона днищ бункеров выполняют больше углов естественного откоса соответствующих материалов. Углы наклона днищ, как правило, составляют не менее 55 - 60º, чтобы не было зависания заполнителей при повышении влажности, а на стенках нижней части бункера устанавливают вибрационные свободообрушители. В бункерах предусматривают также устройства для аэрации цемента (подобие решетки) и указатели уровней заполнения отсеков бункера.

Запас материалов в исходных бункерах принимают обычно для заполнителей на 1-2 часа, цемента - 2-3 часа. Дозаторы сухих компонентов бетонной смеси загружают их из соответствующих отсеков бункера. Вода поступает в дозатор из установленного под ним бака, наполняемого из водопроводной магистрали. Водные растворы добавок поступают в дозатор с помощью циркуляционного трубопровода от установок по приготовлению добавок.

Смесители загружают сухими компонентами по рукавному желобу с перекидным клапаном, готовую смесь из бетоносмесителей выгружают в раздаточные бункеры, вместимость которых должна быть не менее 2-3 замесов.

На заводах сборного железобетона бетонную смесь транспортируют к месту потребления различными способами: мостовыми кранами или автокранами, самоходными бетоновозами, перемещая по рельсовому пути, ленточными конвейерами, пневматическими устройствами. В цехах с высокомеханизированным производством применяют бетонораздатчики.

Максимальная высота подачи бетонной смеси при ее выдаче на транспортные средства должна быть не более 2 м. Использование пневматических установок может оказаться радикальным при подаче бетонной смеси

1- Доставка щебня песка и щебня с выгрузкой на ковшевой ленточный конвейер с которого материалы попадают на склад заполнителей.

1` - Доставка цемента к складу и транспортирование его в резервуары.

2- Заполнители на ленточном конвейере из склада попадают в раздаточный бункер.

2`-транспортирование цемента со склада в раздаточный бункер.

2``- Создание раствора добавки рабочей концентрации.

3- Дозирование компонентов бетона и подача их в бетономешалку.

4- Сборка, очистка и смазка форм, перевозка к бетонораздатчику

5- Укладка и уплотнение бетона

6- Перевозка в цех термообработки

7- Извлечение готовых изделий из форм.

8- Выдержка изделий

9- Складирование.

10- Маркировка и транспортирование.

11. ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ

Технологический процесс производства сборных железобетонных изделий состоит из ряда самостоятельных операций, объединяемых в отдельные процессы.

Операции условно подразделяют на основные, вспомогательные и транспортные. К основным операциям относят: приготовление бетонной смеси, включая подготовку соответствующих материалов; изготовление арматурных элементов и каркасов; формование изделий, куда входит и армирование; тепловую обработку отформованных изделий из форм и подготовка форм к очередному циклу; отделка и обработка лицевой поверхности некоторых видов изделий и т.п.

Кроме основных технологических операций на каждом этапе производят вспомогательные операции: получение и подачу пара и воды, сжатого воздуха, электроэнергии, складирование сырьевых материалов, полуфабрикатов и готовой продукции, пооперационный контроль и контроль качества готовой продукции и др.

К транспортным относятся операции по перемещению материалов, полуфабрикатов и изделий без изменения их состояния и формы.

На заводах сборного железобетона приняты поточные методы организации технологического процесса, сущность которых состоит в том, что весь процесс расчленяется на отдельные операции, которые выполняются в строгой последовательности на определённых рабочих местах (постах), оснащённых специализированным оборудованием. На каждом рабочем месте в соответствии с принятыми методами обработки, оборудованием и организационным строением выполняется одна или несколько близких между собой технологических операций.

Технологический процесс при изготовлении железобетонных изделий организуют по трём основным способам: агрегатно-поточному, конвейерному, стендовому и кассетному.

Сущность стендового метода состоит в том, что формование и твердение изделий осуществляется в стационарном положении на стенде или специальной установке без перемещений, а все материалы, формирующее и другое технологическое оборудование, а также обслуживающие его рабочие звенья перемещаются от одной формы на стенде к другой; за каждым стендом или формой закрепляется одно или несколько технологически однородных изделий. Этот способ требует больших производственных площадей, усложнения механизации и автоматизации производства, высоких трудозатрат. Стендовый способ позволяет производить широкую номенклатуру изделий при сравнительно несложной переналадке оборудования.

Стенды для изготовления бывают длинные и короткие. Длинномерные линейные изделия с напряжённым армированием формуют на длинных стендах длиной 75 м и более, а также на коротких стендах, имеющих длину, равную одному изделию, а ширину двум и более.

Длинные стенды применяют для одновременного изготовления нескольких одинаковых изделий в формах, располагаемых одна за другой и образующих единую формовочную линию. На этой линии укладку и натяжение арматуры, а также бетонирование и твердение изделий, осуществляют сразу по всей длине стенда.

Разновидностью коротких стендов являются металлические силовые формы, на которых изготавливают предварительно напряжённые изделия.

12. ОПИСАНИЕ ТЕХНОЛОГИЧЕСКОЙ СХЕМЫ

Приготовление бетонной смеси осуществляется в установках-смесителях принудительного типа СМЖ.

Предварительно, до подачи бетонной смеси на стенд, осуществляются следующие виды работ: чистка формы и вкладышей от остатков предыдущего бетона с помощью щёток и скребков, затем, на поверхность формы наносится смазка ("Эмульсол"), форма собирается, вставляются стержни (армирование конструкции). Сначала арматура подвергается предварительному напряжению с помощью домкратов. Создается преднапряжение до 110%, выдерживается 5 мин и отпускается до 100%, после идёт установка арматурных каркасов, сеток и вкладышей с помощью крана. После этого форма готова для додачи, а армирование конструкции подлежит освидетельствованию ОТК.

Бетонная смесь по бетонным течкам попадает на тележку бетоновозной эстакады, перегружается в бетонный раздатчик, передвигающийся по рельсам. Выгрузка бетонной смеси из ёмкости бетонного раздатчика осуществляется с помощью вибратора. Бетонораздатчик перемещается над стендом и заполняет форму цельноперевозимой балки бетонной смесью в два приёма. Уплотнение бетонной смеси осуществляется с помощью глубинных вибраторов.

После уплотнения бетонной смеси открытая поверхность изделий заглаживается. Когда изделие готово, стенд закрывается крышкой и подвергается тепловой обработке по режиму:

2 + 3 + 6 + 2.

2 - предварительная выдержка;

3 - подъём температуры;

6- изотермическая выдержка;

2 – охлаждение изделия до 20 ºС.

По окончании тепловой обработки производится передача напряжения арматуры на бетон, достигший 100% прочности. Передача напряжения на бетон осуществляется при помощи электродуговой сварки. Готовое изделие с помощью мостового крана подается на пост выдержки изделий где производится ремонт, покраска и маркировка изделий, которые потом принимается ОТК. Качественные балки после приемки грузятся на тележку и вывозятся на склад готовой продукции. Складирование осуществляется согласно ГОСТ 20372-66.

Цемент может доставляться в вагонах бункерного типа (m= 60 т) или в обычных крытых, а также в цементовозах-цистернах, в автоцементовозах, а также водным транспортом. Затем с помощью пневматического, механического или аэрационно-пневматического транспорта подаётся в силосы для хранения. Доставка осуществляется, когда цемент находится во взвешенном состоянии, т.к. цемент высокодисперсная система. Давление компрессора 0,3 МПа. Диаметр силоса 5м, вмещаемый объём 250т, высота силоса 15м. Воздухо-цементное отношение по объему 0,6. В фильтре создается давление, очищенный воздух выходит и цемент осядет, а затем по распределению заполняет силоса. Далее по трубопроводу посредствам сжатого воздуха подается в дозатор (2ДБУ-1000). Затем цемент в определенных пропорциях подаётся в бетоносмеситель принудительного действия СБ-138А.

Песок и щебень на завод могут поступать на платформах, в специальных саморазгружающихся четырёхосных полувагонах-гондолах с люками в полу или бортовой части, в опрокидных вагонах (думпкарах), а также автотранспортом и речным транспортом (в баржах). Выгрузка производится гравитационным способом, сталкиванием или черпанием. Затем по ковшово-ленточным конвейерам подается в приёмный бункер склада заполнителей, затем через весовые дозаторы подается на руковной желоб с вентилем, после чего попадает в приёмные бункеры. Затем с этих бункеров подаётся на дозаторы (обычно 2ДБП-1600 и 2ДБЩ-1000). Дозатор для воды (2ДБЖ-400). С дозаторов заполнитель подаётся в бетоносмеситель непрерывного действия. Перемешивание происходит 2 минуты. После приготовления смеси посредствам бетоновозной эстакады цементная смесь попадает в раздаточный бункер, который передвигается по рельсовому пути (вместительность 2-3 замеса).

В формовочном цехе перед бетонированием производят очистку форм, смазку, натяжение арматуры, установку каркасов и сеток, закладных деталей и строповочных петель. Далее формы наполняют бетоном и происходит виброуплотнение с помощью навешиваемых на неё вибраторов. После уплотнения балки попадают в камеры для последующей экзотермической обработки в течение 11 часов. После этого опалубки извлекают из пропар-камеры и проиходит распалубка изделий. После распалубки производят выдачу изделия, приёмку ОТК и далее транспортируют на склад готовой продукции.

13. ПОДГОТОВКА РАБОЧИХ ПОВЕРХНОСТЕЙ ФОРМЫ

Процесс формования изделий – важнейшая стадия их изготовления на заводах сборного железобетона. Процесс формования изделий состоит из сборки, очистки и смазки форм и бортовой оснастки, установки и фиксации арматурного каркаса в форме, натяжения арматуры на упоры, укладки, распределения и уплотнения бетонной смеси в форме, а также отделки открытой поверхности изделия и, наконец, извлечения готового изделия из формы после тепловой обработки.

После каждого цикла формования формы чистят и смазывают. Для очистки форм и поддонов применяют машины, рабочими органами которых являются цилиндрические щётки из стальной проволоки, абразивные круги и инерционная фреза из металлических колец. Машины с относительно мягкими металлическими щётками применяют после каждого цикла формования. Машины с жёсткими щётками используют не чаще одного раза в 2-3 месяца.

Поддоны можно очищать по двум схемам: первая – когда машина передвигается над поддоном, вторая – если поддон перемещается под машиной. Для очистки разделительных стенок кассетных форм применяют передвижную шлифовочную машину.

Для очистки форм применяют также химический способ, который основан на свойстве некоторых кислот, например соляной, разрушать цементную плёнку. Химическую очистку можно производить не чаще одного раза в год

На качество ж/б изделий влияет сцепление бетона с поверхностью форм. Один из способов уменьшения сцепления – использование смазок. Смазка должна удовлетворять следующим требованиям: иметь консистенцию, позволяющую наносить её распылителем или кистью на холодные и горячие (до 40-50°C) поверхности сплошным тонким слоем (0,1-0,3 мм); обладать достаточной адгезией с металлом форм, быть достаточно водостойкой и не смешиваться с бетоном, не оказывать вредного действия на твердеющий бетон, не оставлять пятен на поверхности изделий, не вызывать коррозии рабочей поверхности формы, не создавать антисанитарных условий в цехах и быть безопасной в пожарном отношении.

На заводах применяют три вида смазок: водные и водно-масляные суспензии (известковые, глиняные, меловые и шлаковые), водно-масляные и водно-мыльные эмульсии (эмульсол), машинные масла, нефтепродукты и их смеси.

Приготовление смазок производят при помощи различных смесителей, в том числе эмульсий, с использованием ультразвуковых или механических эмульгаторов, которые дают возможность смешивать между собой жидкости, не смешивающиеся в обычных условиях.

Смазку на поверхность форм наносят обычно различными распылителями, а в тех местах, где неудобно их использовать, применяют специальные механизмы. Более тонкое распыление и большой факел могут получиться, если применить для нанесения смазки сжатый воздух. Расход смазки зависит от её консистенции, конструкции, и типа форм, способа нанесения смазки, качества поверхности смазк Для смазки опалубки допускается применение проверенных на практике составов типа прямой эмульсии, обратной эмульсии и т.д.

Рекомендуется также вместо смазки поверхность опалубки покрывать полихлорвиниловым пластикатом толщиной 2-3мм.

Покрытие может быть выполнено также оклейкой опалубки листами пластиката. Покрытие поверхности опалубки пластикатами должно предусматриваться при её изготовлении, чтобы сохранить опалубочные размеры конструкции.

14. УПЛОТНЕНИЕ БЕТОННОЙ СМЕСИ

Бетонная смесь обладает рыхлой нестабильной структурой с высокой пористостью и большим объёмом вовлечённого воздуха. Необходимое условие получения однородного по плотности и прочности бетона – уплотнение бетонной смеси на стадии формования изделий.

В процессе формования и уплотнения частицы бетонной смеси находятся под воздействием силового поля, слагаемого из сил тяжести частиц и внешнего силового воздействия, оказываемого на частицы. Вместе с тем, частицы находятся под воздействием внутренних сил в системе (сил трения, межмолекулярные и др.).

Оптимальное соотношение между силами тяжести частиц и внешним силовым воздействием – необходимое условие качественного формования и уплотнения бетонной смеси, которое зависит в основном от реологических свойств, а также от формы изделия и его насыщенности арматурой.

Основными способами механического воздействия на бетонную смесь с целью её уплотнения являются вибрирование, прессование и центрифугирование.

Виброуплотнение. Виброформование сводится к разрушению сложившейся первоначальной структуры бетонной смеси и переводу её в состояние пластично-вязкого течения, при котором смесь подчиняется действию силы тяжести, свободно растекается, хорошо заполняет форму, самоуплотняется и приобретает более плотную структуру.

Прессование. При прессовании происходит принудительное перемешивание и взаимное сближение твёрдых частичек бетонной смеси, характеризуемое большим или меньшим объёмным сжатие системы.

Центробежное формование. Сущность этого метода в том, что форма вместе с загруженной в неё бетонной смесью вращается вокруг своей продольной оси с заданной скоростью. Под действием развивающихся центробежных сил частицы смеси отбрасываются к стенкам формы, прижимаются к ним, и смесь распределяется равномерным слоем в форме.

Применяемые методыи механизмы для уплотнение бетонной смеси должны обеспечить высококачественную укладку бетона.

Для уплотнения бетонной смеси допускается применение глубинных и навесных вибраторов или вибропригруза для уплотнения плиты. В нашем случае используется вибрирование с пригрузом (амплитуда колебаний (0,35±0,03) мм, частота колебаний - 50 Гц).

Режим вибрации (амплитуда, частота и время вибрирования), а также шаг установки навесных вибраторов должны обеспечивать необходимое качество уплотнения бетонной смеси, равномерное её уплотнение по длине изделия.

Признаком достаточного уплотнения является появление на поверхности формуемого изделия цементного молока. Режим обработки плиты поверхностным вибратором и длительность повторного вибрирования должны быть выбраны опытным путём так, чтобы под верхней плитой не появлялись горизонтальные трещины.

Для обеспечения высококачественного формования изделий из жёстких бетонных смесей, рекомендуется на заводах МЖБК применять объёмное виброуплотнение бетонной смеси с помощью резонансных виброопалубок, виброплощадок, виброподдонов и вибропригрузов, а также других проверенных устройств для интенсивного уплотнения бетонных смесей.

15. УСКОРЕНИЕ ТВЕРДЕНИЯ БЕТОННОЙ СМЕСИ

Тепловая обработка балок пролётных строений для ускорения твердения бетона должна проводиться так, чтобы было исключено разрыхление структуры бетона, обезвоживание поверхностного слоя бетона, образование температурно-усадочных трещин, а также понижение морозостойкости бетона.

Может применяться тепловлажностная обработка в камерах (пропаривание в паровоздушной среде с относительной влажностью не ниже 0,96).

Рекомендуется применение водотепловой обработки с орошением изделия водой, температура которой следует за температурой среды. Допускается применение обогреваемой опалубки при условии. Что система обогрева (водяная, масляная, электрическая или иная) обеспечивает необходимое регулирование теплового режима и устранение обезвоживания закрытой поверхности бетона путём орошения водой.

Изделие может передаваться в камеры ускоренного отвердения как в опалубке, так и после снятия боковых щитов опалубки.

Пр изготовлении балок пролётных строений с применением стационарной раскрывающейся опалубки на посту формования, с целью ускорения набора распалубочной прочности целесообразно применять умеренный (до 30˚ - 40˚ С) подогрев отформованного изделия при условии, что будет исключено температурное разрыхление структуры бетона и образование в изделии температурных трещин.

Во избежание температурного разрыхления структуры бетона должны соблюдаться следующие ограничения:

а) до начала подъема температуры опалубки или до помещения в камеру, изделие выдерживается при температуре укладки бетона до приобретения структуры, способной воспринять воздействия, вызываемые неодинаковым расширением воды затворения и твердых составляющих принагревании. Это время должно быть подобрано опытным путем для данного цемента и состава бетона, но не должно быть меньше 2 часов для бетонов без добавок и 4 часов – для бетонов с добавками ССБ, СДБ и СНВ;

б) скорость повышения температуры среды или обогреваеиой опалубки в течении первых двух часов не должна превышать 5 градусов в час, в последующие два часа скорость может быть повышена до 10 град./час, в последующий период – до 15 град./ час.

Для снижения вероятности образования температурно-усадочных трещин рекомендуется соблюдать следующие ограничения:

а) в системе обогрева опалубки должны быть предусмотрены меры, обеспечивающие равномерную (с допуском ± 5 °) температуру боковых щитов опалубки;

б) ограничивать силовые и температурные выгибы катучего стенда как при установке и снятии боковой опалубки, так и при возникновении разности температуры между верхним и нижним поясами хребтовой балки в процессе прогрева изделия на посту бетонирования. Это достигается применением катучих стендов со средними опорами, поддомкрачиванием стендов на посту бетонирования, поддомкрачиванием стендов на посту тепловой обработки и на посту обжатия бетона, выравниванием температуры среды в камере и другими проверенными способами.

в) не следует допускать подсушивания открытой поверхности изделия, в частности – верхней плиты, подогреваемой снизу опалубкой, что влечет за собой опасность образования усадочных напряжений в плите. Для обеспечения этого условия рекомендуется применять орошение водой, температура которой следует за температурой среды или обогреваемой опалубки.

Температура среды в пропарочной камере при установке в нее балок не должна превышать температуры бетона более чем на 10 °.

Время изотерического прогрева зависит от принятого режима пропаривания и определяется опытным путем. Температура среды или опалубки в период изотермического прогрева не должна превышать 70 °С при пропаривании без орошения.

Снижение температуры среды в камере (или обогреваемой опалубки) при охлаждении изделий должно производиться со скоростью, не превышающей 10 град./час – при обработке изделий в паровоздушной среде без орошения.

Перепад между температурой среды в камере (или температурой обогреваемой опалубки) и температурой воздуха в цехе или на полигоне, куда поступает изделие, не должен превышать 20 градусов, если твердение изделия происходило в паровоздушной среде без орошения.

При передаче изделия из отапливаемого цеха на холодный склад перепад температур среды не должен превышать 20 градусов, если твердение изделия происходило в паровоздушной среде без орошения.

Отсутствие температурно-усадочного трещинообразования при принятых способах и режимах ускоренного твердения должно быть проверено опытным путем для конкретных условий данного завода путем изготовления пробного изделия при испытательных температурных нагрузках. Испытательные температурные нагрузки осуществляют путем повышения на 10 % принятой температуры изотерического прогрева и скорости снижения температуры среды.

Рекомендуется применять устройства для тепловой обработки, снабженные автоматическими регуляторами температурного режима.

2015-09-06

2015-09-06 4298

4298