Вертикальный масляный пылеуловитель получил широкое распространение на КС и ГРС. В настоящее время промышленность выпускает несколько типоразмеров пылеуловителей.

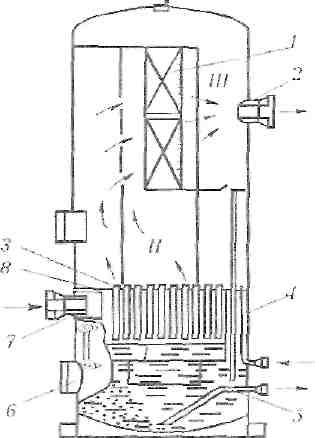

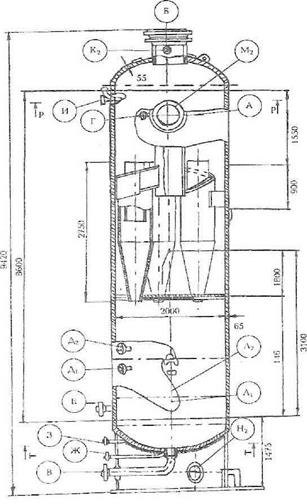

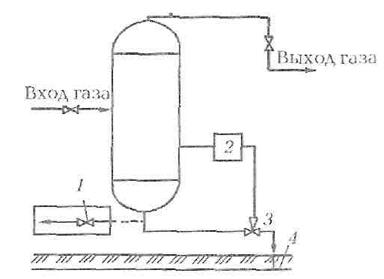

Вертикальный масляный пылеуловитель представляет собой вертикальный сосуд, разделённый на четыре секции, выполняющие различные функции при очистке газа. Нижняя секция заполняется маслом и служит сборником шлама; секция контактных трубок служит для промывки газа; цилиндрическая часть до поперечной полуперегородки – осадительная камера; жалюзийная секция, состоящая из зигзагообразных решёток, выполняет роль сепаратора для отделения жидкости с микрочастицами пыли. На рис. 1.4. показан вертикальный масляный пылеуловитель.

Газ

Рис. 1.4. Вертикальный масляный пылеуловитель

1 – сепараторное устройство; 2 –выходной патрубок; 3,4,5 – контактные и дренажные трубки; 6 – люк; 7 – входной патрубок; 8 – отбойный козырёк.

В пылеочистительную установку входят также маслохозяйство: аккумулятор масла и отстойники с обвязкой.

|

|

|

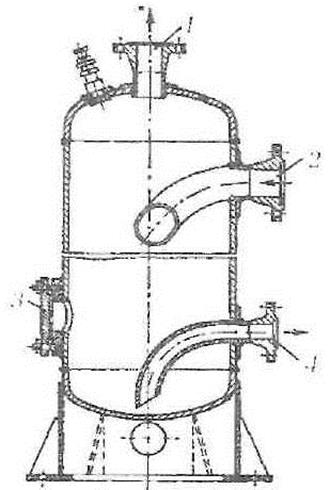

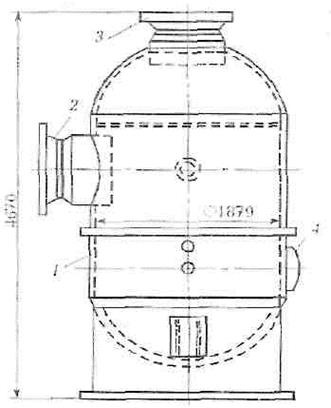

Гравитационные сепараторы бывают вертикальные и горизонтальные. Они работают по принципу выпадения взвеси под действием силы тяжести при уменьшении скорости потока газа.

Вертикальные гравитационные аппараты имеют лучшие условия очистки, чем горизонтальные, рекомендуются для сепарации газов, содержащих твёрдые частицы и тяжёлые смолистые фракции.

При выборе пылеуловителя оценивают допустимую скорость в свободном сечении по формуле:

где d – диаметр сепаратора, м (d =400 – 1650мм); ρч,ρг – плотности частиц и газа, кг/м3; к – коэффициент сопротивления среды, при малых Re принимают

q – ускорение свободного падения.

Рис. 1.5. Вертикальный гравитационный односекционный сепаратор

1 – выходной патрубок для газа; 2 – входной патрубок; 3 – люк; 4 – патрубок для продувки сепаратора.

Рис. 1.6. Вертикальные масленые пылеуловители и фильтры-сепараторы на БПТПГ КС

Опыт эксплуатации показал, что оптимальная скорость газа W0 должна быть: W0 =≤0,1м/с при давлении 6МПа.

Циклонные пылеуловители выпускаются трёх типов: ЦН-11 с углом наклона крышки входного патрубка 10°, ЦН-15 - 15°, ЦН-24 - 24°. Минимальное гидравлическое сопротивление и наибольший коэффициент очистки имеет пылеуловитель типа ЦН-15. Каждый тип пылеуловителей имеет ряд типоразмеров: ЦН-11 и ЦН-15 по 14 типоразмеров диаметром от 200 до 2000мм, а ЦН-24 – 15 типоразмеров диаметром от 400 до 3000мм.

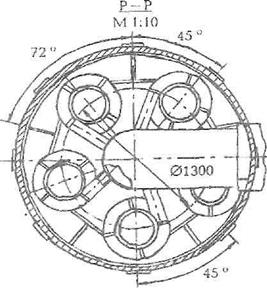

Циклонный пылеуловитель представляет собой аппарат вертикальной цилиндрической формы со встроенными циклонами и состоит из трёх технологических секций: распределения поступившего газа, очистки газа и сбора жидкости и механических примесей. Неочищенный газ поступает через боковой входной патрубок, к которому приварены, пять или более циклонов, расположенных звездообразно по кругу. За счёт центробежной силы происходит отбрасывание и осаждение влаги и механических примесей, которые удаляются из аппарата автоматически через дренажный штуцер.

|

|

|

Существенное влияние на качество очистки природных газов оказывает их влагосодержание. Поэтому эффективность работы циклонных пылеуловителей в условиях повышенного содержания влаги и конденсата ухудшается из-за осаждения липкой массы (пыль и конденсат) в проходных сечениях аппаратов.

Разновидность циклонных пылеуловителей – мультициклонные пылеуловители, в которых за счёт уменьшения диаметра циклона повышается качество очистки газа. Закручивание потока газа в них происходит с помощью специальных направляющих лопаток, закреплённых под углом 25-30°.

Рис. 1.7. Блок вертикальных циклонных пылеуловителей на КС.

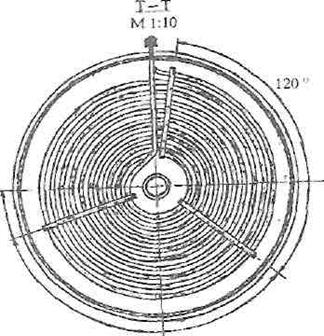

На рис. 1.8 – 1.10 представлены конструкция, общий вид и разрезы циклонного пылеуловителя диаметром 2000мм и справочно в таблице 1.1 [1] приведены размеры штуцеров и люков циклонного пылеуловителя.

Рис. 1.8 Разрез циклонного пылеуловителя

Рис. 1.9. Общий вид конструкции циклонного пылеуловителя.

20°

120°

Рис. 1.10. Разрез циклонного пылеуловителя.

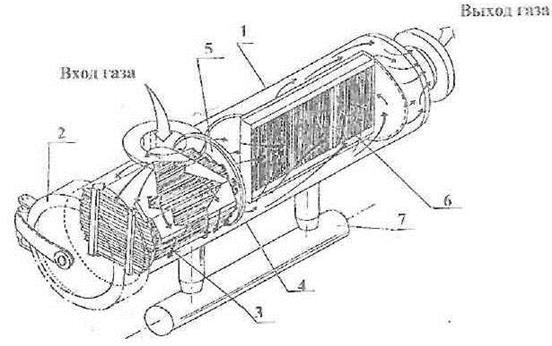

Рис. 1.11 Горизонтальный фильтр-сепаратор

В связи с невозможностью достичь высокой степени очистки газа в циклонных пылеуловителях появляется необходимость выполнять вторую ступень очистки, в качестве которой используют в некоторых технологических схемах КС фильтр-сепараторы, устанавливаемые последовательно после циклонных пылеуловителей. На рис. 1.11 показан горизонтальный фильтр-сепаратор, а на рис. 1.12. конструкция фильтра-сепаратора.

Рис. 1.12. Конструкция фильтра-сепаратора

1 – корпус фильтра-сепаратора; 2 – быстрооткрывающийся затвор;

3 – фильтрующие элементы; 4 – направляющая фильтрующего элемента;

5 – трубная доска камеры фильтров; 6 – каплеотбойник; 7 – конденсатосборник.

Работа фильтра-сепаратора осуществляется следующим образом: газ после входного патрубка с помощью специального козырька направляется на вход фильтрующей секции 3, где происходит коагуляция жидкости и очистка от механических примесей. Через перфорированные отверстия в корпусе фильтрующих элементов газ поступает во вторую фильтрующую секцию – секцию сепарации. В секции сепарации происходит окончательная очистка газа от влаги, которая улавливается с помощью сетчатых пакетов. Через дренажные патрубки механические примеси и жидкость удаляются в нижний сборник и далее в подземные ёмкости.

Для работы в зимних условиях фильтр-сепаратор снабжён электрообогревателем его нижней части, конденсатосборником и контрольно-измерительной аппаратурой. В процессе эксплуатации происходит улавливание механических примесей на поверхности фильтр-элемента, что приводит к увеличению перепада давлений на фильтр-сепараторе. При достижении перепада, равного 0,04МПа, фильтр-сепаратор необходимо отключить и произвести замену фильтр-элементов на новые в нём.

В отдельных технологических схемах совместно с фильтр-сепараторов, в качестве первой ступени очистки применяют скрубберы.

Рис. 1.13. Скруббер и фильтр-сепаратор

Работа скруббера осуществляется следующим образом: природный газ через входной патрубок и входную камеру поступает в циклонные трубки, проходя в две прорези каждой трубки, газ ускоряется и приобретает вращательное движение. Жидкие и твёрдые частицы отбрасываются к наружной стенке циклонного элемента и под действием силы тяжести сбрасывается в накопительную камеру. Очищенный газ по центральным трубам восходящим потоком направляется в выходную камеру скруббера и далее через выходной патрубок – на выход в нагнетатель.

|

|

|

Из накопительной камеры жидкость и механические примеси сбрасываются путём продувки в специальную сборную дренажную ёмкость.

Система сбора дренажа состоит из подземных ёмкостей, оборудованных пневматическими реле уровня, которые управляют клапанами в блоке редуцирования и электрическими реле максимального уровня. Если в какой-то подземной ёмкости уровень жидкости превысит допустимый, срабатывает пневматическое реле, затем открывается клапан на соответствующем трубопроводе и жидкость под действием давления газа перекачивается в ёмкость сбора конденсата, из которой вывозится автомобильными цистернами.

Рис. 1.14 Скруббер

1 – цилиндрический корпус; 2 – входной патрубок; 3 – выходной патрубок;

4 – осмотровый люк.

Рис. 1.15. Дренажная обвязка скруббера

1 – ручная продувка; 2 – блок управления; 3 – дренаж; 4 – коллектор жидкости.

2015-10-22

2015-10-22 4117

4117