К фосфорным удобрениям относятся природные фосфаты и продукты их переработки. В отличие от других видов минеральных удобрений фосфорные удобрения обладают различной растворимостью, по которой они подразделяются на: водорастворимые (группа I); растворимые в органических кислотах или усвояемые (группа II); нерастворимые или растворимые только в сильных минеральных кислотах (группа III). По содержанию питательного элемента фосфорные удобрения делятся на концентрированные (более 30% Р2О5) и неконцентрированные (менее 30% Р2О5).

Методы переработки фосфатного сырья существенно зависят от состава руды и могут быть механическими и химическими.

Механической обработкой (измельчением) получают простейшее фосфорное удобрение — фосфоритную муку.

Задачей химической переработки природных фосфатов в фосфорные удобрения является превращение исходного фосфорсодержащего сырья в такие соединения фосфора, которые легко усваиваются растениями и являются высококонцентрированными, то есть содержат возможно больше Р2О5 в усвояемой форме при минимальном количестве балласта и вредных примесей.

|

|

|

Важнейшими представителями фосфорных удобрений являются простой и двойной суперфосфат, которые выпускаются в виде порошка или гранул.

Простой суперфосфат получают камерным методом при разложении природных фосфатов (апатитового концентрата или фосфоритной муки) серной кислотой.

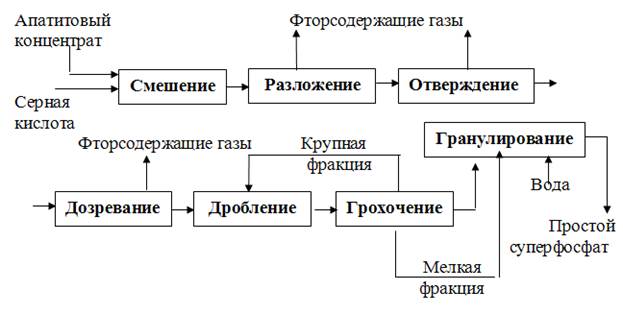

Основными стадиями в производстве простого суперфосфата являются (рис. 4):

- смешение апатитового концентрата или фосфоритной муки с серной кислотой;

- разложение сырья при химическом взаимодействии исходных компонентов с образованием суперфосфата и фосфогипса;

- отверждение получаемой суспензии в суперфосфатной камере;

- дозревание полученного в камере суперфосфата на складе дообработки;

- дробление простого суперфосфата;

-грохочение (отделение крупных и мелких фракций);

- гранулирование простого суперфосфата.

Рис. 4. Принципиальная схема производства простого суперфосфата

Существенным недостатком технологии производства простого суперфосфата является образование побочных продуктов - фосфогипса СаSО4, а также выделение очень вредного газообразного фтористого водорода (НF) на всех стадиях производства, при этом содержание Р2О5 в простом суперфосфате не превышает 20%.

Таблица 4 – Физико-химические свойства простого суперфосфата в соответствии с действующими ГОСТ и ТУ

| № п/п | Показатели | Суперфосфат из апатитового концентрата | Суперфосфат из фосфоритов Каратау | |||

| Гранулиро-ванный (ГОСТ 5956-78) | Порошко- видный, сушеный, нейтрализо-ванный (ТУ 6-08-340-74) | Порошко-видный (ТУ 6-08-277-73) | Гранулиро- ванный, аммонизи- рованный (ГОСТ 17790-78) | Аммонизиро- ванный, сушеный (ТУ 6-08-327-75) | ||

| 1. | Содержание усвояемой Р2О5, % | 20±1 | 20±1 | 20±1 | 15±1 | 15±1 |

| 2. | Содержание свободной Н3РО4 в пересчёте на Р2О5, % | 1-2,5 | Не более 2,5 | Не более 5,0 | Не более 0,5 | Не более 0,5 |

| 3. | Содержание влаги, %, не более | 4,0 | 5.0 | 12,0 | 3,0 | 3,0 |

| 4. | Механическая прочность гранул на раздавливание, МПа (КГС/см2) не менее | 1,0 (10) | - | - | 1,5(15) | - |

| 5. | Гранулометрический состав. Содержание гранул размером: · (1-4)мм, % не менее · (4-6) мм, %, не более · менее 1 мм, % не более | - - - | - - - | - - - |

Двойной суперфосфат, как более концентрированное удобрение, получают путем разложения природных фосфатов фосфорной кислотой, при этом производство двойного суперфосфата осуществляется двумя методами: камерным (не отличается от схемы получения простого суперфосфата) и поточным (бескамерным).

|

|

|

К недостаткам камерного способа относится наличие длительного складского дозревания продукта, сопровождающегося неорганизованными выделениями вредных фтористых соединений в атмосферу, и необходимость применения концентрированной фосфорной кислоты (50-55% Р2О5).

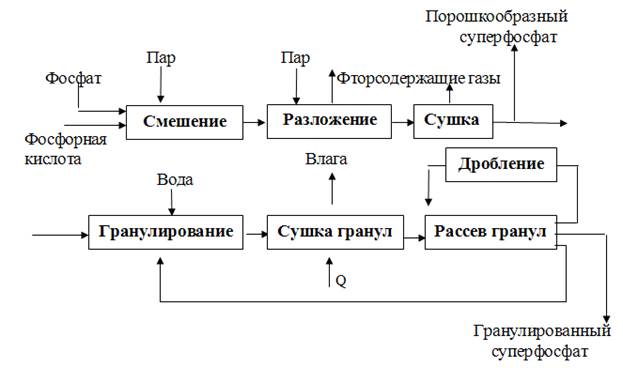

Основными стадиями в производстве двойного суперфосфата поточным методом являются (рис. 5):

- смешение апатитового концентрата или фосфоритной муки с 32% фосфорной кислотой;

- разложение фосфатного сырья (0,5-1 ч при температуре 950С) в реакторе-смесителе с образованием пульпы готового продукта;

- сушка в распылительной сушилке и получение порошкообразного удобрения;

- гранулирование части порошкообразного суперфосфата в грануляторе-смесителе;

- сушка гранул в барабанной сушилке;

- рассев гранул на грохоте и получение товарной фракции двойного суперфосфата (размеры частиц 1-4 мм).

Рис. 5. Принципиальная схема производства двойного суперфосфата

После рассева гранул суперфосфата на грохоте крупная фракция с частицами размером более 4 мм измельчается на молотковой дробилкеи снова поступает на грохот; мелкая, так называемый ретур, (размер частиц менее 1 мм) возвращается в гранулятор-смеситель.

В себестоимости производства суперфосфата наибольшую долю (93...96 %) составляет стоимость сырья, при этом себестоимость гранулированного двойного суперфосфата выше, чем порошкообразного. Однако гранулирование способствует значительному улучшению качества и агрохимических свойств удобрений. Себестоимость двойного суперфосфата на 10...13% выше, чем простого, но это превышение компенсируется экономией труда на его транспортировку и внесение в почву.

Таблица 5 – Физико-химические свойства двойного суперфосфата в соответствии с ГОСТ 16306-80

| Наименование показателя | Норма для марки | |

| А | Б | |

| 1. Массовая доля усвояемых фосфатов в пересчете на Р2О5, % | 46  1 1

| 46  1 1

|

| 2. Массовая доля свободной кислоты в пересчете на Н3РО4, %, не более | 5,5 | 6,5 |

| 3. Массовая доля воды, %, не более | ||

| 4. Гранулометрический состав. Массовая доля гранул размером: | ||

| менее 1 мм, %, не более | ||

| от 1 до 4 мм, %, не менее | ||

| менее 6 мм, % | ||

| для розничной торговли массовая доля гранул, прошедших через сито с сеткой № 6 по ГОСТ 3826, %, не менее | ||

| 5, Статическая прочность гранул, МПа (кгс/см2 ) не менее | 3,0 (30) | 2,5(25) |

| 6. Динамическая прочность на истираемость гранул, %, не менее | ||

| 7. Рассыпчатость, % |

2017-10-25

2017-10-25 3529

3529