Производим уточненный расчет ведомого вала. Примем, что нормальные напряжения от изгиба изменяются по симметричному циклу, а касательные от кручения.

Уточненный расчет состоит в определении коэффициентов запаса прочности s для опасных сечений и сравнении их с требуемыми (допускаемыми) значениями [s]. Прочность соблюдена при s≥[s]. Будем производить расчёт для предположительно опасных сечений

Ведомый вал.

Материал вала – сталь 45 нормализованная;

1) Сечение А–А.

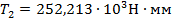

Диаметр вала в этом сечении d=38 мм. Концентрацию напряжений вызывает наличие шпоночной канавки. Крутящий момент в  . По таблице 3.3 при диаметре заготовки до 90 мм σВ=780 МПа

. По таблице 3.3 при диаметре заготовки до 90 мм σВ=780 МПа

Предел выносливости при симметричном цикле изгиба σ-1=0,45σВ=335 МПа (9.1)

Предел выносливости при симметричном цикле касательных напряжений

τ-1=0,58 σ-1=193 МПа (9.2)

= 1,49,

= 1,49,  = 1,59. Масштабные факторы εσ=0,85 ετ=0,73. Коэффициенты ψσ=0,3, ψτ=0,1

= 1,59. Масштабные факторы εσ=0,85 ετ=0,73. Коэффициенты ψσ=0,3, ψτ=0,1

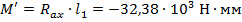

Изгибающий момент в горизонтальной плоскости

Изгибающий момент в вертикальной плоскости

|

|

|

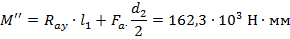

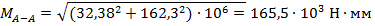

Суммарный изгибающий момент в сечении А-А

|

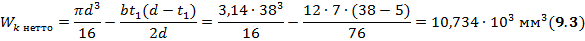

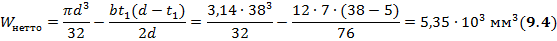

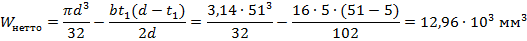

Момент сопротивления изгибу

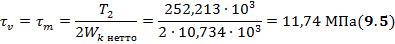

Амплитуда и среднее напряжение цикла касательных напряжений

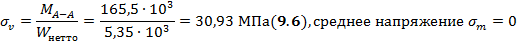

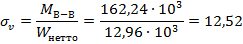

Амплитуда нормальных напряжений изгиба

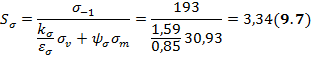

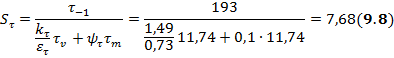

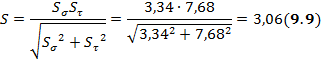

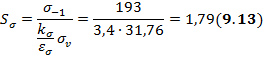

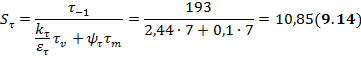

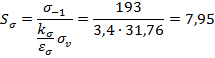

Коэффициент запаса прочности по нормальным напряжениям

Коэффициент запаса прочности по касательным напряжениям

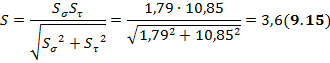

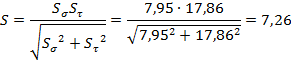

Результирующий коэффициент запаса прочности для сечения А-А

2) Сечение Б-Б

Концентрацию напряжений обуславливает посадка подшипника с гарантированным натягом и наличием больших изгибающих моментов.

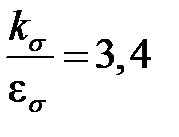

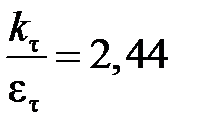

Принимаем значения  и

и  для посадок с гарантированным натягом:

для посадок с гарантированным натягом:  ;

;  , принимаем коэффициент yt=0,1 ys= 0,15 [1,с.162]

, принимаем коэффициент yt=0,1 ys= 0,15 [1,с.162]

|

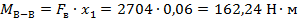

Изгибающий момент

Амплитуда нормальных напряжений

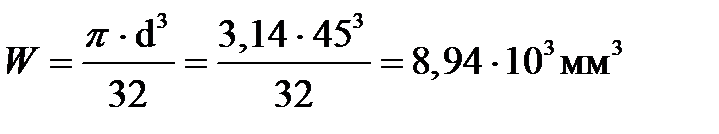

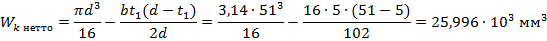

Полярный момент сопротивления

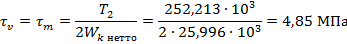

Амплитуда и среднее напряжение цикла касательных напряжений

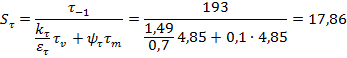

Коэффициент запаса прочности по нормальным напряжениям

Коэффициент запаса прочности по касательным напряжениям

Результирующий коэффициент запаса прочности для сечения Б-Б

3) Сечение В-В.

Концентрацию напряжений вызывает наличие шпоночной канавки.

(d=51 мм, b=16 мм, t1=5 мм)

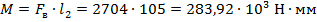

Изгибающий момент

|

= 1,49,

= 1,49,  = 1,59. Масштабные факторы εσ=0,82 ετ=0,7. Коэффициенты ψσ=0,3, ψτ=0,1

= 1,59. Масштабные факторы εσ=0,82 ετ=0,7. Коэффициенты ψσ=0,3, ψτ=0,1

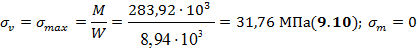

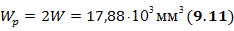

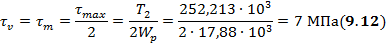

|

|

|

| Сечение | А-А | Б-Б | В-В |

| Коэффициент запаса s | 3,06 | 3,6 | 7,26 |

Для допускаемого [s]=2,5 условие прочности выполняется с небольшим запасом для всех сечений

Выбор сорта масла

Смазка зубчатого зацепления производится окунанием зубчатого колеса в масло, заливаемое внутрь корпуса до погружения колеса на 1/6 делительного диаметра колеса.

По табл. 10.8 [1,с.253] устанавливаем вязкость масла. При контактных напряжениях  = 536 МПа и средней скорости v = 2,8 м/с вязкость масла должна быть приблизительно равна 28×10-6 м2/с.

= 536 МПа и средней скорости v = 2,8 м/с вязкость масла должна быть приблизительно равна 28×10-6 м2/с.

|

Подшипники смазываем пластичным смазочным материалом, закладываем в подшипниковые камеры при сборке. Сорт смазки – солидол ГОСТ 4366-76 по табл. 9.14 [1, стр. 203].

Сборка редуктора

Перед сборкой внутреннюю полость корпуса редуктора тщательно очищают и покрывают маслостойкой краской.

Сборку производят в соответствии со сборочным чертежом редуктора, начиная с узлов валов.

Ведущий вал.

На ведущий вал 3 до упора в бурт устанавливают мазеудерживающее кольцо 12. Затем насаживают шариковые подшипники 33 предварительно нагретые в масле до температуры 1000С

Ведомый вал.

В ведомый вал 4 закладывают шпонку 37 и напрессовывают колесо цилиндрическое 5. Затем надевают втулку распорную 14 и кольца мазеудерживающие 13. На вал насаживают шариковые подшипники 34 предварительно нагретые в масле до температуры 1000С.

Собранные валы укладывают в основании корпуса 7, покрывая предварительно поверхности стыков корпуса и крышки герметиком. Закрывают корпус крышкой 6.Вставляют болты 23-26 и, крепящие крышку к корпусу. Для центровки соединения крышки и корпуса вбиваем конические штифты 38 и затягиваем гайки 29 и 30.

|

Перед постановкой крышек сквозных 8, 9 подшипников в проточки закладываем манжеты уплотнительные 31, 32. Проверяют проворачиваемость валов, отсутствие заклинивания подшипников и закрепляют крышки болтами 22.

Ввертывают пробку маслоспуска 15 с прокладкой 18. Устанавливают маслоуказатель жезловый 2 с прокладкой 19. Заливают в корпус масло Закрывают смотровой люк крышкой смотрового окна 1 с прокладкой 20 и затягивают болты 21.

ЗАКЛЮЧЕНИЕ

|

Основные требования, предъявляемые к создаваемой машине: высокая производительность, надежность, технологичность, минимальные габариты и масса, удобство эксплуатации, экономичность, техническая эстетика. Все эти требования учитывались в процессе проектирования и конструирования.

Первый этап расчетов включал в себя выбор электродвигателя и кинематический расчет. Вычислив общее передаточное отношение и приняв во внимание сложность изготовления и габариты электродвигателей, был выбран асинхронный электродвигатель серии двигатель асинхронный серии 4А закрытый обдуваемый 132М6. Был проведен расчет зубчатых колес редуктора. Где был выбран подходящий материал деталей машины, а так же просчитаны основные размеры шестерни и колеса. После было проверено условие прочности конструкции.

|

|

|

В следующем пункте был произведен расчет цепной передачи. Выбранп приводная роликовая однорядная цепь, были определены параметры звездочек, межосевое расстояние, а также силы, действующие на цепь и коэффициент запаса прочности цепи. Далее был проведен предварительный расчет валов редуктора. С помощью расчетов, получены приблизительные размеры ведущего и ведомого вала. С учетом выбранного электродвигателя, найдены точные размеры валов.

|

Выполнен первый этап компоновки редуктора, где приблизительно намечены шарикоподшипники, намечены конструктивные размеры для дальнейшего проектирования редуктора.

В следующем пункте проверили долговечность подшипников на ведомом и ведущем валах. Для чего были построены эпюры, где было просчитано распределение нагрузки на объект. Расчетная долговечность не превышает минимально допустимой долговечности подшипника, что свидетельствует о надежности подшипников.

Во втором этапе компоновки конструктивно оформлены зубчатые колеса, валы, корпус, подшипниковые узлы и подготовлены данные для проверки прочности валов и некоторых других деталей.

Затем проведена проверка прочности шпоночных соединений и валов. Для уточненного расчета валов проведены расчеты коэффициента запаса прочности в местах концентрации напряжения. В результате чего решен вопрос о надежности редуктора.

Представлены чертежи зубчатого колеса, ведомого вала, крышки подшипника, сам сборочный чертеж и спецификация к нему. На чертежах указаны все необходимые конструкторские данные. Таким образом, был спроектирован одноступенчатый горизонтальный цилиндрический косозубый редуктор.

|

|

|

СПИСОК ИСПОЛЬЗУЕМОЙ ЛИТЕРАТУРЫ

1. Курсовое проектирование деталей машин: Учеб. пособие для учащихся машиностроительных специальностей техникумов/С. А. Чернавский, К. Н. Боков, И. М. Чернин и др. – Москва: ООО ТИД «Альянс», 1988. – 416 с.

2. Шейнблинт А. Е. Курсовое проектирование деталей машин:Учеб. Пособие./А. Е.Шейнблинт– Калининград, 2002. – 454 с.

3. Анурьев В.И. Справочник конструктора-машиностроителя. В3-х т.6-е изд,перераб.и доп./В.И.Анурьев– Москва:Машиностроение,1982– 920 с.

4. Дунаев П. Ф. Конструирование узлов и деталей машин: Учеб. Пособие для машиностроит. спец. вузов. – 4-е изд., перераб. И доп./П. Ф.Дунаев– Москва: Высш. шк., 1985. – 416 с.

2018-01-21

2018-01-21 14724

14724