Наиболее распространены два метода окускования металлургического сырья: агломерация и производство окатышей.

Агломерацией - процесс окускования материалов спеканием за счет сжигания топлива в самом материале или подвода тепла со стороны. Главную роль играет метод агломерации просасыванием, при котором горение топлива в слое спекаемого материала осуществляется за счет непрерывно просасываемого воздуха.

Агломерация методом просасывания в настоящее время является основным методом окускования металлургического сырья.

При окомковании, спекании агломерата, окатышей агломерационная шихта и окатыши при высокотемпературном нагреве претерпевают сложный комплекс разнообразных физических процессов и химико-минералогических превращений (рисунок 4.1).

Процессы и превращения в каждом объеме материала можно разбить на три этапа. На этапе 1 процессы идут между газообразной и твердой фазами (до 1100-1200 °С); на этапе II процессы происходят в спекаемом материале с участием расплавов (от 1200 до 1400-1500 °С); на этапе III протекает кристаллизация расплава при его охлаждении.

Смешивание и окомкование шихт. Операции смешивания и окомкования шихты выполняют с помощью вращающихся барабанов. Сыпучий материал поднимается на некоторую высоту и затем под действием веса падает (скатывается) вниз. Благодаря наличию разности уровней материала на концах барабана, падающая шихта одновременно перемещается на некоторое расстояние вдоль его оси – к разгрузочному концу.

Движение в поперечном сечении барабана влияет на режим обработки шихты, а движение вдоль оси вращения определяет производительность барабана.

Задачей окомкования является создание гранул (комков) шихты достаточно большого диаметра в узком интервале крупности. Верхний предел размеров гранул определяется процессами горения: оно сильно замедляется, если частица топлива находится в крупной грануле. Уменьшение размеров гранул снижает газопроницаемость шихты, т.е. также замедляет процессы горения.

Причиной окомкования являются молекулярные силы, возникающие при введении жидкости или коллоидных веществ. Различают следующие механизмы окомкования: капиллярный - действие поверхностного натяжения увлажняющей жидкости, и клеевой (цементационный) за счет действия молекулярных сил коллоидных веществ, клеев.

Рисунок 4.1 – Схема превращений при спекании агломерата и обжиге окатышей

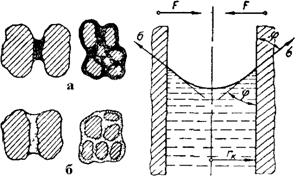

Согласно капиллярной теории окомкования, при взаимодействии твердых частиц шихты и увлажняющей жидкости возникают капиллярные силы, стягивающие частицы (рисунок 4.2 а).

Рисунок 4.2 – Схемы окомкования частиц агло- шихты за счет

капиллярных сил (а) и при добавлении клеящих веществ (б)

Чем больше капиллярное давление, тем больше сила F, удерживающая частицы. Сила F, поднимающая жидкость в капилляре, приложена по его окружности и равна поверхностному натяжению жидкости, удерживающему ее мениск на определенной высоте:

F = 2∙π∙σ∙rк∙cosφ,

где rк – радиус капилляра;

σ – поверхностное натяжение жидкости;

φ – угол смачивания жидкостью данного материала.

Основными факторами, определяющими процесс окомкования шихты, являются поверхностное натяжение увлажняющей жидкости, угол смачивания ею материала и размеры капилляра.

Размер капилляра определяется крупностью частиц шихтовых материалов: мелкие материалы комкуются лучше, чем крупные.

Для окомкования агломерационной шихты в основном используются окомковательные барабаны.

Коллоидные вещества, вводимые в шихту или содержащиеся в ней, заполняют поры между твердыми частицами комкуемой шихты, что приводит к увеличению молекулярных сил сцепления и увеличения прочности комков после испарения воды.

Горение твердого топлива в агломерируемом слое.

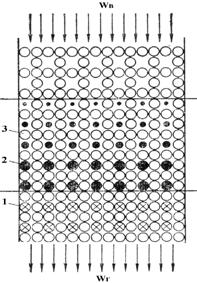

Горение топлива в агломерационном процессе отличается от его горения в других топливосжигающих устройствах (рисунок 4.3).

1. Твердое топливо агломерационной шихты воспламеняется не в атмосфере воздуха, а в газе с низким содержанием кислорода (до 2-4%), т. е. при температурах, значительно более высоких.

2. За счет высоких удельной поверхности агло шихты и удельной теплоемкости происходит интенсивнный теплообмен в спекаемом слое, в результате чего происходит очень быстрое охлаждение горячего газа. Это обеспечивает высокую степень регенерации тепла, в то же время ограничивает высоту зоны горения, которая составлетя в среднем 20-З0 мм.

1 - частицы топлива в шихте; 2 - горящие частицы топлива;

3 - зерна рудной части шихты

Рисунок 4.3 – Схема горения топлива в слое агломерационной шихты

3. Горение топлива в агломерируемом слое является слоевым процессом. Из-за небольшой концентрации (3-6% по массе) частички топлива разобщены негорючими материалами (руда, возврат, известняк); в результате этого процесс можно рассматривать как горение одиночных изолированных частиц топлива в потоке газа с непрерывно меняющимися температурой и составом.

4. Разобщенность частиц топлива приводит к тому, что, во-первых, не весь кислород воздуха реагирует с углеродом.

5. Горение частичек топлива начинается в слое твердой агло шихты, а заканчивается в зоне формирования агломерата, где имеется большое количество железистых расплавов.

6. Значительная доля мелких частичек топлива шихты в процессе окомкования закатывается внутрь гранул, что затрудняет диффузию кислорода газа (особенно после оплавления поверхности гранул), но облегчает взаимодействие углерода с окислами железа и марганца (по реакциям прямого восстановления).

7. Горение углерода агломерационной шихты сопровождается реакциями: диссоциацией карбонатов, окислением и восстановлением окислов железа и марганца, что существенно изменяет состав газовой фазы. Толщина зоны горения для обычных условий равна 20-30 мм и возрастает пропорционально размеру частичек топлива.

2018-01-21

2018-01-21 2328

2328