2.1Схема процесса ручной дуговой сварки покрытым электродом

Ручная дуговая сварка плавящимся электродом (111 Manual metal arc welding, или Shielded metal arc welding, USA — условное обозначение процесса согласно ГОСТ Р ИСО 4063—2010) — сварка плавлением, при которой нагрев осуществляется сварочной дугой и которая выполняется расходуемым (плавящимся) электродом.

Схема ручной дуговой сварки металлическим покрытым электродом показана на рис. 2.1. Возбуждение дуги происходит при кратковременном замыкании электрической сварочной цепи касанием свариваемого металла концом электрода. В процессе сварки по мере плавления электрода его подводят к изделию, одновременно перемещая вдоль соединения и поперек стыка для получения необходимой формы и сечения шва.

Рис. 2.1.Схема ручной дуговой сварки покрытыми электродами:

Рис. 2.1.Схема ручной дуговой сварки покрытыми электродами:

1 — шлаковая корка; 2 — сварной шов; 3 — жидкая шлаковая пленка; 4 — газовая защита; 5 — капля электродного металла; 6 — электрод; 7 — электродное покрытие; 8 — сварочная дуга; 9 — сварочная ванна; 10 — основной металл свариваемой детали

|

|

|

При сварке покрытым электродом происходит плавление стержня и покрытия. Расплавляющееся покрытие образует шлак и газы. Шлаковый слой предохраняет металл от взаимодействия с кислородом и азотом воздуха. Газы оттесняют воздух из зоны плавления (зоны дуги) и обеспечивают дополнительную защиту от контакта с ним.

Основные достоинства данного способа сварки — универсальность и простота оборудования, а его недостаток — невысокая производительность, которая обусловлена малыми допустимыми значениями плотности тока и тем, что формирование шва происходит в основном за счет электродного металла.

Наиболее широкое применение находит ручная сварка электрической дугой прямого действия. Лучшие результаты достигаются при сварке короткой дугой, длина которой обычно не превышает 0,5…1,1 диаметра электрода, силе тока 90…350 А и напряжении дуги 18…30 В. При большой длине дуги усиливаются окисление электродного металла и разбрызгивание, уменьшается глубина провара.

2.2Покрытые электроды для дуговой сварки

Электрод для ручной дуговой сварки (рис. 2.2) представляет собой стержень 1 длиной до 450 мм, изготовленный из сварочной проволоки, на поверхность которого нанесен слой покрытия 2. Левый конец электрода на участке длиной 20…30 мм освобожден от покрытия для зажатия его в электрододержателе для получения электрического контакта. Торец другого конца очищен от покрытия для обеспечения возможности возбуждения дуги посредством касания изделия электродом в начале процесса сварки.

|

|

|

Рис. 2.2.Схема покрытого электрода для ручной дуговой сварки:

Рис. 2.2.Схема покрытого электрода для ручной дуговой сварки:

1 — стержень из электродной проволоки; 2 — покрытие; d — диаметр электродной проволоки, мм; D — диаметр покрытого электрода, мм

Согласно ГОСТ 9466—75 «Электроды покрытые металлические для ручной дуговой сварки сталей и наплавки. Классификация и общие технические условия» в соответствии с отношением D / d различают электроды с тонким покрытием (D / d < 1,2) — с маркировкой М, средним покрытием (1,2 < D / d < 1,45) — С, толстым (1,45 < D / d < 1,8) — Д и особо толстым покрытием (D / d > 1,8) — Г.

Покрытие электрода представляет собой смесь веществ, нанесенную на него для усиления ионизации, защиты от неблагоприятного воздействия среды и металлургической обработки металла сварочной ванны. В покрытие электрода вводят ионизирующие, газо- и шлакообразующие, легирующие, раскисляющие, связующие и формовочные компоненты.

Ионизирующие, или стабилизирующие, компоненты обеспечивают устойчивое горение дуги. Они содержат элементы с низким потенциалом ионизации, такие как калий и кальций, которые входят в состав мела, полевого шпата и гранита, а также натрий и др.

Газообразующие компоненты применяют для создания газовой защиты зоны дуги и сварочной ванны. К ним относятся как органические вещества (крахмал, пищевая мука, декстрин и др.), так и неорганические (обычно карбонаты: мрамор СаСО3, магнезит MgCO3 и др.). Газовая защита образуется в результате диссоциации органических веществ при температуре выше 200°С и карбонатов при температуре около 900°С.

Шлакообразующие компоненты вводят для получения жидких шлаков. В качестве шлакообразующих компонентов используют следующие руды и минералы: ильменит, рутил, полевой шпат, кремнезем, гранит, мрамор, плавиковый шпат.

Легирующие компоненты предназначены для улучшения механических характеристик металла шва, придания ему жаро- и износостойкости, коррозионной стойкости и других свойств. Легирующими элементами служат хром, марганец, титан, ванадий, молибден, никель, вольфрам и др. Легирующие элементы вводят в покрытие в виде ферросплавов и чистых металлов.

Раскисляющие компоненты используют для восстановления (раскисления) части расплавленного металла, находящегося в виде оксидов. К ним относятся элементы, имеющие большее, чем железо (при сварке сталей), сродство к кислороду и другим элементам, оксиды которых требуется удалить из металла шва. Большинство раскислителей вводят в электродное покрытие в виде ферросплавов.

Связующие компоненты применяют для связывания порошковых составляющих покрытия в однородную вязкую массу, которая будет крепко удерживаться на стержне электрода при прессовке и образовывать прочное покрытие после сушки и прокалки. Чаще всего связующими компонентами служат водные растворы натриевого (Na2O × SiO2) или калиевого (K2O × SiO2) жидкого стекла.

Формовочные компоненты — вещества (бентонит, каолин, декстрин, слюда и др.), придающие обмазочной массе лучшие пластические свойства.

|

|

|

К покрытию электродов предъявляют следующие требования:

§ обеспечение стабильного горения дуги;

§ получение металла шва с необходимым химическим составом и свойствами;

§ спокойное, равномерное плавление электродного стержня и покрытия;

§ формирование высококачественного шва и отсутствие в нем пор, шлаковых включений и других дефектов;

§ легкая отделимость шлака от поверхности шва после остывания;

§ хорошие технологические свойства обмазочной массы, не затрудняющие процесса изготовления электродов;

§ удовлетворительные санитарно-гигиенические условия труда при изготовлении электродов и сварке.

Виды электродных покрытий установлены ГОСТ 9466—75. Различают электроды:

§ с кислым покрытием — А;

§ основным покрытием — Б;

§ целлюлозным покрытием — Ц;

§ рутиловым покрытием — Р;

§ покрытием прочего вида — П.

При наличии покрытия смешанного вида используют соответствующее двойное обозначение. Если в покрытии содержится более 20% железного порошка, то к обозначению вида покрытия добавляют букву Ж.

2.3Технологические параметры процесса плавления электродов

Технологические характеристики плавления электродов определяются экспериментально. Они позволяют судить о производительности и экономичности процесса сварки электродами той или иной марки.

Коэффициент расплавления а р, г/(А × ч), определяется по формуле

а р = G р /(I св Т о),

где G p — масса, г, металла электрода, расплавленного за время Т о, ч, горения дуги; I св — сила сварочного тока, А.

Для электродов, содержащих в покрытии дополнительный металл (например, железный порошок), масса расплавленного металла G р, г, определяется как

|

|

|

G р = G э + G д,

где G э — масса расплавленной части металлического стержня электрода, г; G д — масса расплавленного дополнительного металла, содержащегося в покрытии электрода, г.

Выражение для коэффициента наплавки а н, г/(А × ч), записывается в виде

а н = G н /(I св Т о),

где G н — масса, г, металла, полученного за счет металлического стержня электрода и дополнительного металла (если он содержался в покрытии электрода) и наплавленного за время Т о, ч, при силе сварочного тока I св, А.

Коэффициент потерь Y, %, рассчитываемый по формуле

Y = [(G р - G н)/ G р] × 100,

характеризует потери металла электрода на испарение, разбрызгивание и окисление.

Выражение для коэффициента массы покрытия К п, %, имеет вид

К п = (G п / G м) × 100,

где G п — масса покрытия на электроде, г; G м — масса металла части стержня, имеющей покрытие, г.

Значения рассмотренных коэффициентов зависят от марки электрода (состава металлического стержня и покрытия), рода и полярности тока и т.д. У наиболее распространенных электродов, предназначенных для сварки низкоуглеродистых сталей и не содержащих в покрытии дополнительный металл, а р = 7…13 г/(А × ч), а н = 6…12,5 г/(А × ч) и Y = 5…15%.

Рассмотренные характеристики электродов используют для нормирования сварочных работ и расхода электродов. Например, если известны площадь наплавленного металла шва F н, см2, и длина шва l ш, см, то масса этого металла G н, г, определяется по формуле

G н = F н l шr,

где r — плотность металла, г/см3 (для большинства сталей r = 7,8 г/см3).

По паспорту выбранной марки электрода в соответствии с его диаметром и пространственным положением сварки определяют I св и коэффициенты а р, а н, Y и К п. Основное время сварки Т о определяют по формуле

Т о = G н /(a н I св).

Массу электродов, необходимую для сварки данного шва, можно определить по формуле

G э = K p G н,

где К р — коэффициент расхода электродов на 1 кг наплавленного металла шва, обычно К р = 1,4…1,9, значение этого коэффициента приводят в паспорте конкретной марки электродов.

2.4Выбор режимов при сварке покрытыми электродами

Режим сварки — совокупность контролируемых параметров, при которых обеспечивается устойчивое горение дуги и получение швов заданных размеров, формы и свойств.

Параметры режима подразделяют на основные и дополнительные. К основным параметрам относят диаметр электрода, силу сварочного тока, его род и полярность, напряжение дуги; к дополнительным — состав и толщину покрытий, положение шва в пространстве, число проходов.

Диаметр электродов выбирают в зависимости от толщины металла, катета шва, положения шва в пространстве. Примерное соотношение между толщиной металла S и диаметром электрода d при сварке шва в нижнем положении приведено ниже:

| S, мм1…2 | 3…4 | 5…10 | 12…24 | 30…60 |

| d, мм2…3 | 3…4 | 4…5 | 5…6 | 6 и более |

Вертикальные, горизонтальные и потолочные швы независимо от толщины свариваемого металла выполняют электродами небольшого диаметра (до 4 мм), так как при этом меньше стекание жидкого металла и шлака из сварочной ванны.

Силу сварочного тока обычно устанавливают в зависимости от выбранного диаметра электрода. При сварке швов в нижнем положении силу тока подсчитывают, пользуясь эмпирическими формулами

I св = Кd,

где К — коэффициент, зависящий от диаметра электрода, А/мм; d — диаметр электрода, мм.

Значение К с учетом d изменяется в следующих пределах:

| d, мм | 2 | 3 | 4 | 5 | 6 |

| К, А/мм | 25…30 | 30…45 | 35…50 | 40…45 | 45…60 |

При сварке на вертикальной плоскости силу тока уменьшают на 10…15%, а в потолочном положении — на 15…20% по сравнению со значением, выбранным для нижнего положения. Род тока и полярность устанавливают в зависимости от вида свариваемого металла и его толщины. При сварке постоянным током обратной полярности на электроде выделяется больше теплоты. Режимы ручной сварки стыковых соединений листовой стали приведены в табл. 2.1.

| Таблица 2.1. Режимы ручной дуговой сварки стыковых соединений (в нижнем положении) листовой стали | |||||

| Толщина листа, мм | Диаметр электрода, мм | Сила сварочного тока, А | Толщина листа, мм | Диаметр электрода, мм | Сила сварочного тока, А |

| 1…4 | 1,5 | 25…40 | 6…12 | 4 | 160…200 |

| 2 | 60…70 | 5 | 220…280 | ||

| 3 | 3 | 100…140 | 13 и более | 5 | 220…280 |

| 4…5 | 3 | 100…140 | 6 | 280…340 | |

| 4 | 160…200 | 7 | 350…400 | ||

Напряжение дуги при ручной дуговой сварке изменяется на 20…36 В и при расчетах режима не регламентируется. Ручную сварку можно проводить во всех пространственных положениях шва, однако предпочтительнее сварка в нижнем положении.

Технология ручной дуговой сварки предусматривает выполнение следующих операций: возбуждение дуги, перемещение электрода в процессе сварки, наложение швов в порядке, зависящем от особенностей сварных соединений.

В процессе сварки необходимо поддерживать постоянную длину дуги. Длина дуги существенно влияет на качество сварного шва и его геометрическую форму. Длинная дуга способствует более интенсивному окислению и азотированию расплавляемого металла, увеличивает разбрызгивание, а при сварке покрытыми электродами основного типа приводит к пористости металла.

Для образования сварного шва электроду придается сложное движение в трех направлениях. Первое — это поступательное движение электрода в направлении его оси со скоростью его плавления, что обеспечивает поддержание определенной длины дуги. Второе движение электрода направлено вдоль оси шва и выполняется со скоростью сварки. В результате этих двух движений образуется узкий, шириной не более 1,5 диаметра электрода, так называемый ниточный шов. Такими швами сваривают тонкий металл, а также корень шва при многослойной (многопроходной) сварке. Третье движение — это колебание конца электрода поперек оси шва, которое необходимо для образования валика определенной ширины, хорошего провара кромок и замедления остывания сварочной ванны.

При сварке встык без скоса кромок шов должен иметь небольшое уширение с одной стороны или двух сторон стыка. Стыковые соединения со скосом одной или двух кромок сваривают одно- или многослойными швами. При сварке однослойным швом дугу возбуждают на краю скоса кромки, а затем, переместив ее вниз, проваривают корень шва. На скосах кромок движение электрода замедляют, чтобы лучше их проварить. При переходе дуги с одной кромки на другую скорость движения электрода увеличивают во избежание прожога в зазоре между кромками.

Сварку многослойных швов начинают, тщательно проваривая корень шва электродом диаметром не более 4 мм, а последующие швы наплавляют уширенными валиками, используя электроды большого диаметра. Число слоев при сварке стыковых швов выбирается по соотношению:

| Толщина листа, мм | 1…6 | 8 | 10 | 12 | 14 | 16 | 18 |

| Число слоев | 1 | 2 | 2…3 | 3…4 | 4 | 4…5 | 5…6 |

Сварку соединений ответственных конструкций большой толщины (свыше 25 мм), когда появляются объемные напряжения и возрастает опасность образования трещин, выполняют с применением специальных приемов заполнения швов блоками или каскадом.

При сварке каскадом сначала в разделку кромок наплавляют первый слой небольшой длины — 200…300 мм, затем второй слой, перекрывающий первый и имеющий примерно в 2 раза большую длину. Третий слой перекрывает второй и длиннее его на 200…300 мм. Так наплавляют слои до тех пор, пока на небольшом участке над первым слоем разделка не будет заполнена. Затем от этого участка сварку ведут в разные стороны короткими швами тем же способом. Таким образом, зона сварки все время находится в горячем состоянии, что предупреждает появление трещин.

При блочном методе используют обратноступенчатую сварку, при которой многослойный шов выполняют отдельными участками с полным заполнением каждого из них.

При многослойной сварке для лучшего провара корня шва первый слой выполняют узким, или ниточным, швом электродом диаметром 3…4 мм без колебательных движений. При наплавке швов с катетами более 8 мм сварку ведут в два и более слоя.

Ниже приведено число слоев при сварке угловых швов в зависимости от толщины свариваемого металла:

| Толщина свариваемого металла, мм | 1…5 | 6 | 8 | 10 | 12 | 14 | 16 | 18 | 20 | 22 |

| Число слоев | 1 | 2 | 1…2 | 2 | 2…3 | 3…4 | 5 | 5…6 | 5…6 | 6…7 |

При сварке листов толщиной 0,5…3,0 мм возможно сквозное проплавление металла электрической дугой (прожог) с образованием отверстий, плохо поддающихся последующей заварке. Вместе с тем из-за трудности регулирования нагрева кромок помимо прожогов в таких швах образуются непровары, свищи и пр. Для обеспечения необходимого качества сварки тонколистового металла применяют отбортовку кромок, используют временные теплоотводящие подкладки, остающиеся подкладки или расплавляемые элементы, электроды со специальным покрытием и специальное сварочное оборудование.

Для подбора диаметра электрода и силы тока при сварке тонколистовой стали можно пользоваться данными табл. 2.2.

| Таблица 2.2. Диаметр электрода и сила тока при сварке стыковых соединений тонколистовой стали | ||

| Толщина металла, мм | Диаметр электрода, мм | Сила сварочного тока, А |

| 0,5 | 1 | 10…20 |

| 1 | 1,6…2,0 | 30…35 |

| 1,5 | 2 | 35…45 |

| 2 | 2,5 | 50…65 |

| 2,5 | 2,5…3,0 | 65…100 |

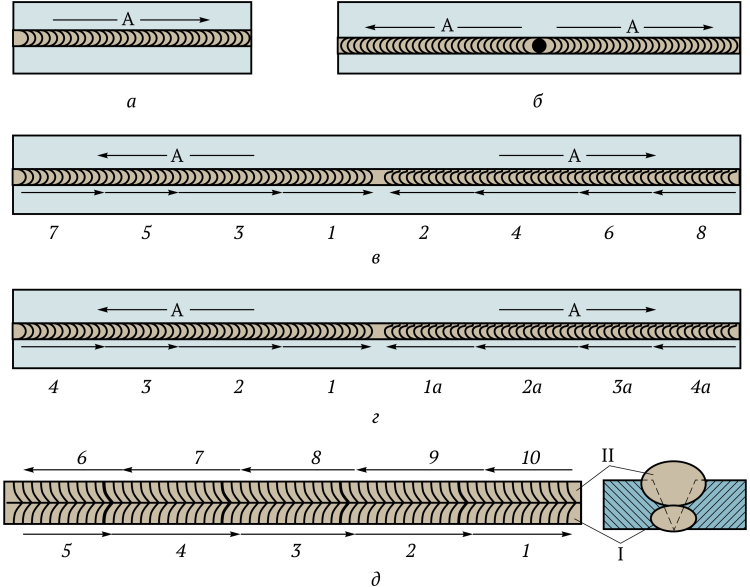

По протяженности швы подразделяют на короткие (300…350 мм), средние (350…1000 мм) и длинные (свыше 1000 мм). Короткие швы сваривают от одного конца шва к другому (на проход); швы средней длины — от середины соединения к концам; длинные швы — обратноступенчатым способом, при котором сварной шов выполняют следующими один за другим участками в направлении, обратном приращению шва (рис. 2.3). Длина ступени (участка) 100…350 мм, при сварке тонкого металла ступени более короткие, при сварке толстого металла — более длинные.

Рис. 2.3.Способы выполнения швов:

Рис. 2.3.Способы выполнения швов:

а — сварка «на проход»; б — сварка от середины к концам; в—д — выполнение протяженных швов обратноступенчатым способом сварки; 1 — 10, 1а — 4а — последовательность движений электрода в порядке и направлении ведения сварки (показано стрелками); А — общее направление сварки; I, II — слои шва

С увеличением толщины металла (свыше 15…20 мм) в сварных соединениях возрастают объемные сварочные напряжения, которые создают опасность возникновения и развития в швах трещин. Во избежание таких явлений сварку толстолистовой стали ведут различными способами (рис. 2.4).

Рис. 2.4.Сварка металлических частей большой толщины:

Рис. 2.4.Сварка металлических частей большой толщины:

а — двойным слоем; б — блоками; в — каскадом; I—III — участки сварного шва; 1 — 8 — последовательность выполнения сварки разными методами

Металл толщиной 15…20 мм сваривают способом двойного слоя. На участке I (рис. 2.4, а) длиной 250…300 мм наплавляют первый слой шва, немедленно счищают с него шлак и по горячему металлу первого слоя (с температурой не ниже 150…200°С) накладывают второй слой. В такой же последовательности сваривают шов на участках II, III и последующих.

Металл толщиной 20…25 мм и более сваривают блоками или каскадом (секциями). При сварке блоками (рис. 2.4, б) многослойный шов выполняют отдельными участками, а промежутки между ними заполняют до того, как будет завершена сварка всего шва. При сварке каскадом (рис. 2.4, в) каждый последующий участок многослойного шва перекрывает весь или часть предыдущего участка.

При U-образной подготовке кромок длина секции каскадной сварки составляет 300…400 мм, при Х-образной подготовке — 500…800 мм. При этом каждый слой секции делят на ступени длиной 150…200 мм и выполняют сварку обратноступенчатым способом. При увеличении толщины металла длину секций уменьшают. Металл толщиной 30 мм и более сваривают одновременно два сварщика, находящиеся с противоположных сторон соединения.

2020-07-01

2020-07-01 2668

2668