Исполнительный механизм

Исполнительный механизм – служит для преобразования сигнала от управляющего устройства в перемещение регулирующего органа за счет использования развиваемой энергии чувствительным элементом или энергии вспомогательного источника питания. В зависимости от вида используемой энергии исполнительные механизмы бывают гидравлические, пневматические и электрические; а по принципу действия они делятся на сервоприводы с постоянной скоростью перемещения (электрические сервомоторы) и сервоприводы со скоростью перемещения, пропорционально сигналу от управляющего элемента (пневматические и гидравлические сервомоторы).

Устройства, предназначенные для изменения подводимой к объекту регулирования или отводимой от него энергии или вещества (топлива, воздуха, пара, воды и т.д.) с целью обеспечения заданного режима работы, называются регулирующими органами. Регулирующие органы, применяемые как при дистанционном управлении, так и в системах автоматического управления, должны удовлетворять следующим основным требованиям:

- иметь необходимый диапазон изменения количества энергии или вещества для обеспечения качественного регулирования во всем диапазоне нагрузок регулируемого объекта;

- статистические характеристики регулирующих органов, т.е. зависимость изменения количества вещества, проходящего через регулирующий орган от степени его открытия, должны быть стабильны во времени и, по возможности, не ухудшать динамических свойств системы управления (нежелательны большое запаздывание, люфты, инерционность и т.д.);

- надежны в эксплуатации, исключая утечку регулируемой среды и ряд других факторов, существенно влияющих на КПД установки;

- удобно и надежно сочленяться с сервомоторами;

- удовлетворять требованиям пожаро- и взрывобезопасности при работе в особых условиях;

Выбор регулирующих органов обычно осуществляется на основании знания его характеристик:

а) конструктивной характеристики – зависимости относительной величины проходного сечения F от величины относительного перемещения регулирующего органа m, т.е.

;

;

б) расходной характеристики – зависимости величины относительного расхода вещества q через регулирующий орган от относительного перемещения регулирующего органа m, т.е.

.

.

Расходная характеристика (называемая также статистической характеристикой) регулирующего органа зависит не только от его конструкции, но и от вязкости среды, ее плотности, условий работы, т.е. определяется эксплуатационными условиями, поэтому ее часто называют рабочей характеристикой.

В случае, если расходная характеристика снимается при постоянном перепаде давления на регулирующем органе, то она соответствует конструктивной характеристике и ее называют идеальной. ЭПР

При построении систем автоматического управления на выбор статистической характеристики регулирующего органа необходимо обращать чрезвычайно серьезное внимание, т.к. качество работы одной и той же системы управления при оптимальной настройке регулятора будет определяться видом характеристики регулирующего органа как одного из элементов АСУ. В системах автоматического управления теплотехническими процессами применяются несколько типов регулирующих устройств:

1. Дроссельные регулирующие органы – регулирующие клапаны, краны, задвижки, поворотные заслонки, затворы.

2. Регулирующие устройства, обеспечивающие изменение расхода путем изменения располагаемого напора, - направляющие аппараты дымососов и вентиляторов, регулирующие автотрансформаторы и ряд других.

3. Устройства для регулирования расходов сыпучих материалов – питатели сырого угля, угольной пыли, песка и другие.

Рассмотрим конструкцию и принцип действия регулирующих устройств, нашедших наибольшее распространение в промышленности.

Регулирующие клапаны являются наиболее распространенным видом дроссельных регулирующих органов для регулирования расходов жидкостей, пара или газа. К ним относятся тарельчатый клапан (рис. 2 – 6а), игольчатый (рис. 2 – 6б), золотниковый с профильными окнами (рис. 2 – 6в) и ряд других, используемых для регулирования потоков, давление которых невелико и, следовательно, не требуется больших усилий для перемещения клапанов.

Выбор той или иной конструкции клапана осуществляется по расходной характеристике, которая определяется выбором профиля клапана (или окна золотникового клапана).

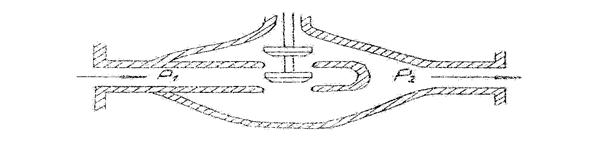

При больших расходах на трубопроводах высокого и сверхвысокого давления применяются так называемые двухседельные клапаны (рис. 2 – 7). Конструкция этих клапанов такова, что высокое давление среды не вызывает необходимости приложения дополнительных усилий для преодоления его. Действительно, как следует из рис. 2 – 7, давление Р1 воздействует в одинаковой степени на открытие и закрытие клапана (т.е. действие его на клапан компенсируется), и, следовательно, величина перемещающих усилий будет определяться лишь величиной изменения перепада давления - DР=Р1-Р2 до и после регулирующего клапана.

Рис. 2 – 7

Регулирующие шиберы, задвижки и поворотные заслонки применяются для регулирования расходов воздуха и газов при небольших статистических давлениях. Они устанавливаются на трубопроводах как круглого, так и прямоугольного сечения. Для обеспечения необходимой расходной характеристики регулирующие шибера и задвижки выполняются с проходными сечениями фасонного профиля (рис. 2 – 8). На рис. 2 – 9 представлено конструктивное оформление поворотных заслонок, причем на рис. 2 – 9а показана однополосная заслонка, а на рис. 2 – 9б – многополосная поворотная заслонка.

Направляющие аппараты дымососов и вентиляторов, устанавливаемые на всасывающей стороне и изменяющие направление входа струи в межполосные каналы дымососов и вентиляторов, нашли наибольшее распространение для регулирования производительности тягодутьевых машин.

На рис. 2 – 10 представлена принципиальная схема осевого направляющего аппарата для серийных вентиляторов. Осевой направляющий аппарат крепится к входному патрубку вентилятора. Регулирование производительности вентилятора обеспечивается закручиванием потока в сторону рабочего колеса за счет поворота направляющих лопаток – 1 относительно осевого положения.

Воздействие на поворот направляющих лопаток – 2 осуществляется с помощью системы рычагов – 4, поворотного кольца – 2 и привода – 3.

Питатели сырого угля используются для подачи угля в мельницу и выполняются трех типов: тарельчатые, ленточные и скребковые. На рис. 2 – 11 представлена принципиальная схема тарельчатого питателя. Основным элементом питателя является вращающийся диск – 1, на который из бункера – 4 поступает сырой уголь; топливо с диска сбрасывается при помощи ножа – 2, изменение угла которого определяется количество топлива, подаваемого к мельнице. Требуемая высота слоя угля на вращающемся диске устанавливается с помощью подъемной манжеты – 3.

Принципиальная схема ленточного и скребкового питателя представлена на рис. 2 – 12. Регулирование подачи топлива в них осуществляется шибером – 1, изменяющим высоту слоя топлива на транспорте – 2. Производительность ленточных транспортеров определяется влажностью топлива, что является их недостатком.

Для регулирования влажных материалов используют разновидность ленточных питателей – скребковые питатели. У скребковых питателей функцию ленты выполняют скребки, которые, перемещаясь по металлическому столу, захватывают топливо и сбрасывают его в мельницу. Кроме шибера – 1, регулирование подачи топлива может осуществляться изменением числа оборотов ведущего барабана, изменяющего скорость перемещения ленты или скребка

Для регулирования подачи угольной пыли в топку (и ряда других сыпучих материалов) применяются шнековые (рис. 2 – 13а) и лопастные (рис. 2 – 13б) питатели пыли.

Регулирование количества пыли в шнековом питателе осуществляется путем регулирования числа оборотов электродвигателя, изменяющего число оборотов шнека. Недостаток этого питателя заключается в том, что его производительность определяется влажностью топлива, толщиной помола и количеством пыли в бункере. С этой точки зрения более стабильными характеристиками обладают лопастные питатели пыли. У них (рис. 2 – 13б) пыль захватывается первой звездочкой – 1, перемещается на 1800 и сбрасывается через отверстия в перегородках – 2 на следующую звездочку, а затем – в пылепровод. Для устранения зависания пыли из бункера и более равномерной подачи ее служит ворошитель – 3. Регулирование производительности лопастного питателя пыли, как и шнекового, осуществляется изменением числа оборотов электродвигателя, а следовательно, и звездочек – 1.

2014-02-17

2014-02-17 3378

3378