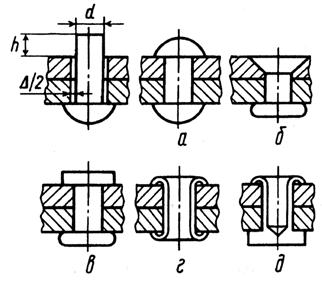

Клепаные соединения в конструкциях машин и сборочных единицах применяются там, где соединяются детали из плохо свариваемых материалов и экономически невыгодно использовать резьбовые детали. Различные типы заклепок, применяемых в узлах машин, показаны на рис. 2. Материал заклепок – сталь, медь, латунь и алюминиевые сплавы. В соединяемых деталях отверстия под заклепки сверлят заранее. Одновременное сверление двух деталей в сборе применяют при повышенной точности совпадения отверстий.

Рис. 2. Стержневые (а…в), трубчатые (г)

и полутрубчатые (д) заклепки

При установке заклепок отверстия соединяемых должны быть совмещены с требуемой точностью, а диаметральный зазор D (рис. 2) между телом заклепки и соединяемыми деталями необходимо выдерживать равным 0,2 мм (при d < 6 мм) 0,25 мм (при 6 £ d < 10 мм) и 0,3 мм (при 10< d £18 мм). В противном случае возможен изгиб стержня заклепки, смещение деталей, а при переменных нагрузках быстрый износ и разрушение соединения. Качество соединения зависит от длины заклепки – выступающая часть стержня должны быть в пределах 1,3…1,6 d в зависимости от формы головки. Для уменьшения смещений отверстий и выпучивания соединяемых деталей клепку целесообразно выполнять не последовательно, а вразброс или одновременно.

Силу холодной клепки определяют по формуле

,

,

где К – коэффициент формы замыкающей головки заклепки (для сферических головок К = 28,6; для потайных К = 26,2; для плоских К = 15,2; для трубчатых К = 4,33); d – диаметр тела заклепки, мм; sВ – предел прочности материала заклепки при растяжении, МПа. Нагревают стальную заклепку до температуры 1050…1100 °С.

Заклепочные соединения выполняют на механических клепальных машинах и прессах. При работе на прессах время выполнения одного соединения равно 3 с. При горячей клепке усилие на прессах должно быть не менее 100 F, а при холодной – 250 F, где F – площадь поперечного сечения заклепки, мм.

Горячую клепку применяют для заклепок диаметром более 14 мм, холодную клепку при наличии мощного клепочного оборудования и достаточной пластичности металла – для заклепок диаметром до 25 мм.

Замыкающую головку получают ударной клепкой и клепкой давлением, клепка давлением в качественном отношении лучше, чем ударная клепка: она бесшумна и вызывает меньшую утомляемость рабочего.

Ударная клепка более универсальна, ее применяют для соединения деталей любых габаритов.

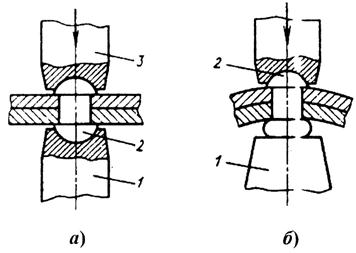

Замыкающая головка при ударной клепке формируется двумя способами (рис. 3). При обычном способе закладную головку заводят в углубление поддержки, и замыкающая головка образуется под ударом молотка; требуемая форма головке придается обжимкой. При обратном способе, применяемом для склеивания в труднодоступных местах, удары наносят по закладной головке. Замыкающая головка образуется от соприкосновения с поддержкой.

Рис. 3. Схема клепки:

а – обычным способом; б – обратным способом:

1 – поддержка; 2 - закладная головка заклепки; 3 – обжимка

Механизацию клепальных работ осуществляют применением клепальных молотков, подвесных скоб и клепальных машин в виде прессов, полуавтоматов и автоматов.

При работе на прессах заклепки вставляют вручную щипцами или специальными вилками; на полуавтоматах – с помощью подающего устройства из бункеров. В автоматах пробивка отверстий, вставка заклепки и обжатие замыкающих головок выполняются автоматически.

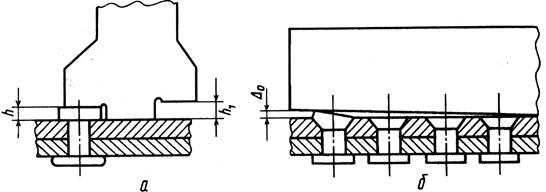

Прочность заклепочного соединения зависит в значительной степени от размеров и формы замыкающей головки. Плоские головки заклепок контролируют по высоте и диаметру (рис. 4, а), а потайные – линейкой и щупом (рис. 4, б).

Рис. 4. Контроль качества заклепок:

а – высоты плоской головки; б – положения потайной головки

2014-02-24

2014-02-24 2882

2882