Рис.10.2.Ориетированный граф

Вложив в дугу понятие работы, а в вершину - понятие события, как результата работы, фиксирующего завершение части работ и открывающего фронт для производства новых работ, мы получаем возможность использовать график для изображения любого комплекса действий (работ). При этом достигается большая наглядность изображения, легкость чтения, удобство при анализе и корректировке Выполнение графической записи технологии производится гораздо проще и быстрее, чем каким-либо иным способом.

Для того чтобы сетевой граф превратить в модель, необходимо вложить в элементы графа параметры моделируемой системы.

В линейной модели продолжительность работы определяет длину полос. Это детерминирует модель и превращает ее в статичную.

В сетевой модели дуги графа изображаются безмасштабно, а параметр работы (например, ее продолжительность) отражается цифровой записью над дугой. При изменении параметров работ в системе в модели достаточно зачеркнуть одни и надписать другие цифры; в результате модель без существенных переделок сохраняет подобие с системой. Без затруднения, если в этом будет необходимость, в сетевую модель можно внести и новые дополнительные работы или исключить часть работ.

|

|

|

Другими словами, сетевой граф является очень гибкой графической моделью, допускающей любые изменения, и поэтому пригоден для моделирования и таких динамических систем, как ремонтные процессы.

Обозначив буквами х 1, х 2, х 3, х 4 и х 5 вершины графа дуги, условимся маркировать по принятым обозначениям вершин с учетом их ориентировки: х 1, х 2; х 1, х 3; х 2, х 3; х 2, х 4; х 4, х 3; х 1, х 5; х 3, х 5; х 4, х 5. Такое обозначение позволяет, как в этом можно легко убедиться, построить тождественный граф, в котором все вершины и дуги будут аналогичны графу, изображенному на рис. 1.2. Изменение в расположении вершин и дуг на плоскости рисунка, могущее при этом произойти, не повлияет на изменение структуры графа.

Следовательно, сетевая графическая модель может быть легко преобразована в цифровой набор, т. е. изображена в символическом виде. Пользуясь

алгоритмами и формулами математической теории ориентированных графов, такую модель можно рассчитать, иными словами, могут быть найдены конечные результаты как функция от изменения структуры или параметров модели. Этими свойствами обладают символические модели. Поэтому сетевые модели относятся к группе не только аналоговых, но и символических (математических) моделей.

На такой модели представляется возможным при составлении предварительного плана и при перепланировке в процессе производства ремонтных работ рассчитывать и анализировать проекты решений руководителей ремонта по воздействию на конечный результат работ до того, как эти решения будут окончательно приняты и переданы исполнителям.

|

|

|

Иными словами, представляется возможным на модели «проигрывать» весь процесс ремонта от начала или от любого промежуточного этапа до момента его завершения и находить, таким образом наиболее оптимальные пути его последующего выполнения.

Легкость превращения графического изображения в символический вид и ввод в него любой информации дают возможность использовать для расчета таких моделей вычислительные машины. К тому же в результате расчета сетевой модели и переработки исходных данных удается получить дополнительные показатели, облегчающие задачи планирования и управления: критический путь с перечнем решающих работ, от которых в основном зависит продолжительность всего комплекса ремонтных работ; резервы работ и событий и др.

Сетевое моделирование обладает большими возможностями для оптимизации решений с учетом самых различных условий, критериев и параметров. Естественно, что по мере усложнения предъявляемых требований все более сложными становятся и методы решения таких задач.

10.4. СИСТЕМА ПЛАНОВО-ПРЕДУПРЕДИТЕЛЬНЫХ РЕМОНТОВ ОБОРУДОВАНИЯ

Экономическая и бесперебойная работа оборудования на электростанциях является важнейшей задачей эксплуатационного персонала. Решение этой задачи требует проведения организационных мероприятий по техническому обслуживанию и ремонту энергооборудования, которые обеспечивали бы длительную и надежную работу оборудования при наилучших экономических показателях, без вынужденных остановов на ремонт.

Работники электростанций в своей деятельности руководствуются двумя главными директивными документами:

- «Правилами технической эксплуатации электрических станций и сетей» - ПТЭ, где изложены основные организационные и технические требования к эксплуатации энергетических объектов, выполнение которых обеспечивает надежную и бесперебойную работу оборудования.

- «Правилами организации технического обслуживания и ремонта оборудования, зданий и сооружений электростанций и сетей» (Руководящий нормативный документ РДПр 34-38-030-92, введен в действие с 1 июля 1993 г.).

В нашей стране поддержание оборудования в работоспособном состоянии, восстановление его важнейших характеристик, улучшение эксплуатационных качеств и повышение экономической эффективности его использования достигаются при помощи системы планово-предупредительного ремонта (ППР).

Сущность этой системы заключается в предотвращении прогрессивного износа оборудования проведением профилактических осмотров и различных видов ремонтных работ, чередование и периодичность которых зависят от особенностей агрегата и условий его эксплуатации.

Система ППР предусматривает следующие виды работ по обслуживанию и ремонту техники:

Техническое обслуживание оборудования:

- межремонтное текущее обслуживание (наблюдение за состоянием оборудования, проведение ежедневных смазок и чисток, регулирование механизмов, устранение мелких неисправностей);

- периодические профилактические ремонтные операции (работы), выполняемые по календарному графику (промывки, смена масла, осмотры и т.п.).

Плановые ремонты оборудования:

- малый (текущий);

- средний;

- капитальный.

Техническое обслуживание действующего оборудования электростанций предусматривает выполнение комплекса операций по осмотру, контролю, смазке, регулировке, не требующих вывода его в текущий ремонт, в том числе:

- обход по графику и осмотр работающего оборудования для контроля состояния и своевременного выявления дефектов;

|

|

|

- смазка трущихся деталей, замена смотровых стекол, загрузка дроби и шаров, осмотр и замена дефектных бил молотковых мельниц, чистка масляных, мазутных, воздушных и водяных фильтров и отстойников, чистка решеток водоочистных сооружений, трубных досок конденсаторов и маслоохладителей, осмотр и проверка механизмов управления, подшипников, приводов арматуры, подтяжка сальников, регулировка обдувочных, дробеструйных, газо- и пневмоимпульсных, ультразвуковых и электроимпульсных аппаратов и др.;

- обдувка поверхностей нагрева, устранение зашлакований, присосов, пылений, парений, утечек воды, масла, газа и мазута, обслуживание водомерных колонок, контроль и регулировка средств измерений и автоматического регулирования и др.;

- наблюдение за опорами, креплениями, указателями положения трубопроводов и другие работы по поддержанию исправного состояния оборудования, находящегося в эксплуатации;

- осмотр и проверка оборудования при нахождении его в резерве, с целью выявления и устранения отклонений от нормального состояния.

Периодичность и объем технического обслуживания оборудования и запасных частей, находящихся на хранении на электростанциях, в том числе централизованного запаса устанавливается электростанциями в соответствии с инструкциями по хранению и консервации оборудования и запасных частей.

На каждой электростанции:

- устанавливается состав работ по техническому обслуживанию и периодичность (график) их выполнения для каждого вида оборудования с учетом требований завода-изготовителя и условий эксплуатации;

- назначаются ответственные исполнители работ по техническому обслуживанию;

- вводится система контроля за своевременным проведением и выполненным объемом работ при техническом обслуживании;

- оформляется журнал технического обслуживания по видам оборудования, в которые должны вноситься сведения о выполненных работах и исполнителях по формам, рекомендуемым ГОСТ 2.601-68.

Указанные документы должны быть проработаны с персоналом и находиться на рабочих местах.

|

|

|

Плановый ремонт оборудования основан на изучении и анализе ресурса работы деталей и узлов с установлением технически обоснованных норм и нормативов.

Плановый ремонт предусматривает вывод в ремонт оборудования с учетом требований действующих в отрасли норм и нормативов.

Плановый ремонт подразделяется на следующие виды:

ü капитальный

ü средний

ü текущий (малый)

Текущий ремонт включает замену быстроизнашиваемых деталей, промывку и чистку масляных и охлаждающих систем, испытание агрегата, выявление деталей, требующих замены или ремонта при среднем или капитальном ремонте, составление ведомости дефектов. Текущий ремонт призван обеспечивать работоспособность оборудования до очередного планового ремонта.

Текущий ремонт предшествует капитальному или среднему.

Средний ремонт включает частичную разборку энергооборудования, замену изношенных деталей, проверку и чистку деталей и узлов, испытание агрегата, уточнение предварительно составленной дефектно-сметной ведомости и выявление работ, которые могут быть проведены в период капитального ремонта.

Средний ремонт проводится с периодичностью свыше одного года.

Средний ремонт проводится один раз в межремонтный период с целью улучшения технико-экономических показателей.

Капитальный ремонт включает полную разборку оборудования, осмотр всех деталей, уточнение предварительно составленной дефектно-сметной ведомости, замену отдельных деталей и узлов, исправление всех дефектов, испытание и опробование после капитального ремонта. Его задача состоит не только в обеспечении работоспособности оборудования, но и в полном восстановлении производственной мощности агрегата, его первоначальных технико-экономических показателей.

Соответственно задачам отдельных видов ремонтов их финансирование производится из разных источников.

Капитальный ремонт финансируется за счет амортизационных отчислений, а затраты на текущий ремонт входят в себестоимость продукции.

Средний ремонт с периодичностью свыше одного года осуществляется за счет амортизационных отчислений, а при периодичности до года – за счет эксплуатационных расходов производства.

Капитальный, а иногда и средний ремонты энергетического оборудования могут сочетаться с частичной или комплексной модернизацией, позволяющей улучшить технико-экономические показатели оборудования.

Частичная модернизация оборудования предусматривается обычно в планах организационно-технических мероприятий и осуществляется за счет амортизационных отчислений.

Комплексная модернизация, требующая значительно больших затрат, осуществляется за счет фонда развития производства (также за счет краткосрочных ссуд и кредитов).

Мероприятия по модернизации оборудования должны быть экономически обоснованы.

Вне системы планово-предупредительных ремонтов остаются особые виды ремонтов: аварийный и восстановительный (проводится на оборудовании, находившемся длительно в бездействии или после стихийных бедствий и др.)

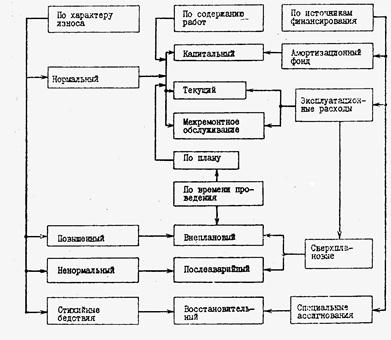

Классификация ремонта по различных признакам (характеру, содержанию работ, источникам финансирования, времени проведения) показана на рис. 10.3.

Рис.10.3. Схема классификации ремонта

Планово-предупредительный ремонт энергетического оборудования осуществляется в форме планово-периодического ремонта, т.е. через определенные промежутки времени, установленные применительно к различным видам оборудования и условиям их эксплуатации.

Период времени между двумя капитальными ремонтами называется ремонтным циклом.

Межремонтным периодом называется время между двумя очередными плановыми ремонтами, а межосмотровым периодом – время между двумя очередными осмотрами или между очередным плановым ремонтом и осмотром.

Перечень и последовательность выполнения ремонтных работ на протяжении одного ремонтного цикла образуют его структуру.

При известной длительности ремонтного цикла tц можно определить длительность межремонтного tмп и межосмотрового tмо периодов по следующим соотношениям:

, (10.1)

, (10.1)

, (10.2)

, (10.2)

где Пс, Пм, По – количество средних и малых ремонтов, а также осмотров для данного вида оборудования, соответственно.

10.5. РЕМОНТНЫЙ ЦИКЛ, ВИДЫ И ПРОДОЛЖИТЕЛЬНОСТЬ РЕМОНТОВ ОСНОВНОГО ОБОРУДОВАНИЯ ЭЛЕКТРОСТАНЦИЙ

Ремонтные циклы, виды и нормы продолжительности ремонтов некоторых энергоблоков и оборудования тепловых электростанций с поперечными связями по пару и питательной воде представлены в табл. 10.1 – 10.2.

В таблицах приняты следующие сокращения:

К1 – капитальный ремонт 1 категории;

К2 – капитальный ремонт 2 категории;

К3 – капитальный ремонт 3 категории;

С – средний ремонт;

Т1 – текущий ремонт 1 категории;

Т2 – текущий ремонт 2 категории.

Нормы разработаны на основе обобщения многолетних данных с учетом:

- номенклатуры и объема работ, выполняемых при проведении различных видов ремонтов;

- работы в 2-3 смены на участках ремонта, лимитирующего длительность простоя оборудования в ремонте;

- обеспечения ремонтируемых объектов необходимым количеством ремонтного персонала (в пределах утвержденных нормативов) соответствующей квалификации, материалами, запасными частями, такелажными приспособлениями и т.д.

Продолжительность каждого вида ремонта исчисляется в календарных сутках, включая выходные дни, но исключая праздничные дни.

Допускается в течение ремонтного цикла повторное проведение капитального ремонта той же категории вместо ремонта более высокой (сложной) категории. Например: К1 вместо К2, или К2 вместо К3.

Т2 – кратковременные плановые остановы энергоблока с целью устранения отдельных мелких неисправностей. Количество, сроки и продолжительность остановов для Т2 планируется электростанцией в пределах норматива на Т2.

Нормы продолжительности ремонта приведены при условии выполнения только типового объема работ, т.е. такого, который по правилам ППР нельзя сократить, не снижая надежности работы оборудования.

При включении в объем ремонта сверхтиповых работ, требующих увеличения срока простоя агрегата в ремонте, электростанция и ремонтное предприятие обосновывают необходимый срок простоя, который утверждается после рассмотрения в вышестояших организациях.

Нормы продолжительности ремонта для паровых котлов с поперечными связями приведены при сжигании пылеугольного топлива с содержанием золы до 35% при средней абразивности. При других видах топлива или высоком содержании золы и высокой абразивности золы к нормам продолжительности ремонта, указанным в таблицах применяются коэффициенты:

- для газа – 0,8;

- для смеси мазута и газа – 0,85;

- для мазута – 0,9;

- для пылеугольного топлива с зольностью выше 35% и (или) высокой абразивности – 1,2;

- для сланцев – 1,4.

Для текущих ремонтов приведена годовая (суммарная) продолжительность ремонтов.

Капитальный, средний и текущий ремонт турбогенераторов производится в те же сроки, что и паровых турбин.

В установленных нормах продолжительности ремонта котлов с поперечными связями предусматривается проведение химической промывки и консервации от коррозии продолжительностью каждой работы не более двух суток, а при проведении на одном котле обоих работ – не более 8 суток. При более длительных сроках проведения химической промывки и консервации по утвержденным графикам продолжительность ремонта котлов соответственно увеличивается.

Таблица 10.1.

ЭНЕРГОБЛОКИ 300 МВт с котлом ТГМП-114,

с периодичностью капитальных ремонтов – 4 года

| Вид ремонтного цикла | ||||||||||||

| Вид ремонта | Т1Т2 | СТ2 | Т1Т2 | К1Т2 | Т1Т2 | СТ2 | Т1Т2 | К2Т2 | Т1Т2 | СТ2 | Т1Т2 | К3Т2 |

| Продолжительность ремонта, кал.сутки | 16+8 | 24+8 | 16+8 | 49+8 | 16+8 | 24+8 | 16+8 | 53+8 | 16+8 | 24+8 | 16+8 | 65+8 |

Таблица 10.2.

ЭНЕРГОБЛОКИ с турбиной Т-250 и с котлами ТГМП-314Б, ТГМП-314Ц, ТГМП-314П, ТГМП-344А, ТГМП-210А,

с периодичностью капитальных ремонтов – 4 года

| Вид ремонтного цикла | ||||||||||||

| Вид ремонта | Т1Т2 | СТ2 | Т1Т2 | К1Т2 | Т1Т2 | СТ2 | Т1Т2 | К2Т2 | Т1Т2 | СТ2 | Т1Т2 | К3Т2 |

| Продолжительность ремонта, кал.сутки | 16+8 | 25+8 | 16+8 | 58+8 | 16+8 | 25+8 | 16+8 | 58+8 | 16+8 | 25+8 | 16+8 | 68+8 |

10.6. СТРУКТУРА ОРГАНИЗАЦИИ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ И РЕМОНТА ОБОРУДОВАНИЯ

В соответствии с правилами и нормами, действующими в отрасли, организация технического обслуживания и ремонта технологического оборудования, тепловой автоматики и средств измерений, производственных зданий и сооружений возлагается на тепловые электрические станции.

Структура организации технического обслуживания и ремонта должна рационально сочетать укрепление собственного ремонтного персонала энергопредприятия с развитием экономически обоснованного централизованного ремонта на уровне энергосистемы, региона и отрасли с привлечением других организаций независимо от их статуса и форм собственности.

Выбор организационной структуры ремонта осуществляет непосредственно энергопредприятие с учетом сложившихся условий и перспективы развития энергосистемы и региона.

Ремонтные, монтажные, строительные, проектные, научно-исследовательские и другие организации, не входящие в энергосистемы, строят хозрасчетные отношения с энергопредприятиями (энергосистемами) на договорных условиях.

Координирующими органами в области сбалансированного развития электроэнергетики являются функциональные подразделения РАО «ЕЭС России» и Минэнерго РФ.

Направление технического обслуживания и ремонта координирует Главэнергоремонт. Разрабатывает перспективы развития энергоремонтного производства, техническое и нормативное обеспечение энергоремонтного производства, внедрение новых прогрессивных технологий в ремонтный процесс и т.д.

Энергопредприятия несут ответственность за техническое состояние оборудования, полноту выполнения подготовительных работ, своевременное обеспечение запланированных объемов ремонтных работ запасными частями и материалами, выполнение объемов, сроки и качество выполненных ремонтных работ.

На энергопредприятии ответственность за проведение технического обслуживания и всех видов ремонтов возложено на главного инженера. Непосредственно руководит этими работами зам. главного инженера по ремонту.

Участвуют в подготовке и проведении ремонтов

- отделы (группы) подготовки ремонта, численность которых определяется энергопредприятием;

- цеха централизованного ремонта и ремонтный персонал других цехов.

Предприятия-исполнители ремонта любой ведомственной подчиненности являются ответственными за сроки и качество выполнения ремонтных работ в согласованных объемах в соответствии с договорами.

Более подробно этот материал изложен в РДПР в приложении 3 и 2, раздел 6.

10.7. СПЕЦИАЛИЗАЦИЯ В ЭНЕРГОРЕМОНТНОМ ПРОИЗВОДСТВЕ

Техническая сложность, большое разнообразие оборудования, проведение ремонтов на месте его эксплуатации с определенной периодичностью требуют развития специализации при проведении ремонтов.

Специализация энергоремонтного производства предусматривает организацию:

ü специализированных участков, бригад и цехов по ремонту отдельных видов оборудования или их узлов и деталей – на электростанциях;

ü ремонтных предприятий – в энергосистемах;

ü межсистемных специализированных ремонтных предприятий.

Ремонтный персонал электростанций выполняет техническое обслуживание, часть объемов ремонтных работ при плановых ремонтах, аварийно-восстановительные работы на основном, вспомогательном и общестанционном оборудовании.

Ремонтные предприятия энергосистем специализируются на:

- выполнение капитальных и средних ремонтов основного и вспомогательного оборудования по всей номенклатуре работ;

- выполнение ремонта транспортабельного оборудования или его составных частей и деталей на своих производственных базах.

Межсистемные специализированные ремонтные предприятия могут выполнять:

- капитальные, средние и текущие ремонты оборудования на энергопредприятиях энергосистем, где имеются их постоянные участки или не созданы ремонтные предприятия энергосистем;

- сложные работы по модернизации основного оборудования.

Строительно-монтажные организации привлекаются к работам связанным с:

- модернизацией оборудования (замена поверхностей нагрева паровых котлов, замена дефектных или изношенных составных частей паровых турбин, перешихтовка активной стали статоров электрогенераторов);

- замена базовых частей оборудования (барабаны паровых котлов, цилиндры паровых турбин и т.д.);

- аварийно-восстановительными работами на оборудовании, зданиях сооружениях (демонтаж поврежденного оборудования, установка нового оборудования, замена деформированных колонн каркасов паровых котлов и др.);

- специальными ремонтными работами (туннели, цементирование, антикоррозионные покрытия и т.д.).

Важнейшим направлением специализации в энергоремонте является дальнейшее развитие заводского ремонта транспортабельного оборудования (изделий) или его составных частей на основе прогрессивной технологии и развитой специализации с созданием соответствующего обменного фонда, позволяющего обеспечить переход к агрегатному ремонту.

Заводской ремонт выполняется:

- на электростанциях – в центральной ремонтных мастерских при наличии необходимого количества станочного парка, соответствующей механизации и приспособлений. Должны быть организованы и укомплектованы специализированные бригады и инженерно-технический персонал для выполнения ремонтных работ на транспортабельном оборудовании;

- в энергосистемах – на ремонтных предприятиях и ремонтно-механических заводах энергосистемы;

- на производственных базах специализированных ремонтных предприятиях и заводах.

Развитие заводского ремонта на всех уровнях осуществляется по направлениям:

§ улучшения использования существующих производственных мощностей за счет специализации и увеличения сменности работы, а также создание новых производственных мощностей (с оснащением соответствующим оборудованием);

§ расширения объема и номенклатуры ремонта транспортабельных изделий, узлов и деталей;

§ создания обменного фонда изделий, узлов и деталей и на этой основе проведение агрегатного ремонта оборудования энергопредприятий;

§ восстановления изношенных деталей с одновременным улучшением их эксплуатационных свойств (износостойкость, жаростойкость, жаропрочность и др.) на основе применения новых технологических процессов (наплавка, газотермическое напыление и др.) и материалов.

Организация заводского ремонта отдельных изделий или их составных частей базируется на технико-экономическом обосновании, включающем:

- анализ степени взаимозаменяемости изделий и их составных частей и возможность из обезличенного ремонта;

- оценку количества транспортабельных агрегатов и узлов оборудования;

- оценку наличия однотипного оборудования в энергосистеме для организации специализированных рабочих мест с определенным технологическим ритмом;

- возможность более полного диагностического обследования стационарными установками;

- расчет экономической эффективности от ожидаемого снижения трудоемкости ремонта, повышения его качества, сокращения продолжительности ремонта оборудования от применения агрегатного метода ремонта и выравнивания потребности в ремонтном персонале по месяцам года.

Энергосистемы создают обменный фонд агрегатов, узлов и деталей оборудования на ремонтных предприятиях или на электростанциях, устанавливают номенклатуру и нормативы обменного фонда.

Источниками создания обменного фонда изделий и их составных частей являются:

Ø комплекты, поставляемые вместе с оборудованием;

Ø запасные части централизованной поставки и местного изготовления;

Ø восстановленные изделия, узлы и детали.

10.8. ПЛАНИРОВАНИЕ РЕМОНТОВ

Планирование ремонтов энергооборудования включает в себя разработку:

- перспективных графиков ремонта, модернизации и реконструкции основного оборудования электростанций;

- годовых графиков ремонта основного оборудования электростанций;

- годовых и месячных графиков ремонта вспомогательного и общестанционного оборудования.

Перспективный график ремонта, модернизации и реконструкции основного оборудования энергопредприятий разрабатывается энергоуправлением на пять лет на основании материалов, представленных электростанциями, и служит для планирования трудовых, материальных и финансовых ресурсов по годам планируемого периода.

Перспективный график ремонта может ежегодно корректироваться с учетом существующей обстановки.

Годовой график разрабатывается на планируемый год в соответствии с утвержденным перспективным графиком с учетом технического состояния оборудования.

В годовой график могут быть внесены обоснованные изменения против перспективного графика.

Годовой график ремонта основного оборудования устанавливает календарное время вывода в ремонт каждой установки (энергоблока), продолжительность ремонта и планируемый объем работ по исполнителям.

На базе годовых графиков ремонта разрабатывается с участием заинтересованных организаций и подразделений программа ремонта на планируемый год по отрасли. В программе предусматриваются мероприятия по координации деятельности предприятий, регулированию вопросов материально-технического обеспечения и др.

При разработке программы ремонта в Главном вычислительном центре (ГВЦ) на основе информации о ремонте агрегатов формируются показатели (мощность ремонтируемых турбоагрегатов в МВт, паропроизводительность ремонтируемых котлов в тыс. тонн пара в час и др.) по кварталам года с разбивкой по подразделениям.

ГВЦ разрабатывает и согласовывает формы оперативной режимно-технологической информации, по которым в ГВЦ представляются сведения о подготовке, ходе и результатам ремонта для их последующей обработки (учета, анализа и корректировки ремонтной программы).

При разборке графиков ремонта оборудования необходимо:

ü первый капитальный ремонт серийных установок планировать с периодичностью и продолжительностью, установленной Правилами и ПТЭ;

ü первый капитальный ремонт головных установок планировать в сроки, определяемые их техническим состоянием и требованиями завода-изготовителя;

ü ремонт корпусов котлов дубль-блоков планировать с одновременным остановом и пуском обоих корпусов или со сдвигом останова и пуска одного из корпусов, определяемой технологией ремонта и условиями эксплуатации;

ü сроки ремонта котлоагрегатов на электростанциях с поперечными связями совмещать со сроками ремонта турбоагрегатов.

Для снижения единовременной численности ремонтного персонала и сокращения продолжительности ремонта основного оборудования при разработке графиков необходимо:

Ø капитальный ремонт резервного вспомогательного оборудования планировать в периоды между капитальными ремонтами основного оборудования;

Ø капитальный ремонт общестанционного оборудования, отключение которого не ограничивает рабочую мощность электростанций, планировать на периоды между ремонтами основного оборудования;

Ø капитальный ремонт общестанционного оборудования, связанный со снижением рабочей мощности электростанций, планировать одновременно с ремонтом основного оборудования.

Работы по модернизации, реконструкции могут включаться в объем ремонта, если в период разработки годового графика энергопредприятие располагает технической документацией на эти работы, утвержденной в установленном порядке, а также фондами на материалы, запасные части и комплектующее оборудование, и заключенными договорами со сроками поставки не менее чем за три месяца до начала ремонта.

В случае когда планируемая продолжительность капитального или среднего ремонта выше нормативной или когда периодичность ниже нормативной, должно быть представлено обоснование, включающее:

сопроводительное письмо;

пояснительную записку;

документы, подтверждающие необходимость выполнения сверхнормативных объемов;

перечень сверхнормативных объемов;

сетевую модель критической зоны;

расчет трудозатрат;

чертежи общих видов оборудования и ремонтируемых узлов;

проект организации ремонта работ критической зоны.

Предусматривается следующий порядок и сроки разработки, согласования и утверждения планов и графиков ремонта:

- перспективный график разрабатывается энергосистемой за 15 месяцев (к 1 октября) до планируемого периода, согласованный с исполнителями график передается к 1 января (за 12 месяцев) в вышестоящую организацию, которая рассматривает представленные материалы и утверждает их за 10 месяцев (к 1 марта) до начала планируемого периода;

- годовые графики ремонта основного оборудования в соответствии с предварительной расчетной величиной ремонтируемой мощности разрабатываются электростанциями и за 8 месяцев до планируемого года (к 1 мая) и представляются в энергосистему; энергосистемы разрабатывают годовой график ремонта основного оборудования по энергоуправлению и не позднее 15 июня направляет его с укрупненными объемами работ на согласование с подрядными организациями и ОДУ (ЦДУ);

- согласование с подрядными организациями и ОДУ (ЦДУ) годового графика ремонта основного оборудования с укрупненным объемом работ энергоуправление производит до 15 сентября;

- согласованные графики ремонта основного оборудования зональные департаменты и энергосистемы, представляют в ГВЦ на позже, чем за 2 месяца до начала планируемого года (к 25 октября);

- ГВЦ составляет сводный годовой график ремонта основного оборудования, оформляет его в виде программы ремонта по электроэнергетике и направляет на согласование до 20 декабря всем подразделениям РАО «ЕЭС России», а такжен в ЦДУ;

- годовые и месячные графики ремонта общестанционного и вспомогательного оборудования увязываются с графиком ремонта основного оборудования, согласовываются до 1 февраля года, предшествующего пранируемому с привлекаемыми подрядными организациями и утверждаются главным инженером электростанции.

В случае когда ремонт этого оборудования связан с ограничением мощности, график ремонта утверждается энергоуправлением после согласования его с ОДУ (ЦДУ).

Месячные графики капитального, среднего и текущего ремонтов общестанционного и вспомогательного оборудования составляются на основании годовых графиков, согласовываются с исполнителями до 20 числа месяца, предшествующего планируемому, и утверждаются главным инженером электростанции.

10.9. ПОДГОТОВИТЕЛЬНЫЕ РАБОТЫ К КАПИТАЛЬНЫМ И СРЕДНИМ РЕМОНТАМ

Подготовка к ремонту оборудования включает в себя комплекс организационно-технических мероприятий, которые должны обеспечить высокое качество ремонтных работ и выполнение их в установленные сроки с оптимальными трудовыми и материальными затратами.

Разработка мероприятий и сроки их выполнения предусматриваются в планах подготовки к ремонту оборудования. Подготовительные работы к капитальным и средним ремонтам начинаются с составления перспективных и годовых графиков ремонта, заявок на материальные ресурсы и подготовки технической документации.

Электростанция с участием ремонтных предприятий и организаций разрабатывает план подготовки к ремонту после согласования и утверждения ведомости объема ремонта, но не позднее чем за два месяца до начала ремонта.

Ремонтные предприятия и организации при необходимости могут разрабатывать собственные планы подготовки к ремонтам в соответствии с планами электростанций, принятыми к исполнению объемами работ и согласованным участием в материально-техническом обеспечении ремонтных работ.

Если в объем капитального ремонта установки включаются более сложные и трудоемкие специальные работы или в период капитального ремонта планируется выполнение работ по модернизации или реконструкции, то подготовка к капитальному ремонту должна начинаться в четвертом квартале года, предшествующего планируемому, а при необходимости и в более ранние сроки. При этом наиболее трудоемкие подготовительные работы, требующие значительной численности ремонтного персонала, должны заканчиваться к началу ремонтной компании планируемого года.

Ведомость объема ремонта установки электростанция передает на согласование исполнителям ремонта не позднее, чем за три месяца до начала капитального или среднего ремонта. Ведомость объема ремонта должна содержать подробный перечень планируемых ремонтных работ по каждой составной части установки.

При составлении ведомости объема ремонта учитываются требования директивных документов, циркуляров, предписаний и данные об отказах в работе оборудования.

Уточнения с исполнителями объема ремонтных работ должно быть завершено не позднее, чем за два месяца до начала ремонта, после чего ведомость объема ремонта утверждается главным инженером электростанции.

После утверждения ведомости объема изменения в нее могут вноситься только по результатам испытаний до ремонта и дефектации оборудования, окончание которых должно предусматриваться сетевым графиком ремонта в его первой половине.

Все изменения объема должны быть согласованы с исполнителями ремонтных работ и утверждены главным инженером электростанции.

За 15 дней до начала ремонта электростанция, ремонтные предприятия и организации проводят проверку выполнения подготовительных работ в соответствии с планом подготовки к ремонту и составляют акт, а также график окончания незавершенных работ.

Каждое ремонтное предприятие и организация, участвующие в ремонте:

- определяют состав бригад (участков) по ремонту отдельных узлов оборудования по численности, квалификации и профессиям в соответствии с сетевым графиком ремонта. При этом должна быть обеспечена полная занятость рабочих в течение установленного графиком срока производства работ, определена форма оплаты труда ремонтного персонала;

- формируют состав рабочих и инженерно-технических работников;

- назначают руководителей работ по ремонту отдельных видов оборудования в соответствии с объемом работ, принятым по договору;

- проверяют удостоверения сварщиков, стропальщиков, крановщиков, дефектоскопистов и лиц других специальностей на право выполнения работ при ремонте оборудования.

Электростанция назначает ответственных представителей для участия в дефектации, подготовке технических решений, контроле качества, приемке из ремонта узлов и систем оборудования и ответственных за материально-техническое обеспечение.

Общее руководство ремонтом и координацию действий всех ремонтных предприятий и организаций, принимающих участие в ремонте, осуществляет заместитель главного инженера электростанции по ремонту или специально назначенное лицо из числа ИТР.

В отдельных случаях, исходя из местных условий, по согласованию сторон, общий руководитель ремонта может быть назначен ремонтной организацией, что оформляется приказом по электростанции.

О проведенных назначениях электростанция письменно извещает предприятия и организации, участвующие в ремонте котла.

Не позже чем за десять дней до начала ремонта составляется акт готовности электростанции, ремонтных предприятий и организаций к ремонту, который потом направляется в энергоуправление.

При установлении неподготовленности к ремонту вопрос о сроке начала ремонта, его продолжительности и объеме ремонтных работ решается вышестоящими организациями.

До начала ремонтных работ производственные бригады должны быть ознакомлены с общим объемом работ, сроком ремонта и сетевым графиком, задачами, стоящими перед каждой бригадой, схемой управления ремонтом, организацией инструментального и материально-технического обеспечения, организацией уборки рабочих мест, транспортировки мусора и отходов, конструкцией оборудования, мероприятиями по технике безопасности.

10.10. ВЫВОД В РЕМОНТ И ПРОИЗВОДСТВО РЕМОНТОВ ОБОРУДОВАНИЯ

Началом ремонта энергоблоков, неблочных паротурбинных агрегатов и трансформаторов считается время отключения генератора (трансформатора) от сети.

Началом ремонта паровых котлов неблочных тепловых электростанций считается время отключения котла от станционного паропровода острого пара.

При выводе основного оборудования в ремонт из резерва началом ремонта считается время, указанное диспетчером энергосистемы в разрешении на вывод оборудования в ремонт.

Началом ремонта вспомогательного оборудования, ремонтируемого отдельно от основного и общестанционного оборудования, считается время вывода в ремонт, указанное дежурным инженером электростанции.

Если установка (энергоблок) введен в ремонт досрочно или с опозданием против срока, указанного в утвержденном годовом графике ремонта, плановая продолжительность ремонта сохраняется, а время окончания ремонта соответственно переносится.

Вывод в ремонт установки производится по программе, утвержденной главным инженером, которая должна предусматривать:

1. проведение эксплуатационных испытаний по специальной программе, утвержденной в установленном порядке. Испытания должны быть проведены не ранее чем за месяц и не позднее чем за пять дней до вывода в ремонт. Результаты испытаний заносятся в ведомость основных параметров технического состояния установки;

2. уборку установки снаружи (площадок обслуживания, наружной поверхности оборудования, трубопроводов, газовоздухопроводов, пылепроводов в пределах установки) от пыли, золы и мусора, удаление с рабочих мест постороннего оборудования, материалов и пр. Уборка должна быть выполнена не позже чем за два дня до останова. При этом окончательная уборка котлоагрегатов, работающих на пылеугольном топливе, должна производиться после останова с разборкой электросхем оборудования, но не позднее чем через два дня после останова;

3. сработку топлива в бункерах котла при его останове, обдувку поверхностей нагрева и стряхивание электродов электрофильтров. Зола и шлак из бункеров и леток должна быть спущена в канал гидрозолоудаления и удалена на золоотвал;

4. принудительное расхолаживание турбин при останове и, в случае необходимости (по результатам предремонтных испытаний), промывку проточной части под нагрузкой.

После останова оборудования в ремонт персонал электростанции обязан:

ü произвести все отключения, обеспечивающие безопасные условия производства работ, согласно Правилам техники безопасности. Отключение производится согласно программе и графику, утвержденным главным инженером электростанции. В графике должны быть указаны лица, ответственные за отключение и время исполнения;

ü при выполнении операции по отключению электростанция должна обеспечить возможность начала ремонтных работ на узлах и системах котла (энергоблока) в сроки, предусмотренные сетевым графиком ремонта;

ü выдать общий наряд-допуск на ремонт оборудования;

ü обеспечить режим работы: механических мастерских, компрессоров, газогенераторов и кислородных станций, складов лабораторий, а также грузоподъемных и транспортных средств (кранов, лифтов и др.) в соответствии с графиком ремонта.

С начала производства ремонтных работ на оборудовании руководители работ ремонтных предприятий и организаций, участвующих в ремонте, должны обеспечить:

1. своевременную выдачу бригадам производственных заданий;

2. выполнение исполнителями ремонта требований технологической или технической документации;

3. контроль качества выполнения ремонтных работ;

4. соблюдение производственной и трудовой дисциплины своим персоналом;

5. обеспечение стабильности и достаточности квалификации ремонтного персонала.

Ремонтные предприятия и организации отвечают за сроки окончания и качество ремонтных работ, технологическую, производственную и трудовую дисциплину, а также за соблюдение правил техники безопасности и противопожарной безопасности своим персоналом и ведут учет трудовых и материальных ресурсов в пределах обязательств, принятых по договору.

Ответственные представители электростанции, назначенные для участия в дефектации, подготовке технических решений, контроле качества, приемке из ремонта узлов и систем оборудования и ответственные за материально-техническое обеспечение, обязаны:

1. обеспечить выполнение работ по определению параметров технического состояния и участвовать в дефектации оборудования;

2. определять по результатам дефектации необходимость выполнения запланированных и дополнительных ремонтных работ;

3. принимать предъявленное к сдаче отремонтированное оборудование и проводить его опробование. Опробование отдельных видов оборудования, систем и механизмов в процессе ремонта до предъявления приемной комиссии должно проводиться в соответствии с действующими инструкциями по эксплуатации и правилами техники безопасности, под непосредственным руководством ответственного представителя цеха, в ведении которого находится опробуемое оборудование, при участии исполнителей ремонта котла (энергоблока). При опробовании оборудования составляются протоколы, в том числе на гидравлическое испытание, а также другие документы, перечень которых устанавливается электростанцией по согласованию с исполнителями ремонта;

4. решать возникающие в ходе ремонта технические вопросы и координировать работу с другими подразделениями электростанции;

5. информировать в установленном порядке главного инженера электростанции о ходе ремонтных работ.

Электростанция в течение всего ремонта должна обеспечить:

1. оперативность и должный уровень компетентности при решении всех организационно-технических вопросов, возникающих в процессе ремонта;

2. контроль и учет использования ремонтного фонда по всем направлениям деятельности, включая и созданные резервы;

3. совместно с предприятиями и организациями, участвующими в ремонте, снабжение производственных бригад материалами и запасными частями, а рабочих мест сжатым воздухом, электроэнергией, кислородом, ацетиленом, технической водой и др.;

4. четкую работу столовых и других пунктов питания, снабжения питьевой водой, работу душевых, гардеробных, пунктов стирки и ремонта спецодежды.

Руководители работ ремонтных предприятий и организаций, участвующих в ремонте, совместно с представителями электростанции должны:

- осуществлять входной контроль качества применяемых материалов и запасных частей;

- проводить оперативный контроль качества выполняемых ремонтных работ;

- контролировать соответствие отремонтированных составных узлов и деталей нормативно-технической документации;

- проверять соблюдение технологической дисциплины;

- обеспечить в сроки, предусмотренные графиком ремонта, окончание дефектации узлов и деталей оборудования;

- по результатам дефектации, с учетом предусмотренных эксплуатационных испытаний, определять объем дополнительных работ по устранению обнаруженных дефектов.

Электростанция совместно с ремонтными предприятиями и организациями-исполнителями ремонта рассматривает объем дополнительных ремонтных работ, возможность и сроки их выполнения, обеспечение необходимыми материалами и трудовыми ресурсами и принимает решение о возможности выполнения дополнительных работ в плановый срок или о необходимости оформления документов на продление срока ремонта.

Если электростанция, ремонтные предприятия и организации не приняли согласованного решения, окончательное решение принимают их вышестоящие организации.

В случаях, когда выявленные дефекты по объективным условиям не могут быть устранены в процессе ремонта в полном объеме в соответствии с требованиями ремонтной технологической или конструкторской документации, электростанция совместно с исполнителями работ обязана принять решение о сроке и порядке их устранения.

Материалы на продление срока ремонта установки рассматриваются вышестоящими организациями в установленном порядке.

В обосновании продления срока ремонта электростанция указывает причины значительного отличия планового и фактического объема работ.

10.11. ПРИЕМКА ОБОРУДОВАНИЯ ИЗ РЕМОНТА И ОЦЕНКА КАЧЕСТВА

Приемку установок из капитального и среднего ремонтов производит комиссия, возглавляемая главным инженером электростанции.

В состав комиссии включаются: общий руководитель ремонта котла (энергоблока), начальники цехов, в ведении которых находится ремонтируемое оборудование, начальник цеха централизованного ремонта, руководители ремонтных работ предприятий и организаций или их представители, инженер-инспектор по эксплуатации. Допускается включение в состав комиссии руководителей групп (цехов) наладки, лабораторий. При приемке из ремонта энергоблоков в состав комиссий может входить представитель энергосистемы.

Приемку оборудования, входящего в состав установок, из капитального и среднего ремонтов, а также всего оборудования из текущего ремонта производят комиссии, возглавляемые начальниками эксплуатационных цехов. Акт приемки утверждается главным инженером электростанции. Состав комиссии оформляется приказом по электростанции.

Приемочная комиссия осуществляет:

Ø контроль документации, составленной перед ремонтом, в процессе ремонта и после ремонта и отражающей техническое состояние оборудования и качество выполненных ремонтных работ;

Ø предварительную оценку качества установок и оборудования после ремонта и качества выполненных ремонтных работ;

Ø уточнение технического состояния установок и оборудования по данным эксплуатации в течение месяца после включения под нагрузку, а также по данным послеремонтных испытаний;

Ø окончательную оценку качества установок и оборудования после ремонта и качества выполненных ремонтных работ.

Приемка установок (энергоблоков) из капитального и среднего ремонтов должна производиться по программе, согласованной с исполнителями и утвержденной главным инженером электростанции.

Программа по приемке оборудования должна предусматривать:

1. перечень приемо-сдаточных испытаний, срок и ответственных за их проведение;

2. разработку программ приемо-сдаточных испытаний по видам оборудования, сроки и ответственных за их выполнение;

3. сроки и ответственных за проверку отчетной ремонтной документации;

4. сроки и ответственных за опробование и приемку отдельных видов оборудования из ремонта и другие мероприятия, связанные с проведением приемо-сдаточных испытаний.

Руководители работ ремонтных предприятий и организаций, участвующих в ремонте, предъявляют приемочной комиссии необходимую документацию, составленную в процессе ремонта, в том числе:

ü ведомость выполненного объема работ;

ü протокол технического решения по выявленным, но не устраненным дефектам;

ü протоколы испытаний, карты измерений;

ü результаты входного контроля, сертификаты на использованные в процессе ремонта материалы и запасные части;

ü протоколы опробования отдельных видов оборудования, входящего в установку;

ü акты на скрытые работы;

ü другие документы по согласованию с электростанцией и ремонтными предприятиями и организациями, выполняющими ремонт.

Документация предъявляется приемочной комиссии не позднее, чем за двое суток до окончания ремонта. Ее конкретный перечень должен быть утвержден главным инженером электростанции.

Комиссия по приемке оборудования, входящего в состав установок начинает свою работу в процессе ремонта. Она рассматривает составленную при этом документацию, анализирует и подготавливает ее для представления в комиссию по приемке установок.

После ремонта проводятся приемо-сдаточные испытания установок и отдельных систем для проверки качества сборки и регулировки, а также для проверки эксплуатационных показателей на соответствие установленным требованиям.

Приемо-сдаточные испытания установки проводятся в два этапа: испытания при пуске и испытания под нагрузкой.

Сроки проведения приемо-сдаточных испытаний должны обеспечивать своевременное включение установки под нагрузку согласно сетевому графику ремонта.

Испытания проводятся по программе, утвержденной главным инженером электростанции и согласованной с исполнителями ремонта. В случае, если при производстве испытаний возникает необходимость проведения переключений на оборудовании, находящемся в оперативном ведении диспетчера энергосистемы, ОДУ или ЦДУ, программа в части их переключений должна согласовываться с соответствующими службами энергосистемы, ОДУ или ЦДУ.

Программа приемо-сдаточных испытаний должна содержать:

- при пуске – порядок проведения испытаний вспомогательных систем и оборудования установки, продолжительность, ответственных лиц и особые указания при необходимости;

- под нагрузкой – перечень режимов и контролируемых параметров, продолжительность испытаний, лиц, ответственных за проведение испытаний.

Программа должна соответствовать требованиям ПТЭ, инструкциям по эксплуатации и другим нормативным документам.

По результатам осмотра установки, испытаний и опробования оборудования, проверки и анализа предъявленной документации приемочная комиссия дает разрешение на пуск.

Пуск установки производится эксплуатационным персоналом после сдачи исполнителями ремонта наряда-допуска на ремонт, по распоряжению главного инженера электростанции. Разрешение на пуск оформляется в оперативном журнале начальника смены электростанции.

Перед пуском руководители работ предприятий и организаций, участвующих в ремонте, при необходимости передают в письменном виде руководителю эксплуатационного цеха требования, оговаривающие особенности пуска и опробования при проведении приемо-сдаточных испытаний, но не противоречащие правилам технической эксплуатации.

Руководители работ или назначенные ими лица обязаны присутствовать при пуске установки и контроле ее работы, не вмешиваясь в действия эксплуатационного персонала.

Если в период пуска и опробования выявлены нарушения в работе оборудования или не учитываются особенности пуска и опробования, оговоренные руководителями работ, они имеют право потребовать изменить режим пуска и опробования или потребовать произвести останов установки.

Оборудование электростанций, прошедшее капитальный и средний ремонт, подлежит приемо-сдаточным испытаниям под нагрузкой в течение 48 часов.

Испытание под нагрузкой должно проводиться при номинальных параметрах пара и основном топливе, постоянной или поочередной работе всего вспомогательного оборудования по нормальной эксплуатационной схеме с доведением нагрузки до номинальной.

Если минимальные нагрузки и параметры не могут быть достигнуты по независящим от электростанции причинам, тогда предельные параметры и нагрузка устанавливаются главным инженером энергосистемы по согласованию с соответствующим ОДУ (ЦДУ) и оговариваются в акте приемки.

Если по условиям работы электростанции включение оборудования под нагрузку не производится, тогда оно принимается без испытаний под нагрузкой.

В этом случае электростанция и исполнитель ремонта должны согласовать дополнительные условия приемки оборудования.

Если в течение приемо-сдаточных испытаний были обнаружены дефекты, препятствующие работе оборудования с номинальной нагрузкой, или обнаруженные дефекты требуют немедленного останова, то ремонт считается незаконченным до устранения этих дефектов и повторного проведения приемо-сдаточных испытаний.

Все обнаруженные дефекты, которые не требуют немедленного останова, устраняются исполнителем ремонта в сроки, согласованные с электростанцией.

Окончанием капитального или среднего ремонта считается:

Для энергоблоков ТЭС, паровых турбин ТЭС с поперечными связями – время включения генератора в сеть;

для паровых котлов ТЭС с поперечными связями – время подключения котла к станционному трубопроводу острого пара;

для энергоблоков ТЭС с двухкорпусными котлами (дубль-блоков) – время включения энергоблока под нагрузку с одним из корпусов котла. При этом растопка и включение второго корпуса котла производятся в соответствии в соответствии с графиком нагружения энергоблока, если задержка в ремонте не предусмотрена графиком ремонта. Невыполнения этого условия рассматривается как перепростой дубль-блока в капитальном или среднем ремонте.

Если в течение приемо-сдаточных испытаний не были обнаружены дефекты, препятствующие работе оборудования с номинальной нагрузкой, или обнаруженные дефекты не требуют немедленного останова, тогда приемочная комиссия принимает решение о приемке установки из ремонта.

Приемка из ремонта составных частей основного оборудования, оборудования, входящего в установку и установки в целом оформляется актом.

Акт утверждается главным инженером электростанции, или другим лицом, назначенным приказом по электростанции.

Акт составляется на приемку из ремонта одного вида или марки оборудования, на группу отдельных видов оборудования, входящих в установку, или различных составных частей основного оборудования, ремонтируемых одним ремонтным предприятием, его подразделением или подразделением электростанции.

Акты на приемку из ремонта установки и входящего в нее оборудования подписываются в течение пяти дней после окончания приемо-сдаточных испытаний.

После окончания приемо-сдаточных испытаний начинается подконтрольная эксплуатация отремонтированного оборудования, которая завершается через тридцать календарных дней с момента включения оборудования под нагрузку.

В период подконтрольной эксплуатации должна быть закончена проверка работы оборудования на всех режимах, проведены испытания и наладка на всех систем, завершены отделочные работы по тепловой изоляции.

Наладочные работы должны проводиться по отдельным программам, согласованным до начала ремонта с электростанцией и организациями, участвующими в их проведении.

В период подконтрольной эксплуатации допускается предусматривать останов оборудования для контроля состояния отремонтированных ответственных составных частей, для проведения регулировки и наладки, в том числе вибрационной, для балансировки валопровода турбоагрегата в собственных подшипниках. Время и продолжительность останова согласовываются с энергосистемой и ОДУ.

Необходимость останова для выполнения указанных работ должна быть предусмотрена в акте на приемку установки из ремонта, и при этом останов не влияет на оценку качества выполненных ремонтных работ.

По результатам подконтрольной эксплуатации заполняется ведомость параметров технического состояния оборудования.

При приемке оборудования из ремонта должна проводиться оценка качества, которая включает:

оценку качества отремонтированного оборудования;

оценку качества выполненных ремонтных работ.

Оценка качества отремонтированного оборудования характеризует техническое состояние оборудования после ремонта и соответствие его требованиям нормативно-технической документации (НТД) и устанавливается на основании результатов испытаний и приемки оборудования из ремонта.

К нормативно-технической документации отремонтированного оборудования относятся: стандарты, технические условия и руководства по ремонту, конструкторская документация, правила технической эксплуатации, нормативные эксплуатационные технико-экономические характеристики.

Уточненный перечень НТД для каждого конкретного вида оборудования должен составляться на электростанции и утверждаться энергосистемой.

Если приемочная комиссия принимает оборудование из ремонта в эксплуатацию, тогда ему может быть установлена одна из следующих оценок качества:

соответствует требованиям НТД;

2014-02-24

2014-02-24 7098

7098