Виды и периодичность технического обслуживания и санитарной обработки пассажирских вагонов установлены в Нормативно-технической документации МТ РФ

Нормативно-технической документацией МТ РФ предусмотрены три вида технического обслуживания пассажирских вагонов:

ТО-1 — в пунктах формирования и оборота пассажирских составов и в пути следования;

ТО-2 — сезонное, при подготовке к работе в зимних и летних условиях;

ТО-3 (единая техническая ревизия) — через 6 месяцев после планового ремонта.

Техническое обслуживание ТО-1 в пунктах формирования поездов, имеющих оборот до трех суток, и вагонов пригородного сообщения должно производиться не менее, чем через шесть суток, по графику. Техническое обслуживание ТО-1 вагонов выполняют также после прибытия с вагоностроительных и вагоноремонтных заводов и длительного отстоя.

В пути следования состава техническое обслуживание электрооборудования, включая комбинированное и электрическое отопление, выполняет поездной электромеханик, а также проводники вагонов.

|

|

|

Экипировка заключается в обеспечении вагонов топливом, водой, инвентарем для обслуживания пассажиров. Ее производят в пунктах формирования и оборота пассажирских составов, а также на крупных пассажирских станциях через 400 — 600 км пути.

Обслуживание ТО-1 на пунктах формирования пассажирских поездов дальнего следования существенно отличается от ТО-1 в пути следования, в основном, проверкой и контролем специального оборудования. На пунктах формирования, а также на некоторых пунктах оборота пассажирских составов выполняется весь перечень работ, регламентированный инструкцией по ТО пассажирских вагонов. Поэтому фактически на этих пунктах производят подготовку пассажирских составов в рейс. На ПТО пассажирских вагонов в пути следования осуществляют контроль технического состояния ходовых частей, автосцепного и автотормозного оборудования с целью выявления неисправностей, угрожающих безопасности движения поездов.

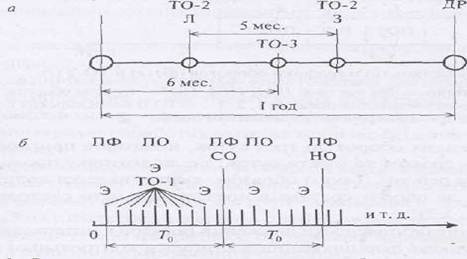

Обслуживание ТО-2 (летнее и зимнее обслуживание) связано со временем года и не зависит от наработки или срока службы вагона (рис. 1).

Обслуживание ТО-3 включено в общий цикл планового ремонта и технического обслуживания вагона.

Наиболее часто выполняемое ТО-1 определяется наработкой вагона (вагоно-км) и ограничено на пунктах формирования для

|

Рисунок 1 – Схема периодичности технического обслуживания пассажирского вагона за период между плановыми ремонтами:

ДР — деповской ремонт; Л, 3 — соответственно летнее и зимнее ТО-2; ПФ — пункт формирования; ПО — пункт оборота пассажирского состава; СО — санитарная обработка (дезинсекция); НО — наружная обмывка; Э — экипировка вагонов: Го— время оборота состава (оборот)

|

|

|

Текущий отцепочный ремонт пассажирских вагонов производят в тех случаях, когда неисправность вагона невозможно устранить безотцепочным ремонтом в процессе технического обслуживания, например смена колесной пары. Существуют две формы организации текущего отцепочного ремонта пассажирских вагонов:

1) при подготовке составов в рейс в пунктах формирования и оборота на специальном пути вагонного депо или ремонтно-экипировочного депо;

2) в пути следования на крупных пассажирских станциях, с временной отцепкой вагона без высадки пассажиров и подачей на специальный механизированный пункт текущего ремонта вагонов.

Для пассажирских вагонов предусмотрена также санитарная обработка:

—дезинфекция — с целью уничтожения бактерий;

—дезинсекция — для уничтожения насекомых;

—дератизация — для уничтожения мышей и крыс.

Санитарную обработку вагонов производит санитарная служба по графику.

В пунктах формирования и оборота после высадки пассажиров производят мойку полов, протирку несъемного оборудования и чистку мягкого инвентаря, а в пути следования — влажную уборку и обработку пылесосом мягкого съемного инвентаря.

Периодически, по графику, производят наружную обмывку вагонов в пунктах формирования и оборота.

Техническое обслуживание вагонов в пассажирских составах осложняется также переформированием состава в пунктах формирования и оборота в соответствии с установленной схемой.

Для технического обслуживания составов с электрическим и комбинированным отоплением необходимо, чтобы электромеханики и электрослесари имели допуск к работе с высоковольтным оборудованием.

Техническое обслуживание пассажирских вагонов осложняется вследствие большого числа типов вагонов, отличающихся, в основном, конструкцией отопления, электрооборудования, тормозов, буферами и переходными площадками. Особенности технического обслуживания специального оборудования рассматриваются в специальных дисциплинах и в настоящем курсе подробно не приводятся.

Технология технического обслуживания вагонов

Техническое обслуживание ТО-1. Обслуживание вагонов производят на ремонтно-экипировочных путях пассажирской технической станции, ремонтно-экипировочного депо или технического парка бригадами пункта технического обслуживания, включающими осмотрщиков и слесарей.

Обычно ходовые и наружные части вагонов проверяет группа из двух осмотрщиков вагонов (с обеих сторон состава) и двух ос-мотрщиков-пролазчиков. Пролазчики проверяют состояние осей колесных пар, колес, автосцепки, клиньев тяговых хомутов, рычажных передач, крепления деталей и предохранительных устройств, подвески генератора, аккумуляторных ящиков и других подвагонных частей.

Группа осмотрщиков по автотормозам контролирует состояние автоматических и ручных тормозов, производит проверку тормозов от станционной воздухопроводной сети. Обнаруженные неисправности осмотрщики вагонов заносят в натурные книжки для последующей проверки и устранения.

Ходовые и наружные части вагонов обычно ремонтируют две бригады слесарей, а автоматические и ручные тормоза — ремонтная группа по тормозам.

Бригада слесарей-электриков проверяет состояние электрического и холодильного оборудования и устройств для кондиционирования воздуха.

Ремонт внутреннего оборудования выполняет специализированная ремонтная бригада, в которую входят группы слесарей и столяров: они устраняют все неисправности внутреннего оборудования (дверей, оконных рам, форточек, диванов, багажных полок, отопления, водопровода и вентиляции, оборудования туалетных помещений и т.д.).

|

|

|

Радиооборудование проверяет и ремонтирует бригада электромонтеров по радиоустановкам. Слесари-электрики по ремонту подвагонного оборудования и аккумуляторщики работают под руководством осмотрщика вагонов по электрооборудованию. На вагоны с электроотоплением и комбинированным отоплением выделяют группу слесарей-электриков, имеющих допуск на ремонт высоковольтного оборудования напряжением свыше 1000 В.

На крупных станциях, где предусмотрена стоянка пассажирских поездов 20—30 мин, производят наружный осмотр состава, экипировку и опробование тормозов бригады пункта технического обслуживания.

В процессе ТО-1 проверяют техническое состояние колесных пар, рам тележек, надрессорных балок, поддонов, надбуксового рессорного подвешивания, буксовых узлов, центрального подвешивания, зазоры между скользунами, детали люлечного подвешивания, предохранительные скобы, пятник и подпятник, гидравлические гасители колебаний. Контролируют также высоту осей автосцепок и состояние автосцепного оборудования, тщательно осматривают все детали автоматического и ручного тормоза, проверяют действие автотормозов в соответствии с действующей инструкцией, контролируют действие ручного тормоза.

При подготовке вагона в рейс производят наружный осмотр приводов генераторов. Неисправности устраняют. Техническое обслуживание электрооборудования, холодильного оборудования, радиооборудования, внутри поездной телефонной связи производят в соответствии с действующей инструкцией по техническому обслуживанию оборудования пассажирских вагонов.

Осмотрщики по внутреннему оборудованию проверяют состояние умывальных чаш, унитазов, педального механизма клапана, кранов и вентилей, водяных баков, труб, кипятильника. В системе водяного отопления проверяют техническое состояние котла, вентилей, кранов, насосов, разделок дымовых труб.

Осматривают также состояние дверей, шарниров и роликов, замков, рам, форточек и их запоров. Снаружи вагона проверяют состояние откидных площадок, поручней, решеток, переходных площадок.

|

|

|

Все обнаруженные неисправности записывают в книгу натурного осмотра и переносят в журнал ремонта, находящийся у начальника поезда.

Техническое обслуживание ТО-2 (сезонное). Обслуживание является подготовкой вагона к работе в зимних или летних условиях. Зимнее техническое обслуживание вагонов, работающих в районах с низкими температурами, заканчивают к 1 октября, остальных вагонов — к 15 октября. Летнее обслуживание заканчивают к 15 мая. Перечень мероприятий по ТО-2 включает работы по подготовке системы отопления: водяного, комбинированного или электрического; системы водоснабжения, вентиляции, кондиционирования воздуха, а также доведение до требуемой величины плотности электролита аккумуляторных батарей. Выполняют также работы, предусмотренные при ТО-1. При совпадении сроков ТО-2 и ТО-3 производится ТО-3, т.е. единая техническая ревизия (ЕТР) вагона с выполнением дополнительных работ, требуемых сезонным обслуживанием.

При подготовке к работе в зимних или летних условиях систему вентиляции переводят на соответствующий режим. Производят корректировку плотности электролита в аккумуляторной батарее. Проверяют электродвигатели водяных насосов и принудительной вентиляции. Консервируют или расконсервируют системы отопления и установки кондиционирования воздуха. При подготовке к работе в зимних условиях проверяют во включенном состоянии работу электрических печей отопления, электрокалориферов и водонагревателей кипятильников, контролируют наличие заземлений. У пассажирских вагонов с электроотоплением проверяют целостность электрических цепей и сопротивление изоляции высоковольтного оборудования. Сопротивление изоляции должно соответствовать установленным нормам.

При подготовке к работе в зимних условиях внутреннего оборудования пассажирских вагонов особенное внимание уделяют состоянию окон и дверей. Внутренние рамы окон и форточек открывают и очищают. Оконные стекла протирают. Оконные рамы уплотняют и закрывают на запоры. При осмотре боковых и торцевых входных (из тамбура) дверей проверяют их прилегание, имеющиеся зазоры устраняют постановкой дополнительных уплотнений из резины, войлока или сукна.

В умывальных раковинах прочищают сточные трубы. Водяные обогреватели для предохранения наливных труб от замерзания проверяют в рабочем состоянии.

При зимнем техническом обслуживании предусмотрена промывка котла, калорифера, труб отопления, бака для запаса воды, подогревателя наливных труб.

Допускается до измерения сопротивления изоляции предварительно нагревать комбинированные котлы отопления и водоподогреватели углем до температуры 60—70 °С.

В вагонах, прошедших плановый ремонт, с октября по апрель продувают вентиляционную установку и воздушный канал.

Если вагоны направляют на специализированные базы отстоя, то с них снимают и сдают на хранение в склад радиоаппаратуру, пенные огнетушители и инвентарь. Углекислотные огнетушители не снимают.

Ходовые части вагонов, отправляемых в отстой, должны отвечать эксплуатационным требованиям. На базах отстоя тормозные рукава должны быть соединены и иметь резиновые кольца.

Вагоны, предназначенные для дополнительных перевозок, при постановке в отстой готовят как для работы в зимний период.

При подготовке вагонов к работе в летний период особенное внимание уделяют состоянию аккумуляторных батарей и проверке герметизации системы кондиционирования воздуха. Заменяют фильтры в системе вентиляции. Тщательно проверяют системы контроля нагрева букс, состояние изоляции проводов этих систем, электрическое сопротивление их цепей. ТО-2 производят в пунктах формирования без отцепки вагонов от состава.

Для выполнения работ по зимнему и летнему техническому обслуживанию вагонов выделяют специализированную комплексную бригаду. По окончании ТО-2 наносят трафарет на торцевой стенке вагона по образцу: 3.0.15.09.97 ВЧД-3 Сверял, или Л.0.13.04.97ВЧД-ЗСвердл.

Вагоны, прошедшие ТО-2, принимает комиссия в составе представителей депо, санитарно-эпидемиологической службы, аппарата ревизоров по безопасности движения.

Техническое обслуживание ТО-3 (ЕТР). Техническое обслуживание ТО-3 (единая техническая ревизия) пассажирских вагонов предназначена для поддержания вагонов в исправном техническом состоянии в период между плановыми ремонтами. Ревизию осуществляют на специально выделенных путях или в вагонных депо через шесть месяцев после постройки, планового ремонта или предыдущей ревизии с отцепкой вагона от состава поезда в пунктах формирования пассажирских поездов. Служебные, слу-жебно-технические и другие вагоны специального назначения подлежат ревизии через один год после постройки, планового ремонта или предыдущей ревизии. На все вагоны, проходящие ревизию, выдаются уведомления на отцепку формы ВУ-23.

Указанные периодичности ТО-3 должны быть расчетным образом обоснованы ввиду особой важности рассматриваемого типа технического обслуживания для обеспечения безопасности пассажиров. В разд. 20 и 21 приведены методы упомянутых расчетов, для чего введен так называемый параметр безопасности вагона.

Организация и технологический процесс выполнения единой технической ревизии разрабатывается в каждом пункте формирования (депо) применительно к местным условиям. Для выполнения ТО-3 создаются специальные комплексные бригады, численный состав которых определяется на основании действующих норм в каждом конкретном случае. Обычно оборудуется специализированный пункт ТО-3, оснащенный техническими средствами, а также неснижаемым оборотным запасом необходимых запасных частей и материалов.

Основная часть вагонов подвергается единой технической ревизии подъемки и без выкатки тележек. Выкатка тележек производится в следующих случаях:

1)для вагонов, предназначенных для движения со скоростью 140 км/ч и выше;

2)для вагонов международного сообщения (исключая страны СНГ);

3)для вагонов с приводом генератора от средней части оси, от торца шейки оси и с текстропно-редукторно-карданным приводом (ТРКП);

4)в случае смены колесной пары по прокату колес;

5)при неисправности вагона, требующей подъемки.

В процессе единой технической ревизии производят следующие работы:

1)проверку размеров колесной пары и соответствия их требованиям действующей инструкции по осмотру, освидетельствованию, ремонту и формированию колесных пар;

2)промежуточную ревизию букс в соответствии с инструктивными указаниями по эксплуатации и ремонту букс;

3)ревизию (со съемкой) гидравлических гасителей колебаний о техническим условиям ПКБ ЦВ МПС;

4)ревизию тормозного оборудования;

5)ревизию автосцепного устройства;

6)проверку ударных приборов и переходных площадок;

7)регулировочные операции на тележках (проверку и регулировку зазоров между скользунами);

8)ТО вентиляции с заменой фильтров;

9)ТО внутреннего оборудования, систем отопления и водоснабжения;

10)ТО электро- и радиооборудования;

11)осмотр и ремонт холодильного оборудования.

В процессе ТО-3 с тележек снимают и отправляют для проверки в специализированные подразделения гидравлические гасители колебаний, термодатчики нагрева букс, датчики противоюзных регуляторов, скоростные регуляторы нажатия тормозных колодок. Колесные пары с редуктором от средней части оси, с редуктором от торца оси и с ведущим шкивом ТРКП выкатывают и подают в специализированные участки.

Регулировочные работы на тележках производят под тарой вагона на специальном участке пути, на котором допускается превышение одной рельсовой нити по отношению к другой не более 0,5 мм и уклон пути не более 4 мм на длине 30 м.

При ревизии тормозов воздухораспределители, переключательные клапаны и соединительные рукава снимают с вагонов и направляют в контрольный пункт автотормозов. Воздухопровод, запасные и дополнительные резервуары обстукивают и продувают. Тормозные цилиндры разбирают, осматривают и смазывают.

При ревизии автосцепного оборудования автосцепку снимают с вагона, разбирают механизм. Единой технической ревизии подвергают все виды привода генератора. В процессе проверки внутреннего оборудования особенное внимание обращают на состояние замков, роликов, дверей купе, оконных рам, форточек, их запоров, механизмов подъема и опускания рам, полок, вешалок и т.д. Панели стен туалета при необходимости окрашивают. Линолеум пола обновляют. Металлическую обшивку стен, пола и крыши осматривают, пробоины заделывают.

Производится осмотр и ремонт переходных площадок и буферных комплектов.

По окончании ТР-3 вагоны должны быть приняты приемщиком вагонов по предъявлению заместителя начальника депо. Учет вагонов, которым произведено ТО-3, ведется в специальном журнале. О производстве ревизии на торцевых стенах вагона под трафаретом периодического ремонта ставят трафарет: ЕТР, дата и номер депо, например: ЕТР 21.05.97 ВЧД-3, Сверял.

Текущий отцепочныи ремонт. Основной причиной поступления в текущий отцепочныи ремонт пассажирских вагонов в пунктах их приписки является предельный прокат колес по кругу катания. С конца 80-х гг. существенно увеличилось поступление вагонов с предельно допустимой толщиной гребней колесных пар. Другие неисправности, являющиеся причинами отцепки, проявляются сравнительно редко.

Текущий отцепочныи ремонт пассажирских вагонов на пунктах приписки (формирования) организуют на специально выделенных путях специализированного ремонтного пункта. Вагоны, подаваемые на эти пути, как правило, должны быть отремонтированы за время простоя своих составов на технической станции или в техническом парке с тем, чтобы после ремонта они могли быть включены в те же составы. Текущий отцепочныи ремонт выполняет специальная комплексная бригада.

В процессе текущего ремонта для смены колесных пар первыми операциями являются удаление шкворня и отвертывание гаек шпинтонов. Гайковерт для отвертывания гаек и домкраты для подъемки вагона находятся на разных участках ремонтного пути, поэтому после отвертывания гаек вагон передвигают на позицию подъемки. Для выемки шкворня открывают специальный люк внутри вагона, после чего специальным приспособлением вынимают планку замкового шкворня и половинки шкворня. Колесные пары подбирают по диаметру колес. Разница диаметров по кругу катания должна быть не более: 20 мм — у двух тележек, 10 мм — в одной тележке.

Каждый вагон, вышедший из текущего отцепочного ремонта, принимает начальник, заместитель начальника или старший мастер ПТО. Выпуск вагона из ремонта оформляют уведомлением формы ВУ-36 и записью в книге учета ремонта вагонов формы ВУ-31. На торцевой стенке вагона наносят трафарет текущего ремонта.

Экипировка, уборка и санитарная обработка пассажирских вагонов

Экипировка. Основные операции экипировки заключаются в обеспечении вагонов топливом, водой и постельными принадлежностями пассажиров. Экипировку производят в пунктах формирования составов пассажирских поездов при подготовке в рейс, а также, частично, в пунктах оборота и в пути следования.

На складе топлива ПТО пассажирских вагонов хранятся каменный уголь, дрова для отопления, а также торфяные брикеты и древесный уголь для комбинированных кипятильников.

Уголь от склада к вагонам перевозят в калиброванной таре (20 кг) на тракторных прицепах, автомобилях, электрокарах и т.д. или в специально оборудованных вагонах.

На пунктах формирования и оборота в зимнее время вагоны в поездах дальнего следования должны снабжаться углем до полной вместимости угольных ящиков. Пассажирские поезда, имеющие оборот не более двух суток, снабжаются топливом на весь рейс в пункте формирования. Порядок снабжения топливом пригородных и местных поездов устанавливается начальником дороги.

Топливо выдается по нормам, установленным на 1 вагоно-сут., в зависимости от температуры наружного воздуха и группы топлива. Пассажирские вагоны отапливают при понижении температуры наружного воздуха до +10 "С.

В переходное время года при температуре наружного воздуха от +10 "С до 0 °С пассажирские вагоны, имеющие установки для кондиционирования воздуха, могут отапливаться с помощью электрического калорифера и приборов дополнительного электрического отопления.

Вагоны, отставленные в резерв, обеспечивают топливом из расчета 70 % нормы на сутки простоя.

Установленная температура в вагонах при отоплении составляет (20±2) °С. При нахождении в отстое в вагонах с комбинированным и электрическим отоплением поддерживается температура +8 °С.

Водой пассажирские вагоны снабжают от водоразборных колонок, подключенных к системе железнодорожного водоснабжения на экипировочных путях пунктов формирования и оборота пассажирских составов, а также на приемо-отправочных путях пассажирских станций в сроки, указанные в книжках расписаний. В летний период могут быть оборудованы временные водопроводные линии.

Снабжение водой предусматривается из расчета действующих санитарных норм расхода воды: на каждого пассажира 25 л в сутки. С учетом того, что объем водяных баков вагона составляет 1000—1200 л, вагоны заправляют водой, как правило, через каждые 12 ч хода поезда. Количество водоразборных колонок вдоль путей и количество работников экипировочных бригад определяется из такого расчета, чтобы обеспечивать возможность снабжения водой за время, предусмотренное технологическим процессом, а в пути следования на пассажирских станциях — не более десяти минут.

Вода для снабжения пассажирских вагонов должна удовлетворять санитарно-гигиеническим требованиям. Давление в водопроводной сети должно быть 0,2—0,4 МПа, длина водоналивных рукавов не более 25 м. Применяют водоналивные рукава, оборудованные такими же соединительными головками, как в рукавах воздушной тормозной магистрали. Рукава необходимо хранить на стеллажах, а в зимнее время — в отапливаемом помещении.

Водоразборные колонки размещают в водопроводных колодцах пунктов заправки водой пассажирских вагонов. Обслуживание водоразборных колонок осуществляют работники вагонного хозяйства.

Обеспечение вагонов постельным бельем при подготовке в рейс производится в соответствии с установленным технологическим процессом. Постельное белье и съемный инвентарь выдается в соответствии с действующими нормами. Порядок приемки использованного белья и выдачи свежего разрабатывается, исходя из местных условий.

Для поддержания в исправном состоянии постельных принадлежностей, съемного оборудования и подготовки его для выдачи экипировочные подразделения ДОП должны иметь:

—мастерские по ремонту белья и мягкого инвентаря;

—дезинфекционную камеру для санитарной обработки одеял,

подушек, матрацев и др.;

—механизированную установку для очистки от пыли мягких

предметов;

—механизированную прачечную;

—транспортные средства.

Стирка белья, как правило, производится на фабриках-прачечных, в состав которых входят производственные цеха: стиральный; сушильно-гладильный, комплектовки, а также вспомогательные: электромеханический, паросиловой, хозяйственный и лаборатория. Расход моющих средств, последовательность и продолжительность операций стирки, сушки, глажения устанавливаются технологическим процессом. Используют также высокопроизводительные поточные линии непрерывной обработки белья, например типа КП-704.

Уборка и санитарная обработка. В пунктах формирования и оборота пассажирских составов внутренние помещения пассажирских вагонов должны быть промыты и провентилированы.

При внутренней уборке вагонов используют пылесосы, переносные лестницы, специальные щетки для мойки полов.

Для обмывки потолков, стен и панелей вагона применяют моющие растворы.

Профилактическая дезинфекция производится не менее одного раза в сутки обработкой дезинфицирующими чистящими порошками. Для дезинфекции служебной посуды используют пищевую соду.

Необходимость специальной дезинфекции или дезинсекции устанавливается работниками СЭС. Наиболее перспективным является аэрозольный метод дезинфекции — распыление дезин-фектанта с помощью распыляющих насадок. Температура воздуха в вагоне в процессе дезинфекции должна быть выше О "С, влажность — более 50 %; время обработки — 60 мин. В качестве дезин-фектантов используют перекись водорода или надуксусную кислоту. После дезинфекции вагон должен проветриваться не менее часа. Дезинсекцию вагонов производят по результатам осмотра работниками СЭС или по графику на специальном пути обычно парами синильной кислоты. Перед обработкой вагон герметизируют путем проклейки щелей. Синильная кислота чрезвычайно ядовита, поэтому после полной дегазации любые работы внутри вагона разрешается проводить через два часа.

Дератизацию (истребление мышей и крыс) выполняют по мере необходимости с помощью работников санитарно-контрольного пункта или СЭС. Сбор мусора из вагона должен производиться в парках прибытия, где для этого устанавливают специальные контейнеры, из которых мусор отгружается на железнодорожных платформах или автомобилях на отвалы или перерабатывающие предприятия.

Организация технического обслуживания

и экипировки вагонов на пассажирских технических станциях

и в технических парках

Назначение пассажирских технических станций — комплексная и своевременная подготовка пассажирских составов в рейс. При этом для всех примыкающих к железнодорожному узлу направлений, как правило, имеется одна объединенная пассажирская техническая станция.

Важное значение в организации работы пассажирской технической станции имеет взаимное расположение пассажирских и пассажирских технических станций. Большинство пассажирских и связанных с ними пассажирских технических станций строилось разновременно. В результате в ряде крупных городов пассажирские технические станции удалены от пассажирских. Большое удаление очень невыгодно и может быть рекомендовано в исключительных случаях. В то же время в случае отсутствия пассажирской технической станции возникает много проблем, в частности, проблема отстоя пассажирских составов от прибытия до отправления. Для отстоя составы вывозят на пункты отстоя и технического обслуживания резервных вагонов и на промежуточные станции вблизи железнодорожного узла, что вносит осложнения в работу отделений дорог и узлов.

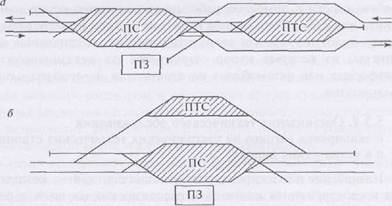

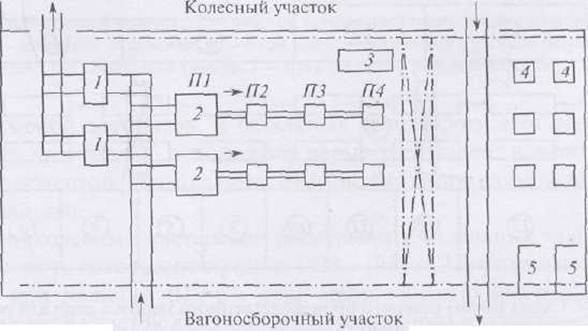

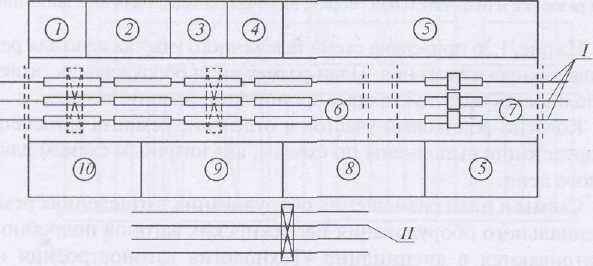

Пассажирские технические станции — одно- или многопарковые — могут быть размещены параллельно или последовательно относительно пассажирской станции (рис. 2).

В технических условиях по проектированию станций и узлов рекомендуется размещать технические станции или парки, как правило, между главными путями для обеспечения минимального количества пересечений и безопасности движения поездов.

Рисунок 2 – Схемы взаимного размещения пассажирской и пассажирской технической станций: последовательное расположение (а) и параллельное расположение (б); ПС — пассажирская станция; ПТС — пассажирская техническая станция; ПЗ —пассажирское здание

Технология подготовки пассажирских составов в рейс включает две группы работ, выполняющиеся параллельно:

— техническое обслуживание и ремонт вагонов;

— уборка, обмывка, санобработка и экипировка.

Техническое обслуживание вагонов начинается в парке прибытия — осмотр с ходу — и производится в ремонтно-экипировочном депо, а при его отсутствии — на путях парка формирования или на приемо-отправочных путях технического парка.

Операции уборки начинают в парке прибытия и заканчивают в парке отправления.

Лекция №4

Организация технического обслуживания автотормозов и автосцепного оборудования

Техническое обслуживание автотормозного оборудования

Обслуживание и ремонт тормозного оборудования осуществляется в соответствии с Инструкцией по эксплуатации тормозов подвижного состава железных дорог.

Тормоза пассажирских вагонов обслуживают, в основном, в пунктах формирования составов, кроме того, на ПТО станций, где предусмотрена стоянка не менее 10 мин для смены локомотива и других технических операций, а также в пунктах оборота составов, где устраняют неисправности, появившиеся в пути следования.

Текущий ремонт автотормозов грузовых вагонов выполняют при необходимости в рамках ТР-1 и ТР-2.

Текущий ремонт тормозов пассажирских вагонов также в случае необходимости производят при каждом поступлении их в ремонт. При этом очищают, осматривают и проверяют оборудование пневматической и электрической частей тормоза. Снимают и заменяют только те части тормоза, которые неисправны или повреждены.

При выполнении единой технической ревизии (ЕТР) пассажирских вагонов, которая проводится через 6 месяцев после постройки или планового ремонта, тщательно проверяют состояние и работоспособность оборудования со снятием приборов с вагона. Снимают для осмотра и очистки пылеулавливающие сетки, а для продувки — пробки с запасных резервуаров. Тормозные цилиндры осматривают, очищают и смазывают, для чего переднюю крышку вместе с поршнем и пружиной снимают. Ручной тормоз проверяют торможением, винт очищаютот грязи, шарниры рычажной передачи смазывают осевым маслом. Неисправные и изношенные тормозные колодки заменяют. Электрическую часть тормоза ремонтируют со снятием с вагона приборов.

При деповском ремонте грузовых и пассажирских вагонов снимают и отправляют в контрольные пункты автотормозов (АКП) воздухораспределители, концевые краны, соединительные рукава, авторежимы, авторегуляторы, разобщительные краны и другую арматуру.

При многогрупповом методе обслуживания поездов на ПТО слесари-автоматчики (по ремонту тормозов) обеспечивают включение всех тормозных систем вагонов состава, соединение рукавов и открытие концевых кранов (кроме крана хвостового вагона), правильность включения режимов воздухораспределителей. Кроме того, на ПТО проверяется плотность тормозной магистрали состава, чувствительность тормозов к торможению и отпуску, правильность регулировки тормозной рычажной передачи и действие авторегуляторов, а также выход штока тормозных цилиндров. При этом должна быть обеспечена установленная норма тормозного нажатия.

Основные работы по обеспечению исправности тормозного оборудования вагонов заключаются в замене изношенных тормозных колодок, неисправных воздухораспределителей и авторежимов, тормозных башмаков, триангелей, воздухоподводящих трубок, в постановке недостающих и замене нетиповых шайб и шплинтов, регулировке рычажной передачи. При большом объеме работ вагоны отцепляют и подают на специально выделенные пути, где имеется необходимое оборудование.

После устранения выявленных неисправностей дальнейшее обслуживание автотормозов производится в следующем порядке: заряжают тормозную сеть состава сжатым воздухом, проверяют соответствие режимов работы тормозов, опробуют автотормоза от стационарных устройств, поддерживают установленное давление в тормозной магистрали до подхода поездного локомотива, опробуют тормоза от локомотива с составлением справки о тормозах формы ВУ-45 и вручением ее машинисту, контролируют исправность тормозного оборудования при отправлении поезда со станции.

Установлены два вида опробования тормозов: полное и сокращенное. При полном опробовании тормозов проверяют состояние тормозной магистрали, плотность тормозной сети, действие тормозов у всех вагонов, оценивают действительную силу нажатия тормозных колодок. При сокращенном опробовании исправное состояние тормозов контролируют по действию тормоза хвостового вагона.

Полное опробование электропневматических тормозов производится в пунктах формирования и оборота пассажирских поездов от станционных устройств или локомотивов.

Опробование автотормозов в парках отправления сортировочных станций производится при помощи кранов машиниста или установки ЦПА-1М, которая разработана на основе крана машиниста № 326 с дистанционным электрическим управлением. В проектно-конструкторском бюро ЦВ МПС РФ разработана более совершенная установка для централизованного опробования автотормозов в грузовых составах (УСОТ), которая состоит из исполнительных пневматических блоков, электронных блоков управления, блока питания и блока проверки плотности тормозной системы состава.

Установка УСОТ обеспечивает выполнение следующих операций.

1. Дистанционно устанавливает и поддерживает в тормозной

магистрали состава зарядное давление:

—0,18 МПа — продувка тормозной магистрали;

—0,53 МПа — грузовой состав;

—0,5 МПа — грузовой состав с включенными в него пассажирскими вагонами;

—0,45 МПа — длинносоставный грузовой состав из порожних вагонов.

2. Способствует ускоренной зарядке тормозной системы состава давлением 0,61-0,63 МПа с автоматическим переходом на зарядное давление темпом, не риводящим к срабатыванию воздухораспределителей.

3. Дистанционно снижает давление в тормозной магистрали состава на 0,06; 0,08; 0,13 МПа темпом служебного торможения с последующим поддержанием установившегося давления.

4. Проверяется не только плотность тормозной пневматической части тормозной системы состава путем контроля давления в резервуаре определенной вместимости, но и способность тормозной системы к восполнению утечек воздуха из тормозной магистрали на 0,05 МПа за время, зависящее от количества осей в составе.

Технология опробования автотормозов состава с помощью устройства УСОТ сводится к следующему. Сначала присоединяют шланг воздухоразборной колонки к тормозной магистрали первого вагона, соединяют тормозные рукава в огражденном сигналами составе и продувают магистраль. Затем перекрывают концевой кран последнего вагона и по команде осмотрщика оператор ПТО включает ускоренную прямую зарядку, повышая зарядное давление в тормозной сети до 0,63 МПа с последующей ликвидацией сверхзарядного давления темпом, не приводящим к срабатыванию воздухораспределителей. Осмотрщики-автоматчики в это время, следуя одновременно с головы и хвоста к середине состава, осматривают воздухораспределители и тормозную магистраль, а слесарь устраняет выявленные осмотрщиками неисправности. По окончании этих операций осмотрщик дает указание оператору ПТО приступить к полному опробованию автотормозов. Упомянутый оператор проверяет тормозную магистраль на плотность, наблюдая за показаниями электросекундомера. Если утечки в составе превышают допустимые нормы, то оператор сообщает об этом осмотрщикам, которые приступают к их поиску и устранению.

После того как плотность магистрали приведена к норме и восстановлено зарядное давление, оператор ПТО по указанию осмотрщика переключает тумблер и снижает давление в магистрали на 0,06+0,07 МПа. Осмотрщики, проходя вдоль состава, проверяют автотормоза на чувствительность торможения путем подсчитывания тормозного нажатия. После получения сообщения от осмотрщика хвостовой части состава о том, что тормоза отпущены, осмотрщик головной части заполняет справку о тормозах формы ВУ-45 с указанием номера хвостового вагона и количества композиционных колодок в поезде. На этом полное опробование автотормозов заканчивается, и оператор ПТО после получения сообщения от всех осмотрщиков об окончании технического обслуживания вагонов выключает сигналы ограждения состава и информирует работников станции о готовности состава к отправлению. После прицепки локомотива и соединения тормозных рукавов

между локомотивом и первым вагоном состава производится сокращенное опробование тормозов.

Для опробования тормозов в пассажирских поездах применяют устройства ЦПА-П или УЗОТ-П-ЭПТ, обеспечивающие проверку действия и опробование тормозов как при пневматическом, так и при электрическом управлении.

Техническое обслуживание ударно-тяговых приборов

Повреждения и отказы этих приборов в процессе эксплуатации могут привести к саморасцепу или излому. Саморасцепы автосцепок могут происходить вследствие отклонений в длине цепи расцепного привода от установленной в ту или иную сторону, износа деталей контура зацепления, изгиба или излома предохранителя, превышения допускаемой разницы высоты между продольными осями автосцепок и по некоторым другим причинам.

Порядок осмотра ударно-тяговых приборов на ПТО состоит в следующем. Сначала проверяют действия предохранителя от саморасцепа с помощью специального ломика, а у несцепленных вагонов — с помощью шаблона. Проверяют наличие в деталях трещин, правильность крепления валика подъемника, состояние расцепного привода, в том числе положение рукоятки рычага и длину цепи, крепление кронштейна и державки к раме, а также цепи к рычагу и валику подъемника, состояние ударно-центрирующего прибора (ударная розетка, маятниковые подвески и центрирующая балоч-ка), упряжного устройства (тяговый хомут, клин, упорная плита, два болта с запорными шайбами, удерживающими клин), крепление упорных угольников, контролируют разницу в высоте между продольными осями соседних автосцепок — она не должна превышать 100 мм, а между первым вагоном и локомотивом — 110 мм.

В пассажирских поездах, следующих со скоростью до 120 км/ч, эта разница должна быть не более 70 мм, а в поездах со скоростью движения свыше 120 км/ч — не более 50 мм, между локомотивом и первым вагоном — не более 100 мм.

Высота продольной оси автосцепки над уровнем головок рельсов должна быть не менее 950 мм для грузовых груженых, не менее 980 мм — для пассажирских вагонов с людьми. Наибольшая допускаемая высота продольной оси автосцепки для порожних вагонов составляет 1080 мм.

В пунктах формирования и оборота пассажирских поездов дополнительно контролируют износ элементов контура зацепления автосцепок ломиком при растянутых вагонах. Исправность работы несцепленных автосцепок проверяют шаблоном № 873. Толщину замка, действие предохранителя от саморасцепа, надежность удержания механизма в расцепленном состоянии, а также разность между продольными осями двух сцепляемых автосцепок проверяют тем же шаблоном.

При осмотре автосцепки обращают особое внимание на крепление валика подъемника, кронштейна и державки расцепного рычага. Расстояние от упора головки автосцепки до ближайшей выступающей части розетки должно быть в пределах 60-И 00 мм, при аппарате с полным ходом — 70 мм. Поддерживающая планка должна иметь типовое крепление.

Особое внимание обращают на состояние клина тягового хомута и его крепление, которое должно быть только типовым. При натянутых автосцепках признаком излома клина является его наклонное положение.

Лекция №5

Диагностика технического состояния вагонов

При ремонте и техническом обслуживании вагонов применяются средства технической диагностики (СТД). Эти средства служат для объективного выявления как видимых, так и скрытых дефектов вагонов в стационарных условиях и во время движения поезда.

На сети железных дорог России широко применяются устройства дистанционного контроля исправности вагонов (ДИСК), в составе которой имеются подсистемы обнаружения нагретых букс (ДИСК-Б), дефектов поверхности катания колес (ДИСК-К), контроля исправности тормозов (ДИСК-Т), обнаружения волочащихся деталей (ДИСК-В).

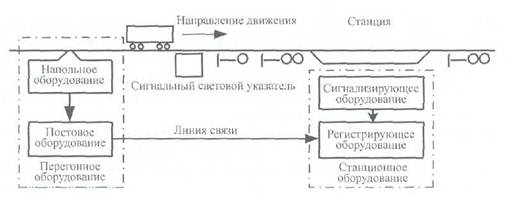

Принцип действия приборов для обнаружения нагретых букс заключается в том, что нагретые буксы испускают инфракрасное излучение, которое воспринимается чувствительными элементами, находящимися в специальных камерах, расположенных по обеим сторонам пути. По интенсивности излучения можно судить о степени нагрева буксы. В камерах происходит преобразование излучения в электрический сигнал, который усиливается и передается на регистрирующую аппаратуру. Схема размещения оборудования ПОНАБ и ДИСК-Б представлена на рис. 1.

|

Рисунок 1 – Схема размещения оборудования ПОНАБ и ДИСК-Б

Аппаратура ПОНАБ и ДИСК-Б состоит из перегонного и станционного оборудования, связанного между собой линией связи. В состав перегонного оборудования входят напольное и постовое оборудование. Напольное оборудование включает в себя приемные камеры инфракрасного излучения.

После обработки сигналов устройствами постового оборудования информация о состоянии букс вагонов передается к стационарному оборудованию и регистрируется цифропечатающими устройствами или компьютером. Информация включает в себя порядковый номер вагона (начиная с головы поезда) с перегретыми буксами, сторону поезда, количество вагонов в поезде, общее количество перегретых букс, порядковый номер оси в вагоне с перегретой буксой, степень перегрева, время контроля поезда.

Когда средства контроля обнаруживают перегретые буксы, дефектные колеса или волочащиеся детали, сигналы об этом со станционного оборудования передаются на сигнальный световой указатель, установленный между перегонным оборудованием и входным сигналом станции, а также на сигнализирующее оборудование.

Существуют также:

- подсистема ДИСК-Т для автоматического обнаружения на ходу поезда подвижных единиц с неисправными тормозами, если происходит длительное трение тормозных колодок или колеса о рельс;

- дистанционная система контроля перегруза вагона (ДИСК-3), проката колес (ДИСК-П) и др.

Серийно выпускаемые подсистемы и подвергаются модернизации на основе новой элементной базы. ДИСК-Б заменяется усовершенствованными ДИСК-2Б и КТСМ.

В дополнение к системе ДИСК разработана и частично эксплуатируется система средств технического диагностирования на ПТО (СТД-ПТО). Основой этой системы является базовая подсистема, включающая в себя аппаратуру для регистрации неисправностей непосредственно на ПТО. Эти неисправности могут быть выявлены как осмотрщиком вагонов, так и автоматическими устройствами.

К базовой подсистеме подключаются другие подсистемы, предназначенные для выявления износа гребней колес (СТД-ПТО-КГ), неисправности механизма автосцепки (СТД-ПТО-САКМА), нарушения верхнего и бокового габарита подвижного состава (СТД-ПТО-ГПС), наличия валика подвески тормозного башмака и толщины тормозной колодки (СТД-ПТО-ТТ), неисправностей упряжного устройства (СТД-ПТО-УУ), дефектов роликовых подшипников (СТД-ПТО-Р) и др.

Лекция №6

Назначение, классификация, структура депо для ремонта вагонов и контейнеров

Вагонные депо являются основными линейными предприятиями вагонного хозяйства. ни предназначены для деповского и текущего ремонта грузовых и пассажирских вагонов, ремонта и комплектовки узлов и деталей, обслуживания вагонов в эксплуатации.

В состав вагонного депо входит блок производственных помещений, в которых непосредственно выполняется деповской ремонт вагонов (в некоторых случаях и капитальный), а также все другие подразделения вагонного хозяйства, расположенные на участке обслуживания депо (ПТО, МППВ, ПКПВ, МПРВ, ПОТ и др.).

Производственная структура вагонных депо, предназначенных для плановых видов ремонта, определяется составом производственных подразделений, их взаимным расположением, а также формами технологической взаимосвязи. Основными факторами, влияющими на производственную структуру депо, являются специализация депо на ремонте определенного типа вагонов, программа ремонта и уровень кооперирования с другими предприятиями.

Тип вагонов, на ремонте которых специализируется депо, определяет состав производственных подразделений. Программа ремонта определяет целесообразное распределение производственного процесса на стадии, закрепление операций за каждым рабочим местом, объединение рабочих мест в подразделения, специализированные на ремонте технологически однородной продукции.

По характеру производства участки и отделения подразделяют на три вида:

1)основные (вагоносборочный, малярный, тележечный, колесно-роликовый, ремонтно-комплектовочное с отделением ремонта автосцепки, участки ремонта специального оборудования: крышки люков, бортов платформ, вентиляции и др.;

2)вспомогательные (обслуживают основные – ремонтно-механические, электрооборудования, инструментальные, ремонтно-хозяйственные);

3)транспортное и складское хозяйства.

Структура депо и основных производственных участков для ремонта грузовых вагонов

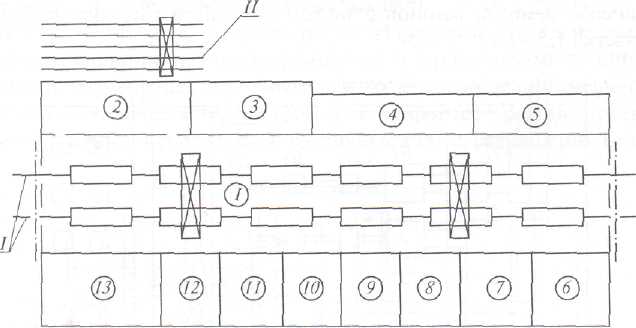

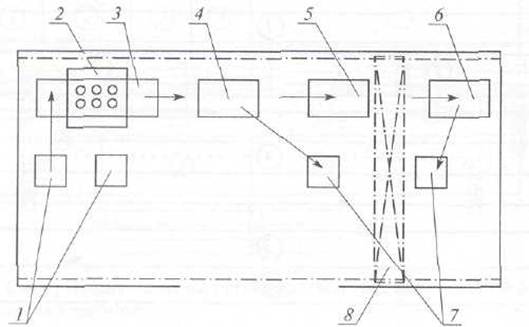

На рис. 1 приведена схема (план) главного корпуса депо для ремонта грузовых вагонов (полувагонов). Вагоносборочный участок расположен посередине. С обеих сторон от него размещены специализированные участки ремонта узлов. Ниже рассмотрены схемы основных производственных участков грузового вагонного депо.

Вагоносборочный участок предназначен для проведения разборочных, ремонтно-сборочных и малярных работ на вагоне. Вагоны подают в ремонт после очистки и промывки (в зимнее время необходимо перед постановкой в ремонт очистить вагоны от снега). В некоторых грузовых депо имеются установки (камеры) для обмывки вагонов (как правило, промывка грузовых вагонов не производится). Цистерны промывают и дегазируют котлы на промывочно-пропарочных станциях.

Рисунок 1 – Схема (план) главного производственного корпуса депо для ремонта грузовых вагонов (полувагонов): пути: I — ремонтные; Н— колесного парка; помещения производственных участков и отделений: 1 — вагоносборочный; 2 — тележечный; 3— колесный; 4— роликовых подшипников; 5—служебно-бытовые помещения; 6 — деревообделочное; 7—инструментальная; 8 — обменная кладовая; 9 — механическое; 10 — контрольный пункт автосцепки; // — сварочное; /2— кузнечное; 13— ремонта крышек люков

Специальные цистерны промывают на предприятиях — собственниках цистерн.

Вагоносборочные участки оснащены мостовыми кранами, электрогазосварочным оборудованием, а в некоторых депо — вагоноремонтными машинами, кантователями кузова, подъемными площадками, качающимися стационарными опорами.

В случае поточного способа ремонта вагонов в состав вагоносборочного участка включается приводная станция конвейера и станция холостого хода конвейера.

Участок ремонта тележек (рис. 2) состоит из двух поточно-конвейерных линий, каждая из которых имеет 4 позиции: обмывки, разборки, проверки технического состояния несущих деталей тележки (боковых рам и надрессорных балок); сборки.

В случае стационарного способа ремонта вагонов на участке предусмотрены позиции для накопления отремонтированных тележек без колесных пар. Участок ремонта тележек, выполненный по этой схеме, предназначен для использования при поточном способе ремонта вагонов с тактом конвейера вагоносборочного участка 1,5—2 ч.

Рисунок 2 – Схема (план) участка ремонта тележек грузовых вагонов:

/ — машины для обмывки колесных пар; 2 — то же тележек; 3 — стенд ремонта и испытания триангелей и проверки деталей рычажных передач; 4— позиции накопления отремонтированных тележек без колесных пар; 5— кабины для сварки и наплавки деталей; П1—П4 — позиции поточно-конвейерной линии ремонта тележек

Участок ремонта колесных пар предназначен для ремонта колесных пар без смены элементов: полное и обыкновенное освидетельствование, обточка колес. Техническое оснащение участка: два-три колесно-токарных станка, дефектоскопы и кран-балки.

Участок ремонта колесных пар имеет колесный парк, включающий рабочий и запасной парки, парк хранения отремонтированных колесных пар и площадку для хранения стружки.

На участке ремонта колесных пар целесообразно размещать поточную линию обыкновенного освидетельствования колесных пар, включающую пять позиций, в том числе стенд для виброакустической диагностики подшипников.

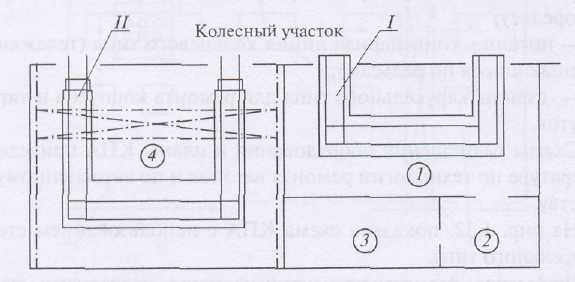

Участок ремонта букс служит для производства полной ревизии букс и включает три-четыре отделения: демонтажное; ремонтно-комплектовочное (или комплектовочное и ремонта подшипников); монтажное. На этом участке может быть также размещена поточная линия или стенд промежуточной ревизии букс (обыкновенного освидетельствования колесных пар). В связи с тем что почти все вагонные депо были построены до перевода вагонов на роликовые подшипники, участки ремонта букс с роликовыми подшипниками размещены в приспособленных для этой цели помещениях или в помещениях, построенных в процессе реконструкции депо. Поэтому используются различные схемы размещения отделений этого участка. На рис. 3 приведена схема, удачно реализующая принятую технологию полной ревизии букс.

В случае размещения отделений по приведенной схеме производят демонтаж букс поточным методом, монтаж же возможен как стационарным, так и поточным методом. Для оснащения участка используют типовое оборудование. Демонтажный и монтажный стенды подняты над уровнем пола на 0,4 м.

Рисунок 3 – Схема размещения отделений участка ремонта букс:

отделения: 1 — демонтажное; 2 — ремонта подшипников; 3 — комплектовочное; 4— монтажное; стенды: /—демонтажа; //— монтажа

Ремонтно-комплектовочный участок предназначен для ремонта деталей вагонов, комплектования и проверки узлов с целью обеспечения ремонта вагонов по принципу замены неисправных узлов заранее отремонтированными. В состав ремонтно-комплектовочного участка входят отделения: ремонта автосцепного оборудования; электросварочное; слесарно-механическое; кузнечно-пружинное; ремонта крышек люков полувагонов.

Ниже рассмотрены основные отделения, входящие в состав ремонтно-комплектовочного участка.

Контрольный пункт (отделение) автосцепки (КПА). Используется несколько видов организации производства, определяющих план помещения, выбор и размещение технологического оборудования:

—стационарный метод ремонта с применением кассет для

корпусов;

—метод с применением подвижных кассет для корпусов;

—поточный метод с транспортировкой корпусов по подвесному

монорельсу;

—поточно-конвейерная линия кольцевого типа (тележки, перемещающиеся по рельсам);

— стенды карусельного типа для ремонта корпусов и тяговых

хомутов.

Схемы размещения оборудования и планы КПА приведены в литературе по технологии ремонта вагонов и по автосцепному устройству.

На рис. 4 показана схема КПА с использованием стендов карусельного типа.

Рисунок 4 – Схема (план) контрольного пункта (отделения) автосцепки с использованием стендов карусельного типа:

помещения: I — правки корпусов автосцепки и предохранителей; // — сварочная кабина;

оборудование: I — стол для проверки клиньев и упорных плит; 2 — оборудование для проверки поглощающих аппаратов; 3 — манипулятор с дефектоскопом; 4 — консольно-поворотные краны; 5— транспортеры; 6 — стенд для наплавки корпусов; 7 — установка для наплавки контура зацепления; 8 — станки для механической обработки деталей; 9 — стенд для сборки; 10 — стенд карусельного типа для разборки корпусов; //— моечная машина

Отделение для ремонта крышек люков полувагонов связано с вагоносборочным участком и при поточной организации производства должно быть размещено вблизи соответствующей позиции поточной линии (рис. 5).

Транспортировка крышек из сборочного участка и обратно осуществляется с помощью электрокаров и электропогрузчиков.

По аналогичной схеме может быть оборудовано отделение для ремонта бортов платформ или крышек люков хопперов.

Участок ремонта и изготовления деталей из пиломатериалов служит для сушки и обработки пиломатериалов для нужд депо. Ремонт и сборку деревянных конструкций производят в помещении этого участка или непосредственно на кузове вагона. Склад пиломатериалов размещают у транспортных путей с соблюдением требований противопожарной безопасности. Для сушки используют высокотемпературные камеры. Подогрев осуществляется паром. Для обработки пиломатериалов используют стандартное деревообрабатывающее оборудование.

Рисунок 5 – Схема (план) отделения по ремонту крышек люков полувагонов: 1, 7 — места складирования неисправных и исправных крышек; 2 — пресс для правки крышек люков; 3 — транспортер (рольганг); 4 — стенд для сварочных работ: 5 — стенд приклепки петель; 6 — стенд для проверки отремонтированных крышек; 8— кран-балка

Структура депо для ремонта рефрижераторных и пассажирских вагонов

На рис. 6 приведена схема (план) депо для ремонта пятивагонных секций. В отдельные помещения выделены участки: вагоносборочный, малярный и текущего ремонта.

Рисунок 6 – Схема (план) главного производственного корпуса депо для ремонта пятивагонных рефрижераторных секций:

помещения участков: I — производственных; 2 — текущего ремонта вагонов; 3 -малярного; 4— вагоносборочного; 5— основных производственных; /— ремонтные пути

В депо по приведенной схеме каждый ремонтируемый путь является одновременно позицией потока. Секцию перемещают с определенным тактом с первого пути на второй, затем на третий и четвертый, после чего отремонтированные вагоны направляют в малярный участок для окраски.

В состав депо для ремонта рефрижераторных вагонов входят производственные участки: вагоносборочный, ремонта тележек, колесно-роликовый, ремонта автосцепки, слесарно-механический, сварочный, а также специальные — дизельный, электрооборудования, аккумуляторный.

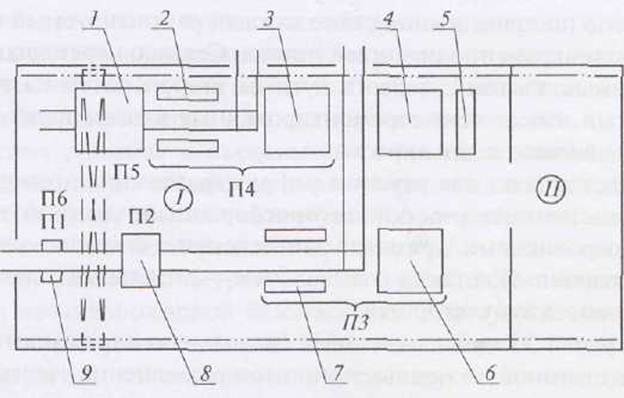

На рис. 7 приведена схема (план) депо для ремонта пассажирских вагонов. Основные принципы размещения участков и отделений те же, что и для грузового вагонного депо.

Схема депо, приведенная на рис. 1.35, пригодна как для стационарной, так и для поточной формы организации ремонта вагонов.

В соответствии с особенностями конструкции пассажирских вагонов депо имеет ряд дополнительных производственных участков и отделений и оснащено соответствующим технологическим оборудованием.

Рисунок 7 – Схема (план) главного производственного корпуса депо для ремонта пассажирских вагонов:

пути: I— ремонтные; //— парка тележек и колесных пар;

помещения участков и отделений: 1 — ремонта автосцепки; 2 — ремонта электрооборудования; 3 — ремонта холодильного оборудования; 4 — ремонта тормозного оборудования; 5— блок отделений по ремонту специального оборудования пассажирских вагонов; 6 — вагоносборочный; 7 — малярный; 8 —- кузнечно-пружинный; 9—роликовых подшипников; 10— тележечно-колесный

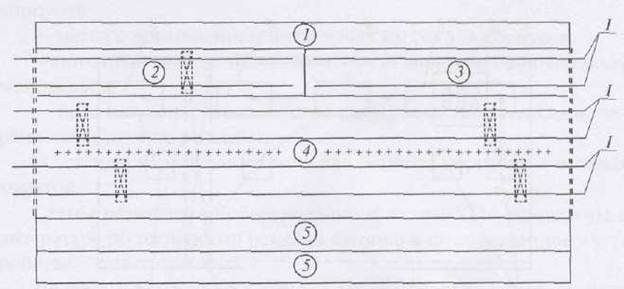

На рис. 8 приведена схема тележечного участка депо для ремонта пассажирских вагонов. План размещения оборудования позволяет использовать поточную форму организации ремонта тележек.

Колесно-роликовый участок и отделение ремонта автосцепного оборудования выполнены по схемам, аналогичным схемам для грузового депо.

Схемы и план размещения оборудования в отделениях ремонта специального оборудования пассажирских вагонов подробно рассматриваются в дисциплине «Технология вагоностроения и ремонта вагонов» и специальных дисциплинах.

Рисунок 8 – Схема (план) участка ремонта тележек пассажирских вагонов: помещения: I — разборки и сборки тележек; // — ремонта и испытания траверс и рычажных передач, деталей люлечного подвешивания, комплектования пружин; П1 — П6 — позиции ремонта тележек;

оборудование: 1 — камеры для окраски и сушки тележек; 2— стенд для постановки тележки на колесные пары; 3 — стенд для сборки тележки; 4, 5 — кантователи рамы и надрессорной балки тележки; 6 — стенд разборки рамы тележки, включая пресс для сжатия центрального рессорного подвешивания; 7— стенд для снятия рамы тележки с колесных пар; 8— моечная машина; 9— стенд для предварительной разборки и окончательной сборки, включая гайковерт для гаек шпинтонов

1. Вагонное хозяйство: Учебник для вузов ж.-д. транспорта / П.А. Устич, И.И. Хаба, В.А. Ивашов и др.; Под ред. П.А. Устича. – М.: Маршрут, 2003. – 560 с.

2. Лукин В.В., Анисимов П.С, Федосеев Ю.П. Вагоны. Общий курс: Учебник для вузов ж.-д. трансп. / Под ред. В.В. Лукина. – М.: Маршрут, 2004. — 424 с.

3. Железнодорожный транспорт: Энциклопедия / Гл. ред. Н.С. Конарев. – М.: Большая Российская энциклопедия, 1994. – 559 с.

2014-02-09

2014-02-09 6228

6228