Составление расчетной схемы.

Определение реакции опор и построение эпюр изгибающих и крутящих моментов (смотри практическое занятие и эпюры на рисунке).

Расчет осуществляют на совместные действия изгиба и кручения на основе построенных эпюр. При этом учитывают, что изгиб происходит в двух плоскостях, поэтому находят суммарный изгиб моментов по формуле:

. (11.16)

. (11.16)

Находим максимальное напряжение от изгиба и касательные от кручения:

, (11.17)

, (11.17)

, (11.18)

, (11.18)

где  - осевой момент сопротивления;

- осевой момент сопротивления;

- полярный момент сопротивления.

- полярный момент сопротивления.

Окончательно проверку прочности проводят по эквивалентному напряжению по третьей Теории прочности:

, (11.19)

, (11.19)

где  - допуск напряжений изгиба; для углеродистых сталей 40…60 МПа,

- допуск напряжений изгиба; для углеродистых сталей 40…60 МПа,

для легированных сталей 70…80 МПа.

11.3.3 Проверочный расчет валов на сопротивление усталости

Практикой установлено, что основным видом разрушения валов является усталостное разрушение. Поэтому после статистического расчета (смотреть выше) проводится расчет на сопротивление усталости. Расчет осуществляется для наиболее опасных сечений, т.е. там, где напряжение максимально.

Расчет проводится по форме проверки коэффициента запаса прочности с учетом концентрации напряжения.

Порядок расчета:

1) Для напряжений изгиба принимают цикл изменения напряжения симметричным, а для кручения отнулевым.

, (11.20)

, (11.20)

, (11.21)

, (11.21)

, (11.22)

, (11.22)

где  - среднее напряжение цикла;

- среднее напряжение цикла;

- амплитудное напряжение цикла.

- амплитудное напряжение цикла.

2) Находят действительный коэффициент запаса прочности по формуле:

, (11.23)

, (11.23)

где  ;

;

- коэффициент запаса по нормальному напряжению;

- коэффициент запаса по нормальному напряжению;

- коэффициент запаса по касательному напряжению;

- коэффициент запаса по касательному напряжению;

, (11.24)

, (11.24)

, (11.25)

, (11.25)

где  ,

,  - предел усталости при симметричном цикле

- предел усталости при симметричном цикле

(определяется по диаграмме Веллера);

для конструкционной стали  =250 МПа,

=250 МПа,  =128 МПа;

=128 МПа;

- эффективные коэффициенты концентрации напряжений;

- эффективные коэффициенты концентрации напряжений;

для канавок  ;

;

- коэффициент влияния поверхностного упрочнения и

- коэффициент влияния поверхностного упрочнения и

шероховатости ( );

);

- масштабный фактор, учитывающий геометрические размеры

- масштабный фактор, учитывающий геометрические размеры

деталей (обычно  ).

).

11.3.4 Расчет валов на изгибную жесткость

Упругие перемещения валов резко ухудшают работу передачи, так как возникают переносы подшипников, зубьев, червяков и т.д. А в отсчетных и делительных механизмах снижается точность.

Рассмотрим расчет на изгибную жесткость. Этот расчет предусматривает определение максимального значения прогиба и углов поворота сечения, показанных на рисунке.

Прогиб вала и усиление жесткости по прогибу имеет вид:

, (11.26)

, (11.26)

где  - осевой момент инерции площади поперечного сечения вала;

- осевой момент инерции площади поперечного сечения вала;

- коэффициент, зависящий от точки приложения нагрузки,

- коэффициент, зависящий от точки приложения нагрузки,

например, если а = b = ½, следовательно  ;

;

если балка консольная, следовательно k = 3.

Условие жесткости по углу поворота сечений имеет вид:

. (11.27)

. (11.27)

Значение допускаемых перемещений  и

и  зависят от требуемых конструкций.

зависят от требуемых конструкций.

Существуют следующие нормы:

- общая норма  ≤(2...3)∙

≤(2...3)∙ l;

l;

- в месте установки зубчатых колес  ≤(0,01…0,03)m.

≤(0,01…0,03)m.

- шариковые подшипники;

- шариковые подшипники;

11.3.5 Выбор материала для валов

Валы и оси – отверстия детали машин и приборов, безотказность которых определяет надежность и долговечность всего изделия. Они могут быть жесткими, износостойкими и вместе с тем технологичными в изготовлении.

Чаще всего используются конструкционные стали марок: 20, 30, 40, 45, 50. В случаях необходимости ограничения массогабаритных характеристик, а также для повышения стойкости шлицевых соединений, используют легированные стали 40X, 45XM, а также инструментальные стали У8, У10.

В приборах часто валы несут изолирующие функции. В этих случаях для них используют синтетические материалы: аминопласты, полиакрил, конструкционный текстолит.

ГЛАВА 12 Опоры валов и осей

12.1 Назначение и виды опор

Опоры валов и осей нужны для передачи нагрузок от вращающихся частей на корпус или плату. Опоры, воспринимающие радиальную или радиальноосевую нагрузки, называются подшипниками. Они бывают соответственно радиальные или радиальноупорными. Если подшипник воспринимает только осевую нагрузку, то он называется подпятником.

Опоры классифицируют по двум признакам:

- по характеру взаимодействия элементов;

- по виду трения.

Выбор того или иного типа опор определяется:

- условиями работы (например, у коленчатых валов подшипники могут быть только разборные);

- габаритными ограничениями;

- долговечностью;

- стоимостью.

12.2 Опоры качения

12.2.1 Общие сведения. Классификация

Подшипники качения – наиболее распространенный тип опор в машинах и приборах.

Преимущества: малое сопротивление вращения; момент сопротивления у них в 4 – 10 раз меньше, чем подшипников скольжения (важно в период разгона, при часто повторяющихся пусках); малый нагрев; высокая степень стандартизации и взаимозаменяемости.

Недостатки: диаметральные габариты у них значительно больше, чем у подшипников скольжения.

Классификация:

1) По форме тел качения:

- шариковые (наиболее быстроходные – до (100÷150)∙103 об/мин);

- роликовые (цилиндрические; конические; бочкообразные ролики).

Грузоподъемность у них на 70 – 90 % больше, чем у шариковых.

2) По числу дорожек качения:

- однорядные;

- двухрядные;

- многорядные.

3) По направлению воспринимаемых нагрузок:

- радиальные (только для радиальной нагрузки);

- радиально-упорные (воспринимают и радиальную, и осевую нагрузки);

- упорно-радиальные;

- упорные (подпятники).

Подшипник качения состоит:

- из наружного и внутреннего колец с дорожками качения;

- тел качения (шариков, роликов);

- сепаратора (для разделения и равномерного распределения тел качения).

12.2.2 Серии подшипников

По габаритным размерам подшипники делят на серии. Основной размер подшипников качения, по которому осуществляется их выбор по каталогам – это диаметр внутреннего кольца – d. Другие размеры D, B при одном и том же d могут меняться. Стандартную размерную серию составляет ряд однотипных подшипников, габаритные размеры которых соответствуют размерным рядам по ГОСТ 3478, который устанавливает серии:

- сверхлегкая – 0;

- особо легкая – 1;

- легкая – 2;

- средняя – 3;

- тяжелая – 4.

В приборах используют сверхлегкую и особо легкую серии. С увеличением номера серии нагрузочная способность растет, а быстроходность падает.

Наибольшей быстроходностью обладают подшипники с бронзовым сепаратором.

12.2.3 Точность подшипников

Точность подшипников определяется допуском на размеры их подвижных соединений. ГОСТ 570-71 предусматривает пять классов точности:

- 0 – нормальная точность;

- 6 – повышенная точность;

- 5 – высокая точность;

- 4 – особо высокая точность;

- 2 – сверхвысокая точность (суперпрецезионные).

Увеличение точности идет в рост с их стоимостью.

12.2.4 Обозначение подшипников в нормативно-технической документации

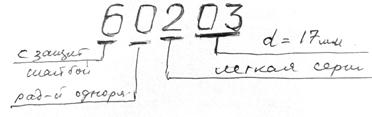

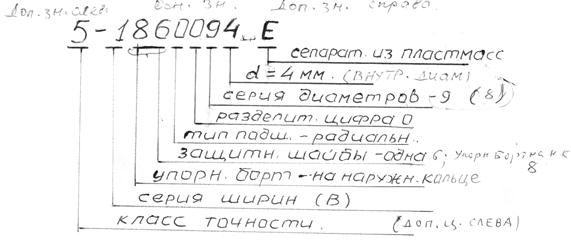

Подробные сведения о подшипниках приводятся в каталогах. Условные обозначения состоят из букв и цифр. В общем машиностроении и приборостроении подшипники имеют разное обозначение.

Приборными называют подшипники, которые имеют d<9мм.

Обозначение подшипников общего машиностроения:

1) Последние две цифры являются шифром внутреннего кольца d:

00 – d = 10мм

01 – d = 12мм

02 – d = 15мм

03 – d = 17мм

Если d≥4 мм, то последние две цифры умножаются на 5, например

04–d=20мм.

2) Третья цифра справа означает серию подшипников:

0 - сверхлегкая;

1 - особо легкая;

2 - легкая;

3 - средняя;

4 - тяжелая.

3) Четвертая цифра справа – тип подшипников:

0 – радиальный шариковый однорядный;

1 – радиальный шариковый двухрядный и т.д.

Условное обозначение приборных подшипников:

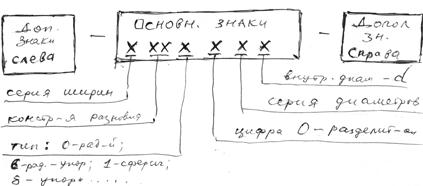

Знаки по ГОСТ делятся на основные и дополнительные. Структура обозначения по ГОСТ имеет вид:

12.2.5 Подбор подшипников качения

При проектировании механизма подшипники качения не конструируют и не рассчитывают, а подбирают из стандартных по каталогам. Методика подбора стандартизована ГОСТ 18854; ГОСТ 18855. Эти ГОСТы гармонизированы с международными стандартами. Нужный подшипник находят по каталогу по диаметру цапфы вала. Далее выбор серии зависит от уровня нагрузки (в приборостроении используют сверхлегкую и особо легкую серии). Различают два случая подбора подшипников:

- статической грузоподъемности;

- динамической грузоподъемности.

По статической грузоподъемности осуществляют подбор, если частота вращения n ≤ 1 об/мин или если вал совершает колебания. Этот расчет гарантирует отсутствие остаточной деформации.

По динамической грузоподъемности (С, Н), если n > 1 мин-1. Это обеспечивает отсутствие усталостного выкашивания.

Рассмотрим подбор подшипников по динамической грузоподъемности. Подбор осуществляют по расчетной номинальной долговечности L (Lh):

. (12.1)

. (12.1)

Под расчетной долговечностью L понимают число миллионов оборотов, за которые не менее 90% подшипников из данной группы должны проработать без признаков усталостных повреждений. Удобно долговечность выражать в часах – смотри формулу (12.1), где n – число оборотов мин-1. Подбор проводят по приведенной эквивалентной (радиальной) нагрузке Р и каталожной динамической грузоподъемности С.

Приведенной динамической нагрузкой Р называется такая условная постоянная радиальная нагрузка, которая обеспечивает ту же долговечность, какую подшипник имеет в действительных условиях нагружения, т.е. эта нагрузка учитывает и осевые силы.

Динамической грузоподъемностью С называется такая постоянная радиальная нагрузка, при которой группа идентичных подшипников может выдержать 1 миллион оборотов.

В основе подбора лежит эмпирическая формула:

, (12.2)

, (12.2)

где m - степенной показатель; для шариковых подшипников m = 3;

для роликовых подшипников m = 10/3.

Учитывая формулу (12.1) получим:

. (12.3)

. (12.3)

Приведенная нагрузка определяется по формуле:

, (12.4)

, (12.4)

где  - радиальная нагрузка на более нагруженный подшипник.

- радиальная нагрузка на более нагруженный подшипник.

Она определяется по горизонтальным и вертикальным реакциям, которые

были найдены при построении эпюр изгибающих моментов;

=

= - осевая нагрузка; она учитывается только при косозубых и

- осевая нагрузка; она учитывается только при косозубых и

червячных передачах;

– коэффициенты радиальной и осевой нагрузок; они выбираются по

– коэффициенты радиальной и осевой нагрузок; они выбираются по

каталогу. Если подшипник радиальный, то  ,

,  = 0. Если подшипник

= 0. Если подшипник

радиально-упорный, то  ,

,  =1,22;

=1,22;

V – коэффициент вращения, учитывающий, какое кольцо вращается.

Если вращается внутреннее кольцо, то V = 1.

Если вращается внешнее кольцо, то V = 1,2;

- коэффициент безопасности, учитывающий характер нагрузки.

- коэффициент безопасности, учитывающий характер нагрузки.

Для механизмов с незначительными перегрузками и толчками

=1,1…1,5;

=1,1…1,5;

- температурный коэффициент, учитывающий температурный режим

- температурный коэффициент, учитывающий температурный режим

работы. При t < 100 °C,  ;

;

После нахождения приведенной нагрузки, по формуле (12.4) расчетную динамическую грузоподъемность:

. (12.5)

. (12.5)

Далее сравнивают  с динамической грузоподъемностью по каталогам для подшипника, выбранного по конструктивным соображениям. Если С ≥

с динамической грузоподъемностью по каталогам для подшипника, выбранного по конструктивным соображениям. Если С ≥ , то выбранный подшипник удовлетворяет требованиям динамической грузоподъемности. Если С <

, то выбранный подшипник удовлетворяет требованиям динамической грузоподъемности. Если С <  , то надо выбрать подшипник большего диаметра (большей ширины).

, то надо выбрать подшипник большего диаметра (большей ширины).

12.2.6 Конструирование подшипниковых узлов. Выбор посадок

При проектировании подшипниковых узлов, выполняют работы в следующем порядка:

1) делают эскизную компоновку;

2) выбирают поля допусков и посадки для наружного и внутреннего колец;

3) выбирают способ осевого крепления наружного и внутреннего колец;

4) выбирают тип уплотнения;

5) выполняют рабочий чертеж узла.

2014-02-12

2014-02-12 2434

2434

-

-