ЛЕКЦИЯ № 11.

Литература

Лекция11. Суммарная погрешность механической обработки.

Лекция № 11. Суммарная погрешность механической обработки.

Тема № 5. ОСНОВЫ БАЗИРОВАНИЯ. ТОЧНОСТЬ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ

Л Е К Ц И Я № 11

УТВЕРЖДАЮ

Заведующий кафедрой

«Технологии машиностроения»,

доцент _______________Чумак П.И.

«___» ____________________ 20__г.

Для студентов 4 курса

Специальности 151001 «Технология

машиностроения»

д.т.н., профессор Аверичкин Павел Алексеевич

(учёная степень, учёное звание, фамилия и инициалы автора)

(занятие № 16)

По дисциплине: «Основы технологии машиностроения»

|

МГУПИ – 2009

Учебные и воспитательные цели:

1.Изложить сущность суммарных погрешностей.

2.Убедить, в важности выбора метода определения точности изготовления.

3. Ознакомить студентов с расчетами суммарной погрешности.

|

|

|

Время: 2 часа (90 мин.).

Место проведения Аудитория по расписанию.

Основная:

1. И.М.Колесов. Основы технологии машиностроения; Учебник для студентов высш. учеб. заведений М. Машиностроение, 1997,-592с.

2. Э.Л.Жуков, И.И.Козырь и др. Основы технологии машиностроения, В 2кн. Кн.1. Учебное пособие для вузов. М. ВШ. 2005. 278с.,ил.

3. Э.Л.Жуков, И.И.Козырь и др. Основы технологии машиностроения, В 2кн. Кн.2. Учебное пособие для вузов. М. ВШ. 2005. 295с.,ил.

Дополнительная:

4. В.В. Клепиков, А.Н. Бодров «Технология машиностроения» М. ФОРУМ -ИНФРА-М,2004

Учебно-материальное обеспечение:

1.Наглядные пособия: Плакат – Погрешности при изготовлении деталей. 2.Технические средства обучения: «Проектор».

3. Дополнительные материалы представлены в электроном виде и доступны для просмотра на компьютере.

ПЛАН ЛЕКЦИИ:

| № п/п | Вводная часть, рассматриваемые учебные вопросы, заключительная часть. | Время мин. |

| 1. 2. 3. | Вводная часть. Значение точности в машиностроении. Повторение основных понятий и определений Задачи, решаемые при изготовлении деталей с учетом возникающих погрешностей. Основная часть. Суммарная погрешность механической обработки: решение задачи методом «максимума-минимума», векторным способом. Расчетно-статистический метод определения точности. Оценка различных методов. Расчет суммарной погрешности обработки. Заключительная часть. Подведение итогов работы Ответы на вопросы. |

Лекция разработана «___»_____________20__г.

_______________________(Аверичкин П.А.)

(подпись, фамилия и инициалы автора)

|

|

|

1. Суммарная погрешность механической обработки: решение задачи методом «максимума-минимума», векторным способом.

2. Расчетно-статистический метод определения точности.

3. Оценка различных методов. Расчет суммарной погрешности обработки.

1.Суммарная погрешность механической обработки: решение задачи методом «максимума-минимума», векторным способом.

Суммарная погрешность при обработке на предварительно настроенном станке.

Обрабатывается большая партия заготовок. Заготовки устанавливают в приспособление, и обработка ведется с большим числом настроек станка. Для этих условий суммарную погрешность или поле рассеяния выполняемого размера можно выразить в общем виде следующей функциональной зависимостью:

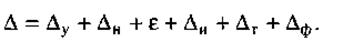

Δ = f (Δу, Δн, ε, Δи, Δт, Δф).

Каждая из стоящих в скобках величин не зависит одна от другой и для данного конкретного случая определяется условиями построения операции.

Погрешность Δу связана с упругими отжатиями технологической системы под влиянием нестабильности сил резания. При указанных пределах колебания припуска (глубины резания), твердости материала и сил резания в результате затупления инструмента значение Δу можно рассчитать по вышеприведенным зависимостям. Наибольшее значение Δу будет в тех сечениях заготовки, где жесткость технологической системы минимальна. Текущее значение Δу при обработке каждой заготовки (из партии однотипных заготовок) представляет собой величину случайную, распределение которой подчиняется нормальному закону.

Погрешность настройки станка Δн для данного метода обработки регламентируется определенной величиной; зависит от метода настройки станка, квалификации наладчика и т.д. Величину Δн считают постоянной в пределах партии деталей, обработанных без поднастройки станка. В условиях массового производства, когда имеют место многочисленные настройки и поднастройки станка, Δн является величиной случайной, распределение которой подчиняется нормальному закону или закону, близкому к нему.

Погрешность установки заготовки ε складывается из погрешностей базирования, закрепления и положения заготовки в приспособлении. Для обработки индивидуальной заготовки погрешность ε будет выражена конкретным значением. Для партии заготовок будет иметь место рассеяние значений этой величины, обычно подчиняющееся закону нормального распределения. Одновременно для каждой индивидуальной заготовки в партии положение измерительной базы будет случайным, в связи с чем рассеяние значений ε в большинстве случаев подчиняется нормальному закону.

Погрешности Δи, связанные с износом инструмента, относят к систематическим закономерно изменяющимся погрешностям. При обработке небольших и средних деталей рассеяние их размеров следует закону равной вероятности. Размеры деталей постоянно изменяются, достигая предельных значений, после чего нужно осуществлять подналадку станка или смену инструмента.

Погрешности Δт, связанные с тепловыми деформациями, наиболее полно проявляют себя в период разогрева технологической системы. Изменение (рассеяние) размеров деталей партии ориентировочно следует закону равной вероятности: имеет место систематическая закономерно изменяющаяся погрешность.

После наступления в системе теплового равновесия изменения размеров деталей замедляются или прекращаются вовсе, а величина рассеяния Δт оказывается минимальной. В этот период погрешность Δт рассматривают как величину систематическую, постоянную.

Перечисленные погрешности представляют собой пределы изменения погрешностей, вызываемых теми или иными технологическими факторами.

|

|

|

Величина Δф есть сумма погрешностей формы данного элемента детали, вызываемая геометрическими неточностями станка, деформациями заготовки при закреплении, неравномерными отжатиями технологической системы по пути резания (или в разных сечениях заготовки). В процессе выполнения технологической операции над партией заготовок величина Δф практически не изменяется, т.е. одинакова для всех обработанных деталей.

Задача определения суммарной погрешности механической обработки подобна задаче нахождения допуска замыкающего размера в размерном анализе. При решении ее методом максимума и минимума

При одновременной параллельной обработке двух противолежащих элементов или при выполнении диаметральных размеров погрешность установки отсутствует (ε = 0). Величину Δф определяют с учетом взаимной компенсации ее отдельных составляющих. Например, при консольном обтачивании валика из-за упругих отжатий возникает конусность его поверхности с вершиной со стороны передней бабки. Если направляющие станка не параллельны оси шпинделя, то при обработке образуется конусность с вершиной со стороны задней бабки станка. Обе погрешности компенсируют друг друга.

Расчет суммарной погрешности Δ методом максимума и минимума прост, но значения получаются завышенными. Даже при очень большом числе обрабатываемых заготовок предельные значения (наибольшие или наименьшие) суммы слагаемых погрешностей встречаются редко. Технологический допуск, принятый по величине Δ(ТТ > Δ), увеличивает промежуточные и общие припуски на обработку. По этой причине в технологии машиностроения принято рассматривать первые пять погрешностей как случайные величины и суммировать их по законам математической статистики

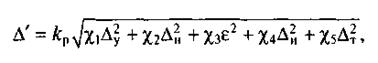

где kp — коэффициент, определяющий процент риска Рр получения брака при обработке; при kp = 1 вероятность возникновения брака составляет

32 %, при kp = 2 она снижается до 4,5 %, при kp= 3 — до 0,27 % (рассеяние размеров в пределах ±3σ); χ1…χ5 — коэффициенты, зависящие от формы кривых распределения соответствующих элементарных погрешностей. Для кривых распределения по закону Гаусса (нормальное распределение)

|

|

|

χ = 1/9, по закону равной вероятности и в случае, когда о форме кривой распределения ничего неизвестно, χ = 1/3, по закону Симпсона (форма треугольника) χ = 1/6.

|

Распределение величин Δу, Δн и ε близко к нормальному, тогда

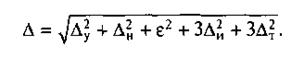

χ1 = χ1 = χ1= 1/9. Распределение Δн следует закону равной вероятности, а распределение Δт,. изучено недостаточно. Поэтому принимают χ4 = χ5 = 1/3. Приняв kp = 3 (Рр = 0,27 %), получают расчетную зависимость

|

С учетом погрешностей формы суммарная погрешность выполняемого размера

Если операцию обработки партии однотипных деталей выполняют на нескольких станках, то систематическая погрешность Δф переходит в случайную и при определении суммарной погрешности Δ квадрат Δф вводится слагаемым под знак радикала.

При определении суммарной погрешности обработки диаметр деталей без поднастройки станка (без смены и поднастройки инструмента) Δн → 0. При обработке малых партий мелких деталей погрешность Δи оказывается меньше заранее регламентированного (расчетного) значения; одновременно уменьшается разность предельных значений припусков и твердости материала заготовок, для которых определяется величина Δу.

Суммарная погрешность при обработке методом пробных ходов и промеров. При обработке заготовок указанным методом суммарная погрешность выполняемого размера

Δ = Δу + εинс + ε3 + Δн + Δт + Δст,

где Δу — погрешность формы обрабатываемой поверхности, получаемая в результате копирования элементарных погрешностей заготовки, в условиях упругой технологической системы, жесткость которой различна в различных сечениях; εинс — погрешность установки режущего инструмента на размер (погрешность проверки), зависящая от квалификации рабочего и вида применяемого измерительного инструмента; ε3 — погрешность закрепления заготовки или погрешность ее положения относительно измерительной базы в результате деформации технологической системы от сил зажима; Δи — погрешность формы поверхности из-за размерного изнашивания режущего инструмента; Δт — погрешности формы, вызываемые тепловыми деформациями технологической системы в процессе обработки одной детали; Δст — погрешность формы обрабатываемой поверхности, возникающая из-за геометрических неточностей станка.

В данном случае суммирование элементарных погрешностей выполняют алгебраически, учитывая возможность их частичного или полного перекрытия и взаимной компенсации.

2014-02-12

2014-02-12 6373

6373